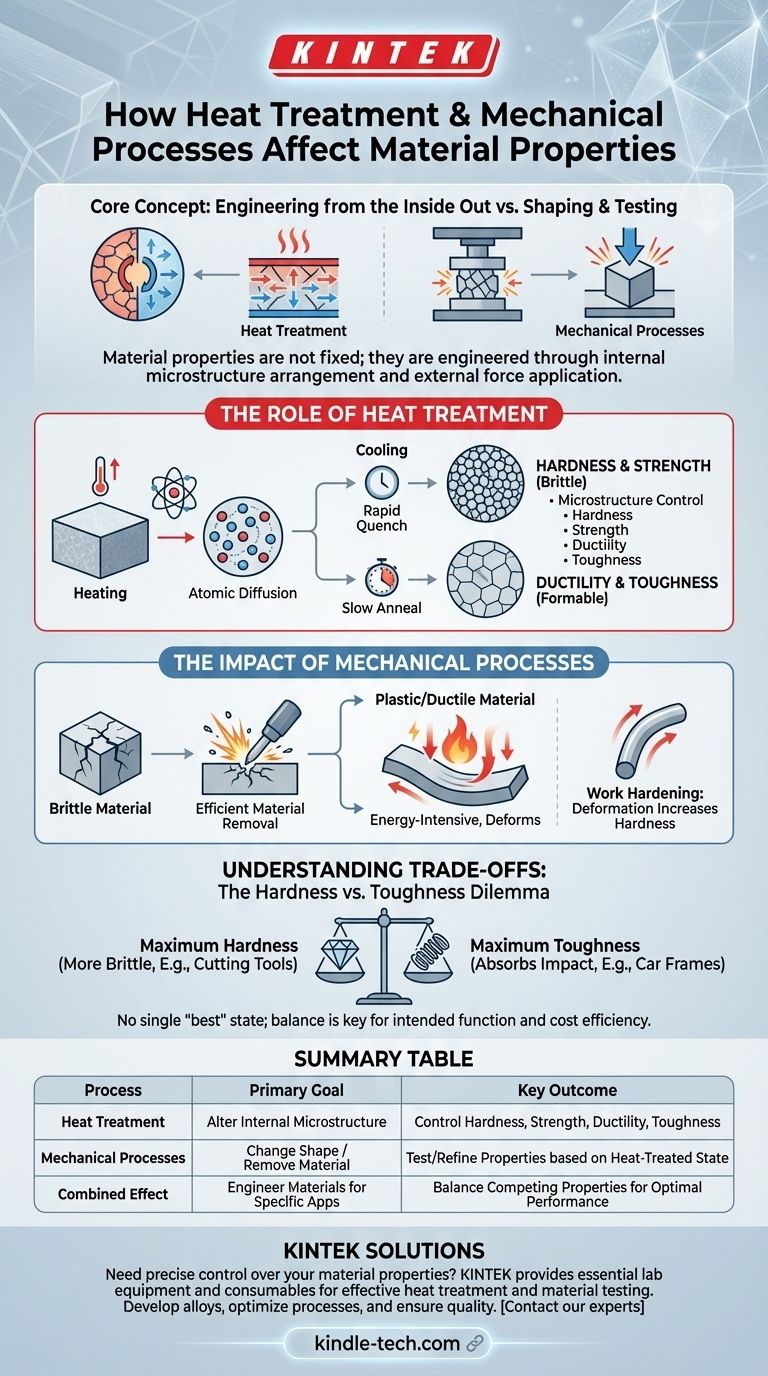

في جوهرها، تعد المعالجة الحرارية والعمليات الميكانيكية الأساليب الأساسية للتحكم في الخصائص النهائية للمادة. تغير المعالجة الحرارية التركيب الذري الداخلي للمادة لتغيير خصائص مثل الصلادة والقوة، بينما تختبر العمليات الميكانيكية المادة أو تعيد تشكيلها بناءً على تلك الخصائص المتأصلة. تعمل هذه الأساليب جنبًا إلى جنب لتحويل سبيكة خام إلى مكون مصمم لغرض محدد.

الخلاصة الأساسية هي أن خصائص المادة ليست ثابتة. تعالج المعالجة الحرارية المادة من الداخل إلى الخارج عن طريق ترتيب بنيتها المجهرية، بينما تكشف العمليات الميكانيكية عن هذه الخصائص أو تختبرها أو تزيدها دقة من خلال القوة الخارجية.

دور المعالجة الحرارية: الهندسة من الداخل إلى الخارج

المعالجة الحرارية هي عملية متعمدة ومضبوطة لتسخين وتبريد المادة، وغالبًا ما تكون سبيكة معدنية، لتحقيق خصائص محددة ومستحبة. إنها لا تغير شكل الجزء، بل حالته الداخلية فقط.

الهدف: التحكم في البنية المجهرية

يتم تحديد خصائص المعدن من خلال بنيته المجهرية - الترتيب المحدد لحبيباته البلورية ومراحله على المستوى المجهري. المعالجة الحرارية هي الأداة المستخدمة للتلاعب بهذه البنية والتحكم فيها.

الرافعات الرئيسية: التسخين والتبريد

عن طريق تسخين المعدن، فإنك تمنح ذراته طاقة كافية للحركة، وهي عملية تسمى الانتشار. يسمح هذا للتركيب الداخلي بإعادة الترتيب.

يؤدي معدل التبريد بعد ذلك إلى "تثبيت" بنية مجهرية معينة. التبريد السريع جدًا (الإخماد) يحبس بنية مختلفة عن التبريد البطيء جدًا (التخمير)، ولكل منهما خصائص فريدة.

النتيجة: تغيير الخصائص الميكانيكية

هذا التحكم في البنية المجهرية يترجم مباشرة إلى تغييرات في الخصائص الميكانيكية. يمكنك تعديل التوازن بدقة بين:

- الصلادة (Hardness): مقاومة الخدش والانبعاج.

- القوة (Strength): القدرة على تحمل القوة دون تشوه أو كسر.

- اللدونة (Ductility): القدرة على التشوه دون تكسر (على سبيل المثال، السحب إلى سلك).

- المتانة (Toughness): القدرة على امتصاص الطاقة ومقاومة التكسر عند الاصطدام.

تأثير العمليات الميكانيكية: التشكيل والاختبار

تتضمن العمليات الميكانيكية تطبيق القوة لتغيير شكل المادة (مثل الطرق، الختم) أو لإزالة المادة (مثل التشغيل الآلي، التجليخ). إن كيفية استجابة المادة هي نتيجة مباشرة لخصائصها المعالجة حرارياً.

السلوك الهش مقابل السلوك اللدن

تحدد خصائص المادة كيفية تفاعلها مع القوة. يتضح هذا جليًا في عمليات مثل التجليخ.

المادة الهشة (brittle)، التي تتشقق بسهولة، تتطلب طاقة قليلة نسبيًا للتجليخ. الطاقة المطبقة تخلق كسورًا جديدة بكفاءة.

المادة اللدنة (plastic) أو المطاوعة تتشوه بشكل كبير قبل أن تنكسر. في التجليخ، يعني هذا إهدار الكثير من الطاقة في تشويه الجسيمات بدلاً من تكسيرها، مما يجعل العملية أكثر استهلاكًا للطاقة بعشرة إلى مائة مرة.

تقسية التشغيل: نتيجة التشوه

يمكن لعملية تشويه المعدن ميكانيكيًا أن تغير خصائصه بحد ذاتها. قد يؤدي ثني أو لف أو طرق معدن في درجة حرارة منخفضة إلى زيادة صلادته وقوته، وهي ظاهرة تُعرف باسم تقسية التشغيل (work hardening).

فهم المفاضلات

إن اختيار مسار المعالجة هو دائمًا تمرين في موازنة الخصائص المتنافسة. لا توجد حالة "أفضل" واحدة للمادة؛ يجب تحسينها لوظيفتها المقصودة.

معضلة الصلادة مقابل المتانة

هذه هي المفاضلة الأكثر شيوعًا في هندسة المواد. العمليات التي تزيد بشكل كبير من صلادة المادة تقلل دائمًا تقريبًا من متانتها، مما يجعلها أكثر هشاشة.

تحتاج المبردات إلى أن تكون صلبة للغاية لقطع المعادن الأخرى، ولكنها ستتحطم إذا سقطت. يحتاج هيكل السيارة إلى أن يكون متينًا لامتصاص طاقة الاصطدام في حالة وقوع حادث، لذلك يتم تصميمه لينثني ويتشوه بدلاً من أن يتحطم.

الكفاءة والتكلفة

تؤثر خصائص المادة بشكل مباشر على تكاليف التصنيع. وكما ذكرنا، يتطلب تجليخ مادة لدنة للغاية طاقة هائلة، مما يزيد من النفقات التشغيلية.

في بعض الأحيان، يتم معالجة المادة حرارياً عن قصد إلى حالة أكثر هشاشة لمجرد تسهيل تشغيلها وتكلفته أقل، قبل أن تتم معالجتها مرة أخرى لتحقيق خصائصها النهائية المرغوبة.

كيفية تطبيق هذا على هدفك

يعتمد اختيارك للمعالجة الحرارية والمعالجة الميكانيكية بالكامل على الاستخدام النهائي للمكون.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلادة ومقاومة التآكل: ستحتاج إلى معالجة حرارية تتضمن تبريدًا سريعًا (إخماد)، ولكن يجب أن تأخذ في الاعتبار الانخفاض الناتج في المتانة.

- إذا كان تركيزك الأساسي هو المتانة وقابلية التشكيل: يجب عليك استخدام عملية مثل التخمير (التبريد البطيء) لإنشاء بنية مجهرية أكثر ليونة وقابلية للتشوه يمكنها تحمل التشوه.

- إذا كان تركيزك الأساسي هو إزالة المواد بكفاءة: يجب أن تكون المعالجة الحرارية السابقة المثالية هي التي تجعل المادة هشة بما يكفي لتشغيلها أو تجليخها بسهولة، مما يقلل من استهلاك الطاقة وتآكل الأداة.

إن إتقان التفاعل بين الحرارة والقوة والتركيب الذري هو جوهر هندسة المواد الحديثة.

جدول ملخص:

| العملية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| المعالجة الحرارية | تغيير البنية المجهرية الداخلية | التحكم في الصلادة والقوة والليونة والمتانة |

| العمليات الميكانيكية | تغيير الشكل أو إزالة المادة | اختبار أو تحسين الخصائص بناءً على الحالة المعالجة حرارياً |

| التأثير المشترك | هندسة المواد لتطبيقات محددة | موازنة الخصائص المتنافسة لتحقيق الأداء الأمثل |

هل تحتاج إلى تحكم دقيق في خصائص المواد لديك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية الأساسية للمعالجة الحرارية الفعالة واختبار المواد. سواء كنت تقوم بتطوير سبائك، أو تحسين عمليات التصنيع، أو ضمان مراقبة الجودة، فإن حلولنا تساعدك على تحقيق التوازن المثالي بين الصلادة والقوة والمتانة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم احتياجات هندسة المواد المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- ما هي المعالجات الحرارية الخمسة الشائعة للمعادن؟ أتقن العمليات للحصول على خصائص مادية دقيقة

- كيف يساهم الفرن عالي الحرارة في تكثيف LLZTO؟ دليل الخبراء للتلبيد

- ما هي مزايا فرن المختبر؟ تحقيق معالجة حرارية دقيقة وموحدة وآمنة

- ما هي وظيفة فرن التكليس عالي الحرارة في تحضير أغشية الثوريا (ThO2) الرقيقة؟ - دليل

- ما هو محتوى الرماد؟ فهم البقايا غير العضوية في تحليل العينات

- ما هي وظيفة الفرن المختبري في تحضير عينات فولاذ W18Cr4V للتحليل المجهري؟

- ما هو الدور الأساسي لفرن درجة الحرارة الثابتة في تحضير مواد تخزين الطاقة الكهروحرارية؟

- ما هي وظيفة فرن الصهر عالي الحرارة في عملية تخليق Y-PSZ بطريقة سول-جل بيتشيني؟ رؤى الخبراء