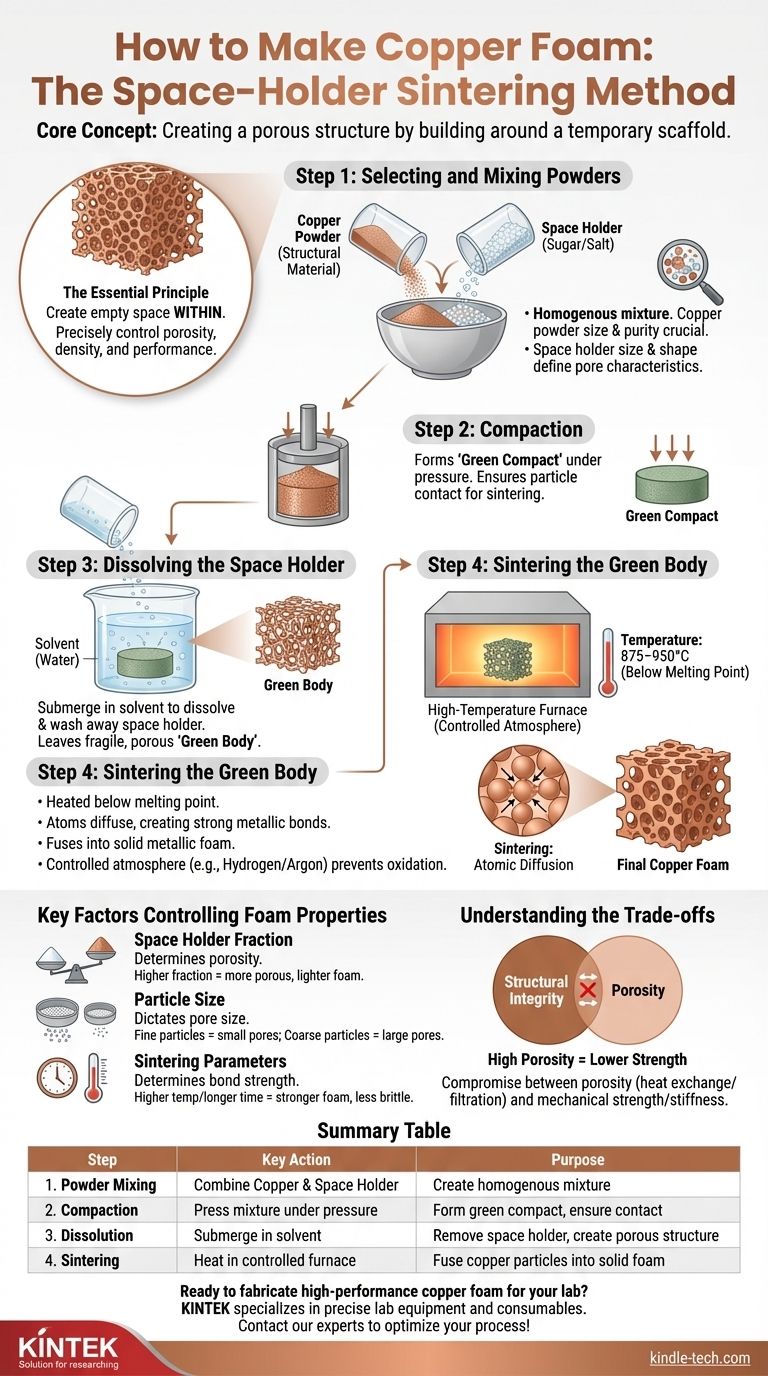

في جوهرها، صناعة رغوة النحاس هي عملية إنشاء سقالة مؤقتة ثم بناء هيكل نحاسي حولها. الطريقة الأكثر شيوعًا وسهولة، والمعروفة بتقنية حامل الفراغ، تتضمن خلط مسحوق النحاس الناعم مع مادة حاملة قابلة للإزالة مثل جزيئات السكر أو الملح. يتم ضغط هذا الخليط، ثم يتم إذابة المادة الحاملة، ويتم تسخين الإطار النحاسي المسامي المتبقي حتى تندمج الجزيئات معًا في عملية تسمى التلبيد.

المبدأ الأساسي ليس إنشاء هيكل النحاس مباشرة، بل إنشاء الفراغ داخله. من خلال التحكم الدقيق في حجم وكمية المادة الحاملة، يمكنك التحكم المباشر في مسامية وكثافة وأداء رغوة النحاس النهائية.

طريقة التلبيد باستخدام حامل الفراغ: شرح خطوة بخطوة

هذا النهج في تعدين المساحيق يحظى بتقدير كبير لسهولة التحكم فيه وتنوعه. يمكن تقسيمه إلى أربع مراحل حاسمة، تؤثر كل منها على الخصائص النهائية للرغوة.

الخطوة 1: اختيار وخلط المساحيق

تبدأ العملية بإنشاء خليط متجانس من مكونين رئيسيين: المادة الهيكلية وحامل الفراغ.

يشكل مسحوق النحاس الهيكل المعدني النهائي. يعد حجم جزيئاته ونقاوته أمرًا بالغ الأهمية لنجاح التلبيد والقوة النهائية.

حامل الفراغ هو مادة حشو مؤقتة تخلق المسام النهائية. الخيارات الشائعة هي السكر أو الملح لأنها غير مكلفة، وغير تفاعلية مع النحاس، وتذوب بسهولة في مذيب بسيط مثل الماء. سيحدد حجم وشكل هذه الجزيئات بشكل مباشر حجم وشكل المسام في الرغوة النهائية.

الخطوة 2: الضغط

يُسكب خليط المسحوق في قالب ويُضغط تحت الضغط. تخلق هذه الخطوة ما يُعرف بـ "الضغط الأخضر".

يخدم الضغط غرضين: يشكل الخليط بالشكل الصافي المطلوب، والأهم من ذلك، يضغط جزيئات النحاس لتتلامس مع بعضها البعض، وهو أمر ضروري لمرحلة التلبيد النهائية.

الخطوة 3: إذابة حامل الفراغ

يُغمر الضغط الأخضر في مذيب، عادةً الماء، لإذابة وغسل جزيئات حامل الفراغ (السكر أو الملح).

يترك هذا وراءه شبكة هشة ومترابطة من جزيئات النحاس تحتفظ بشكل الجزء المضغوط. غالبًا ما يُطلق على هذا الجسم الهش اسم "الجسم الأخضر".

الخطوة 4: تلبيد الجسم الأخضر

هذه هي الخطوة الأخيرة والأكثر أهمية. يوضع الجسم الأخضر المسامي في فرن عالي الحرارة ذي جو متحكم فيه.

يتم تسخينه إلى درجة حرارة أقل من نقطة انصهار النحاس (على سبيل المثال، حوالي 875-950 درجة مئوية، بينما ينصهر النحاس عند 1085 درجة مئوية). عند هذه الدرجة الحرارة، لا تذوب جزيئات النحاس، ولكن الذرات تنتشر عبر الحدود بين الجزيئات، مما يخلق روابط معدنية قوية. هذه العملية، التلبيد، تدمج المسحوق في قطعة واحدة صلبة من الرغوة المعدنية.

يعد الجو المتحكم فيه، مثل الهيدروجين أو غاز خامل مثل الأرجون، ضروريًا أثناء التلبيد لمنع النحاس من الأكسدة، مما قد يضر بسلامة الرغوة الهيكلية وقابليتها للتوصيل.

العوامل الرئيسية التي تتحكم في خصائص الرغوة

عبقرية هذه الطريقة تكمن في درجة التحكم العالية التي توفرها. من خلال تعديل بعض المتغيرات الرئيسية في العملية، يمكنك هندسة الخصائص النهائية للرغوة.

دور نسبة حامل الفراغ

تعد نسبة حامل الفراغ إلى مسحوق النحاس العامل الأكثر أهمية في تحديد مسامية الرغوة.

ستؤدي نسبة وزن أعلى من السكر إلى رغوة أكثر مسامية وأخف وزنًا مع فراغات أكبر. ستنتج نسبة أقل رغوة أكثر كثافة وأقوى.

تأثير حجم الجسيمات

يحدد حجم جزيئات حامل الفراغ بشكل مباشر حجم المسام في الرغوة النهائية. سيؤدي استخدام الملح الناعم إلى إنشاء رغوة بمسام صغيرة، بينما سيؤدي استخدام بلورات السكر الخشنة إلى إنشاء رغوة بخلايا كبيرة ومفتوحة.

يؤثر حجم جزيئات النحاس أيضًا، مما يؤثر على كفاءة تلبيد الهيكل وقوته الميكانيكية النهائية.

تأثير معلمات التلبيد

تحدد درجة حرارة ومدة التلبيد قوة الروابط بين جزيئات النحاس.

تؤدي درجات الحرارة الأعلى أو الأوقات الأطول إلى ترابط أكثر اكتمالًا، مما ينتج عنه رغوة أقوى وأقل هشاشة. ومع ذلك، يمكن أن يؤدي التلبيد المفرط أيضًا إلى انكماش الرغوة وتكثفها، مما يقلل من مساميتها الإجمالية.

فهم المفاضلات

على الرغم من قوتها، تتضمن طريقة التصنيع هذه مفاضلات متأصلة حاسمة لفهمها لأي تطبيق عملي.

السلامة الهيكلية مقابل المسامية

هذه هي المفاضلة الأساسية. غالبًا ما يكون الهدف الأساسي للرغوة هو المسامية العالية لتطبيقات مثل التبادل الحراري أو الترشيح. ومع ذلك، مع زيادة المسامية، تنخفض القوة الميكانيكية والصلابة والمتانة للمادة بشكل كبير.

تعقيد العملية وقابلية التوسع

توفر تقنية حامل الفراغ تحكمًا ممتازًا للتطبيقات المختبرية والمخصصة. ومع ذلك، فإن العملية متعددة الخطوات - خاصة الإذابة والتلبيد في جو متحكم فيه - يمكن أن تكون معقدة ومكلفة للتوسع للإنتاج الصناعي بكميات كبيرة.

خطر الأكسدة

النحاس شديد الحساسية للأكسدة عند درجات الحرارة المرتفعة المطلوبة للتلبيد. سيؤدي الفشل في الحفاظ على جو فرن نقي وخالٍ من الأكسجين إلى جزء هش وغير صالح يتكون من أكاسيد النحاس بدلاً من رغوة معدنية قوية. يضيف هذا المتطلب تكلفة وتحديًا تقنيًا كبيرين للعملية.

تطبيق هذه المعرفة على هدفك

يتيح لك فهم عملية التصنيع هذه تكييف المادة مع تطبيق معين عن طريق التلاعب بالمتغيرات الرئيسية.

- إذا كان تركيزك الأساسي هو زيادة نقل الحرارة: ستحتاج إلى استخدام نسبة عالية من جزيئات حامل الفراغ الأكبر لإنشاء رغوة عالية المسامية ذات مسام كبيرة ومترابطة لتدفق السوائل.

- إذا كان تركيزك الأساسي هو الدعم الهيكلي مع تقليل الوزن: يجب عليك استخدام نسبة أقل من حامل الفراغ وتحسين وقت ودرجة حرارة التلبيد لتحقيق رغوة أقوى وأكثر كثافة.

- إذا كان تركيزك الأساسي هو الترشيح أو الامتصاص: المفتاح هو استخدام جزيئات حامل فراغ موحدة الحجم لإنشاء حجم مسام ثابت ويمكن التنبؤ به في جميع أنحاء المادة.

في النهاية، يكمن إتقان تصنيع رغوة النحاس في التحكم في "اللاشيء" - الفراغ - لتحديد أداء المنتج النهائي.

جدول الملخص:

| الخطوة | الإجراء الرئيسي | الغرض |

|---|---|---|

| 1. خلط المسحوق | دمج مسحوق النحاس مع حامل الفراغ (مثل السكر/الملح) | إنشاء خليط متجانس لتكوين المسام |

| 2. الضغط | ضغط الخليط في قالب تحت الضغط | تشكيل الضغط الأخضر وضمان تلامس الجسيمات |

| 3. الإذابة | غمر الضغط في مذيب (مثل الماء) | إزالة حامل الفراغ لإنشاء هيكل مسامي |

| 4. التلبيد | التسخين في فرن ذي جو متحكم فيه (875-950 درجة مئوية) | صهر جزيئات النحاس في رغوة معدنية صلبة |

هل أنت مستعد لتصنيع رغوة نحاسية عالية الأداء لمختبرك؟ تتخصص KINTEK في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة - مثل مساحيق المعادن عالية النقاء وأفران الجو المتحكم فيه - الضرورية للتلبيد الناجح. تضمن خبرتنا تحقيق المسامية والقوة والتوصيل الدقيق الذي يتطلبه تطبيقك. اتصل بخبرائنا اليوم لمناقشة مشروع رغوة النحاس الخاص بك وتحسين عمليتك باستخدام حلول KINTEK الموثوقة!

دليل مرئي

المنتجات ذات الصلة

- رقائق الزنك عالية النقاء لتطبيقات مختبرات البطاريات

- مناخل ومكائن اختبار معملية

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- حوامل رقائق مخصصة من PTFE للمختبرات ومعالجة أشباه الموصلات

يسأل الناس أيضًا

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- ما الفرق بين PPF والطلاء؟ درع مقابل غلاف أملس لسيارتك

- ما هي العوائق التي تحول دون إعادة تدوير البلاستيك؟ شرح العقبات الاقتصادية والمادية والتقنية

- ما هما الطريقتان اللتان يمكن استخدامهما لمنع تآكل المعدن؟ شرح الحماية الحاجزة مقابل الحماية التضحوية

- ما هي الأنواع الثلاثة للطلاء؟ دليل للطلاءات المعمارية والصناعية والخاصة