في جوهره، التلبيد هو عملية حرارية تحول مجموعة من المسحوق السائب إلى جسم صلب قوي وكثيف. يتم تحقيق ذلك عن طريق تطبيق الحرارة عند درجة حرارة أقل من درجة انصهار المادة، مما يتسبب في ترابط جزيئات المسحوق الفردية معًا من خلال الانتشار الذري، مما يقلل بشكل كبير من الفراغ بينها.

الفهم الخاطئ الأساسي للتلبيد هو أنه ينطوي على الانصهار. إنه لا يفعل ذلك. تعمل العملية عن طريق تشجيع الذرات من الجزيئات الفردية على الهجرة وتكوين روابط قوية مع الجزيئات المجاورة، مما يؤدي إلى دمج المسحوق بفعالية في كتلة واحدة متماسكة.

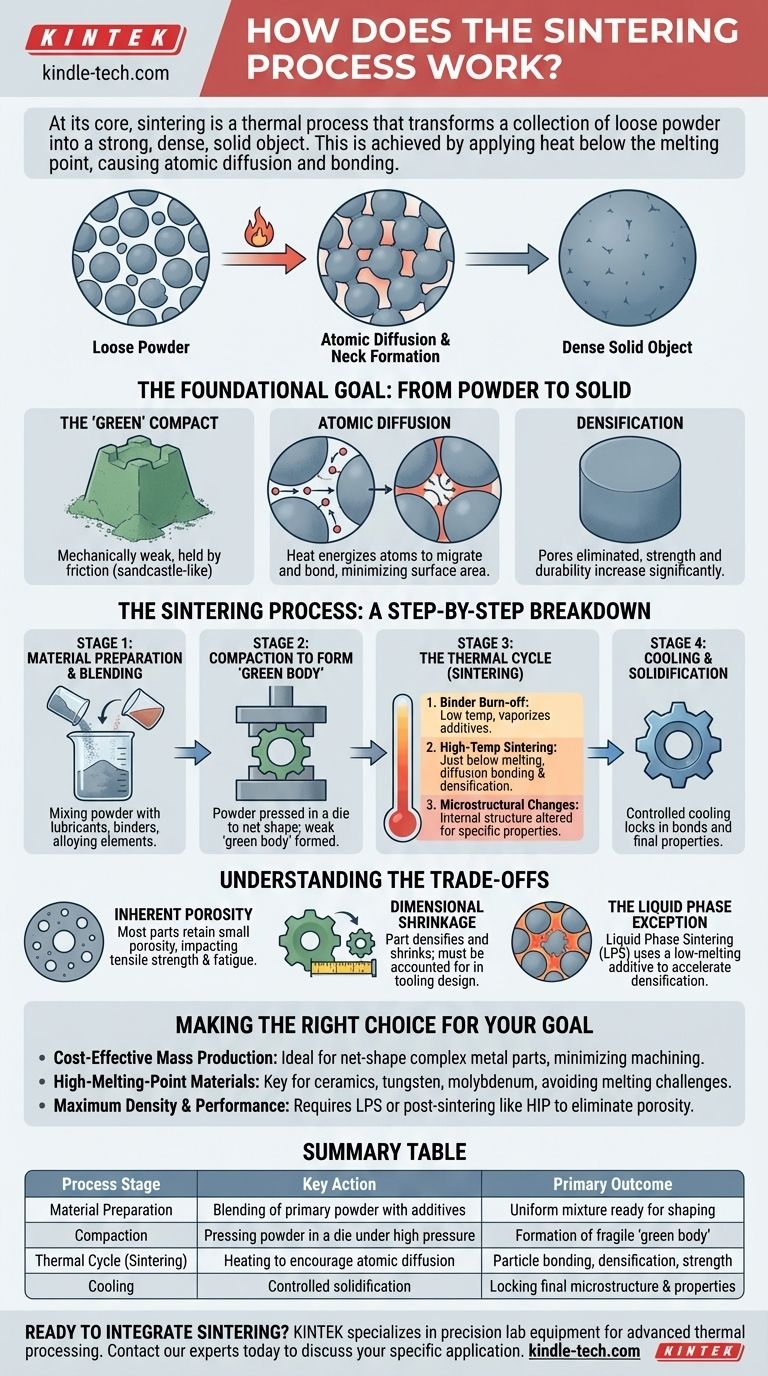

الهدف الأساسي: من المسحوق إلى الصلب

التلبيد هو حجر الزاوية في علم المعادن المساحيق وتصنيع السيراميك. الغرض الأساسي منه هو تحويل شكل المسحوق الهش والمشكل مسبقًا إلى مكون قوي ذي خصائص ميكانيكية محددة.

نقطة البداية: التشكيل "الأخضر"

تبدأ العملية بـ "تكوين أخضر" أو "جسم أخضر". هذا هو المصطلح الخاص بالمسحوق الذي تم ضغطه وتشكيله، ولكنه لم يتم تسخينه بعد.

هذا التكوين الأخضر ضعيف ميكانيكيًا ويتمسك ببعضه البعض فقط عن طريق الاحتكاك بين الجزيئات، مثل قلعة رملية.

القوة الدافعة: الانتشار الذري

عند تسخينه، تكتسب الذرات في المادة طاقة وتصبح متحركة. تبدأ في التحرك عبر الحدود التي تتلامس فيها الجزيئات.

هذه الهجرة الذرية تسد الفجوات والمسام بين الجزيئات، مما يخلق "عنقًا" صلبًا ينمو بمرور الوقت. يسعى النظام بشكل طبيعي إلى حالة طاقة أقل، وهو ما يتحقق عن طريق تقليل مساحة السطح - والصلب الكثيف الواحد له مساحة سطح أقل بكثير من ملايين الجزيئات الصغيرة.

النتيجة الأساسية: الكثافة

النتيجة الأكثر أهمية للتلبيد هي زيادة الكثافة. مع إزالة المسامية واندماج الجزيئات، تزداد الكثافة الإجمالية للمادة بشكل كبير.

هذا التحول هو ما يمنح الجزء النهائي قوته وصلابته ومتانته. يصبح التكوين الهش الأولي مكونًا هندسيًا وظيفيًا.

عملية التلبيد: تفصيل خطوة بخطوة

في حين أن التفاصيل تختلف بناءً على المادة والنتيجة المرجوة، تتبع العملية تسلسلًا منطقيًا ومتسقًا.

المرحلة 1: تحضير المواد والخلط

أولاً، يتم تحضير مسحوق المادة الأساسية. غالبًا ما يتضمن ذلك خلطه مع مواد أخرى.

يمكن أن تشمل هذه العناصر السبائكية لإنشاء سبيكة معدنية معينة، أو مواد تشحيم للمساعدة في الضغط، أو مواد رابطة تساعد التكوين الأخضر في الحفاظ على شكله.

المرحلة 2: الضغط لتشكيل "الجسم الأخضر"

بعد ذلك، يتم تحميل المسحوق المخلوط في قالب ويتم ضغطه تحت ضغط عالٍ. تشكل عملية الضغط هذه المسحوق في الشكل النهائي المطلوب للجزء.

يتمتع الجسم الأخضر الناتج بالشكل الهندسي الصحيح ولكنه يفتقر إلى أي قوة هيكلية كبيرة.

المرحلة 3: الدورة الحرارية (التلبيد)

يتم بعد ذلك وضع التكوين الأخضر في فرن ذي جو متحكم فيه ويتم تسخينه. تحتوي هذه المرحلة على مراحل متميزة:

- حرق المواد الرابطة: عند درجات حرارة أقل، يتم تبخير وإزالة أي مواد تشحيم أو مواد رابطة عضوية.

- التلبيد بدرجة حرارة عالية: يتم رفع درجة الحرارة إلى ما دون درجة انصهار المادة بقليل. هنا يحدث الترابط بالانتشار، ويتم تقليل المسامية، ويكتسب الجزء قوته.

- تغيرات البنية المجهرية: عند درجات الحرارة العالية هذه، يمكن تغيير التركيب البلوري الداخلي للمادة بشكل مقصود لتحقيق خصائص محددة، مثل الصلابة أو الليونة.

المرحلة 4: التبريد والتصلب

أخيرًا، يتم تبريد المكون بطريقة متحكم فيها. يؤدي هذا إلى تثبيت الروابط والبنية المجهرية التي تشكلت حديثًا في مكانها، مما ينتج عنه كتلة صلبة وموحدة بخصائصها الميكانيكية النهائية.

فهم المفاضلات

التلبيد عملية قوية، ولكنه يخضع لمفاضلات فيزيائية من الأهمية بمكان فهمها للتطبيق الناجح.

المسامية المتأصلة

ما لم يتم دمجها مع عمليات ثانوية، تحتفظ معظم الأجزاء الملبدة بكمية صغيرة من المسامية المتبقية. يمكن أن يؤثر هذا على خصائص مثل قوة الشد القصوى ومقاومة التعب مقارنة بما يعادله الكثيف بالكامل، أو المطروق، أو المصبوب.

الانكماش البعدي

مع زيادة كثافة الجزء، فإنه ينكمش. يجب التنبؤ بهذا الانكماش وحسابه بدقة أثناء تصميم أدوات الضغط لضمان تلبية الجزء النهائي للتفاوتات البعدية. يكون الانكماش موحدًا بشكل عام إذا كانت الكثافة الخضراء متسقة.

استثناء الطور السائل

أحد المتغيرات الشائعة المسماة التلبيد بالطور السائل (LPS) يقدم كمية صغيرة من مادة ثانوية ذات درجة انصهار أقل. تذوب هذه الإضافة أثناء الدورة الحرارية، وتتدفق المادة السائلة الناتجة إلى المسام عن طريق الفعل الشعري.

يسرع هذا الطور السائل بشكل كبير من زيادة الكثافة ويمكن أن يساعد في تحقيق كثافة شبه كاملة، ولكنه يتطلب تحكمًا دقيقًا في كيمياء المواد ودرجة الحرارة.

اتخاذ الخيار الصحيح لهدفك

إن فهم مبادئ التلبيد يسمح لك بالاستفادة منه بفعالية لتحديات التصنيع المحددة.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم الفعال من حيث التكلفة للأجزاء المعدنية المعقدة: التلبيد مثالي، لأنه ينشئ مكونات بالشكل النهائي بحدود تفاوت جيدة، مما يقلل من الحاجة إلى التشغيل الآلي الثانوي المكلف.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء من مواد ذات درجة انصهار عالية: التلبيد هو تقنية تمكينية رئيسية للمواد مثل السيراميك والتنجستن والموليبدينوم، لأنه يتجاوز التحديات الشديدة لصهرها وصبها.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من الكثافة والأداء: من المحتمل أن تحتاج إلى استخدام تقنيات مثل التلبيد بالطور السائل أو التخطيط لخطوات ما بعد التلبيد مثل الضغط المتساوي الحراري الساخن (HIP) للقضاء على المسامية المتبقية.

من خلال التحكم في الحرارة والضغط لمعالجة المواد على المستوى الذري، يوفر التلبيد مسارًا فريدًا وقويًا من المسحوق البسيط إلى مكون نهائي عالي الأداء.

جدول ملخص:

| مرحلة العملية | الإجراء الرئيسي | النتيجة الأساسية |

|---|---|---|

| تحضير المواد | خلط المسحوق الأساسي مع إضافات (مواد تشحيم، مواد رابطة) | مزيج موحد جاهز للتشكيل |

| الضغط | ضغط المسحوق في قالب تحت ضغط عالٍ | تشكيل "جسم أخضر" هش بالشكل المطلوب |

| الدورة الحرارية (التلبيد) | التسخين في فرن متحكم فيه لتشجيع الانتشار الذري | ترابط الجزيئات، وزيادة الكثافة، وتطور القوة |

| التبريد | التصلب المتحكم فيه | تثبيت البنية المجهرية النهائية والخصائص الميكانيكية |

هل أنت مستعد لدمج التلبيد في مختبرك أو خط الإنتاج الخاص بك؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية للمعالجة الحرارية المتقدمة. سواء كنت تقوم بتطوير مواد جديدة أو تحسين التصنيع، فإن أفران التلبيد والخبرة التي نقدمها تساعدك على تحقيق كثافة أداء فائقة للأجزاء. اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف الحل المناسب لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن سيراميك تلبيد الزركونيوم البورسلين السني بجانب الكرسي مع محول

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

يسأل الناس أيضًا

- أيهما أفضل: عزل الكانابيديول (CBD Isolate) أم مستخلص الكانابيديول (Distillate)؟ اختر المستخلص المناسب لهدفك

- كيفية لحام الفولاذ المقاوم للصدأ؟ إتقان فن التغلب على طبقة الأكسيد للحصول على روابط قوية ودائمة

- ما هو النطاق الحراري لفرن المختبر؟ من 1100 درجة مئوية إلى 1800 درجة مئوية+

- ما هي المعادن التي يمكن لحامها بالنحاس معًا؟ دليل للوصلات المعدنية القوية والمتعددة الاستخدامات

- ما هو تلبيد المعادن والسيراميك المسحوقة؟ المفتاح لإنشاء أجزاء كثيفة وعالية الأداء

- ماذا يستخدم صائغو المجوهرات لاختبار الماس؟ الأدوات الأساسية للتحقق الدقيق من الماس

- ما هي الأنواع المختلفة لآلات الانحلال الحراري؟ اختر النظام المناسب لمخرجاتك

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن