في جوهره، الانحلال الحراري للإطارات هو عملية تحلل كيميائي حراري. يستخدم حرارة عالية في بيئة خالية تمامًا من الأكسجين لتفكيك البوليمرات المعقدة في الإطارات المستعملة. بدلاً من حرقها، تعيد هذه العملية المطاط إلى مكوناته الأساسية القيمة: زيت وقود سائل، فحم كربوني صلب، أسلاك فولاذية، وغاز قابل للاحتراق.

الهدف الأساسي من الانحلال الحراري للإطارات ليس التدمير، بل التفكيك. من خلال تطبيق حرارة شديدة داخل مفاعل محكم الإغلاق بدون أكسجين، فإنه يفكك بشكل منهجي منتجًا نفايات مشكلة إلى مجموعة من السلع القيمة والقابلة للتسويق.

المبدأ الأساسي: التحلل بدون أكسجين

لماذا "لا أكسجين" أمر حاسم

غياب الأكسجين هو السمة المميزة للانحلال الحراري. يمنع الاحتراق، الذي من شأنه أن يحرق الإطارات ببساطة ويطلق الملوثات.

من خلال إزالة الأكسجين، تضمن العملية أن بوليمرات المطاط طويلة السلسلة لا تحترق، بل "تتكسر" أو تتفكك إلى جزيئات أصغر وأكثر قيمة.

دور درجة الحرارة العالية

الحرارة هي محرك العملية، وتتراوح عادة من 400 درجة مئوية إلى 900 درجة مئوية. هذه الطاقة الحرارية الشديدة هي التي تكسر الروابط الكيميائية التي تربط المطاط معًا.

المفاعل هو نظام مغلق يعتمد على إمداد حراري خارجي. التدفئة المتسقة والمتساوية، التي غالبًا ما تتحقق عن طريق تدوير المفاعل، أمر بالغ الأهمية لتفاعل فعال.

شرح تفصيلي للعملية خطوة بخطوة

الخطوة 1: تحضير الإطارات

قبل دخول المفاعل، يجب تحضير الإطارات. يتضمن ذلك عادةً استخدام آلة سحب الأسلاك لسحب الخرزة الفولاذية السميكة.

بالنسبة للعديد من الأنظمة، وخاصة المصانع المستمرة، يتم تقطيع الإطارات بعد ذلك إلى قطع أصغر وموحدة. هذا يزيد من مساحة السطح لتدفئة أكثر كفاءة وتساويًا.

الخطوة 2: تغذية وتسخين المفاعل

يتم تغذية مادة الإطار المحضرة في مفاعل الانحلال الحراري الرئيسي، والذي يتم إغلاقه بعد ذلك لإنشاء بيئة لاهوائية (خالية من الأكسجين).

تُستخدم مصادر الوقود الخارجية مثل الغاز الطبيعي أو غاز البترول المسال أو حتى غاز الانحلال الحراري من دورة سابقة لتسخين المفاعل إلى درجة الحرارة المستهدفة.

الخطوة 3: التبخير والفصل

مع ارتفاع درجة الحرارة، يتحلل المطاط إلى بخار ساخن (غاز الزيت) وبقايا صلبة (كربون أسود وأسلاك فولاذية).

يرتفع هذا الغاز الساخن ويخرج من المفاعل الرئيسي، تاركًا المواد الصلبة ليتم جمعها لاحقًا.

الخطوة 4: التبريد والتكثيف

يتم ضخ غاز الزيت الساخن عبر نظام تبريد. تكثف هذه العملية غالبية الغاز إلى سائل، يُعرف باسم زيت الانحلال الحراري أو زيت الوقود المشتق من الإطارات.

أي غاز لا يتكثف يشار إليه بالغاز غير القابل للتكثيف أو الغاز الاصطناعي.

الخطوة 5: جمع النواتج

الخطوة الأخيرة هي الجمع المنفصل للمنتجات النهائية الأربعة. يتم تخزين الزيت السائل في الخزانات، ويتم إزالة الكربون الأسود والفولاذ من المفاعل، ويتم التقاط الغاز الاصطناعي.

النواتج الأربعة الأساسية للانحلال الحراري

زيت الانحلال الحراري

هذا هو المنتج السائل الرئيسي، وغالبًا ما يشكل 40-45% من الناتج. وهو زيت خام صناعي يمكن استخدامه كوقود صناعي أو تكريره بشكل أكبر إلى منتجات مثل الديزل.

الكربون الأسود

تشكل هذه البقايا الصلبة، أو الفحم، حوالي 30-35% من الناتج. يمكن استخدامها كعامل تقوية منخفض الجودة في منتجات المطاط، أو كصبغة، أو كوقود صلب (فحم حيوي).

الأسلاك الفولاذية

يمثل الفولاذ المستخلص من خرز الإطارات والأحزمة 10-15% من الوزن. وهو معدن خردة عالي الجودة يمكن إعادة تدويره بسهولة.

الغاز الاصطناعي (الغاز غير القابل للتكثيف)

يمثل هذا الغاز النسبة المتبقية 10-15%. يتميز بقيمة حرارية عالية ويتم تدويره دائمًا تقريبًا مرة أخرى إلى حارقات المصنع، مما يخلق مصدر تسخين مستدام جزئيًا ويقلل من تكاليف التشغيل.

فهم المقايضات والاعتبارات

الأنظمة الدفعية مقابل الأنظمة المستمرة

يتم تحميل مفاعل ذو طبقة ثابتة بسيط أو مفاعل دفعي، وإغلاقه، وتشغيله، ثم إفراغه. وهو أبسط في التصميم ولكنه أقل كفاءة للعمليات واسعة النطاق.

يقوم النظام المستمر بتغذية مواد الإطارات المقطعة باستمرار وإزالة النواتج، مما يوفر إنتاجية وأتمتة أعلى ولكنه يتطلب آلات واستثمارًا أكثر تعقيدًا.

درجة الحرارة تحدد الناتج

تؤثر درجة حرارة التشغيل الدقيقة بشكل كبير على نسب المنتج النهائي. تميل درجات الحرارة المنخفضة إلى تفضيل إنتاجية أعلى من الزيت السائل، بينما يمكن أن تزيد درجات الحرارة العالية جدًا من إنتاجية الغاز.

أهمية الضوابط البيئية

بينما عملية الانحلال الحراري نفسها محكمة الإغلاق، فإن تسخين المفاعل بوقود خارجي ينتج عنه عادم. يجب أن يشتمل مصنع الانحلال الحراري المسؤول على نظام قوي لمعالجة هذا الدخان وأي غازات عملية لتلبية المعايير البيئية.

كيفية تقييم نهج الانحلال الحراري

- إذا كان تركيزك الأساسي هو زيادة إنتاجية الوقود السائل إلى أقصى حد: فإن التشغيل في الطرف الأدنى من نطاق درجة الحرارة الفعالة (حوالي 400-500 درجة مئوية) هو الاستراتيجية المثلى بشكل عام.

- إذا كان تركيزك الأساسي هو المعالجة بكميات كبيرة: فإن مصنع الانحلال الحراري المستمر، على الرغم من تكلفته الأولية الأعلى، ضروري للإنتاجية على نطاق صناعي.

- إذا كان تركيزك الأساسي هو بساطة التشغيل ورأس المال الأولي الأقل: فإن مفاعل الطبقة الثابتة من النوع الدفعي يوفر نقطة دخول أبسط وأقل تكلفة إلى التكنولوجيا.

في النهاية، يحول الانحلال الحراري للإطارات بنجاح تحديًا عالميًا للنفايات إلى فرصة قيمة لاستعادة الموارد.

جدول ملخص:

| المنتج الناتج | العائد النموذجي (% من وزن الإطار) | الاستخدامات الأساسية |

|---|---|---|

| زيت الانحلال الحراري | 40-45% | وقود صناعي، تكرير الديزل |

| الكربون الأسود | 30-35% | منتجات المطاط، صبغة، وقود صلب |

| أسلاك فولاذية | 10-15% | إعادة تدوير خردة المعادن عالية الجودة |

| الغاز الاصطناعي | 10-15% | يُعاد تدويره لتسخين المفاعل، مما يقلل من تكاليف الوقود |

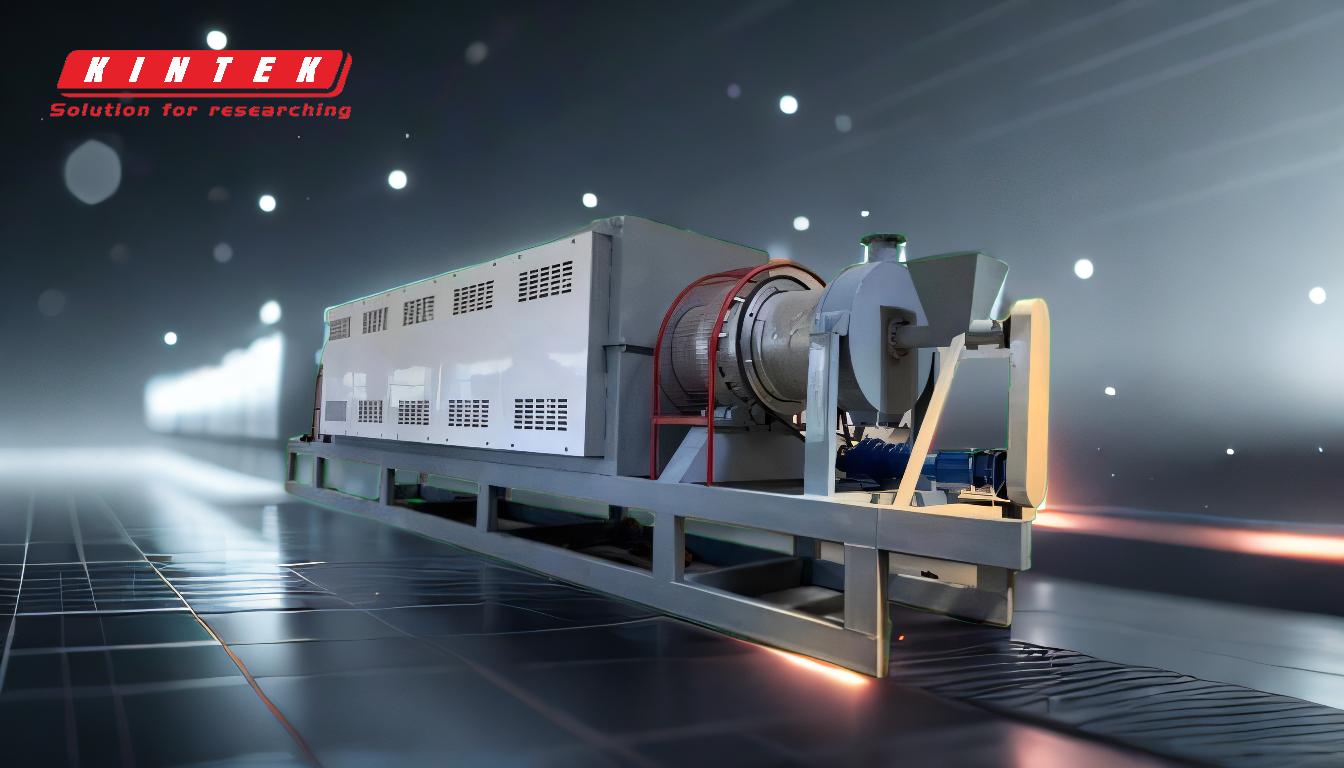

هل أنت مستعد لتحويل إطاراتك المستعملة إلى أرباح؟ تتخصص KINTEK في معدات الانحلال الحراري المتقدمة والمواد الاستهلاكية لإعادة تدوير الإطارات بكفاءة وعائد مرتفع. تساعد حلولنا المختبرات ومرافق إعادة التدوير على زيادة إنتاج الموارد القيمة مثل زيت الوقود والكربون الأسود. اتصل بخبرائنا اليوم لمناقشة احتياجات مشروعك واكتشاف كيف يمكن لتقنيتنا تعزيز عملياتك!

المنتجات ذات الصلة

- مصنع أفران الانحلال الحراري للكتلة الحيوية الدوارة

- مصنع أفران التحلل الحراري بالتسخين الكهربائي المستمر العمل المستمر

- فرن أنبوبي دوّار أنبوبي دوّار محكم الغلق بالتفريغ الكهربائي

- فرن أنبوب متعدد المناطق

- فرن أنبوب منزلق PECVD مع آلة تغويز سائل PECVD

يسأل الناس أيضًا

- ما هي خطوات الانحلال الحراري للكتلة الحيوية؟ تحويل النفايات إلى فحم حيوي وزيت حيوي وغاز حيوي

- كيف تتحول الطاقة إلى كتلة حيوية؟ تسخير الطاقة الشمسية الطبيعية للطاقة المتجددة

- ما هي الكتلة الحيوية المستخدمة في التحلل الحراري؟ اختيار المادة الخام المثلى لأهدافك

- ما هي مشاكل الانحلال الحراري للكتلة الحيوية؟ التكاليف المرتفعة والعقبات التقنية مشروحة

- ما هو تطبيق الانحلال الحراري في الكتلة الحيوية؟ تحويل النفايات إلى زيت حيوي وفحم حيوي وطاقة متجددة