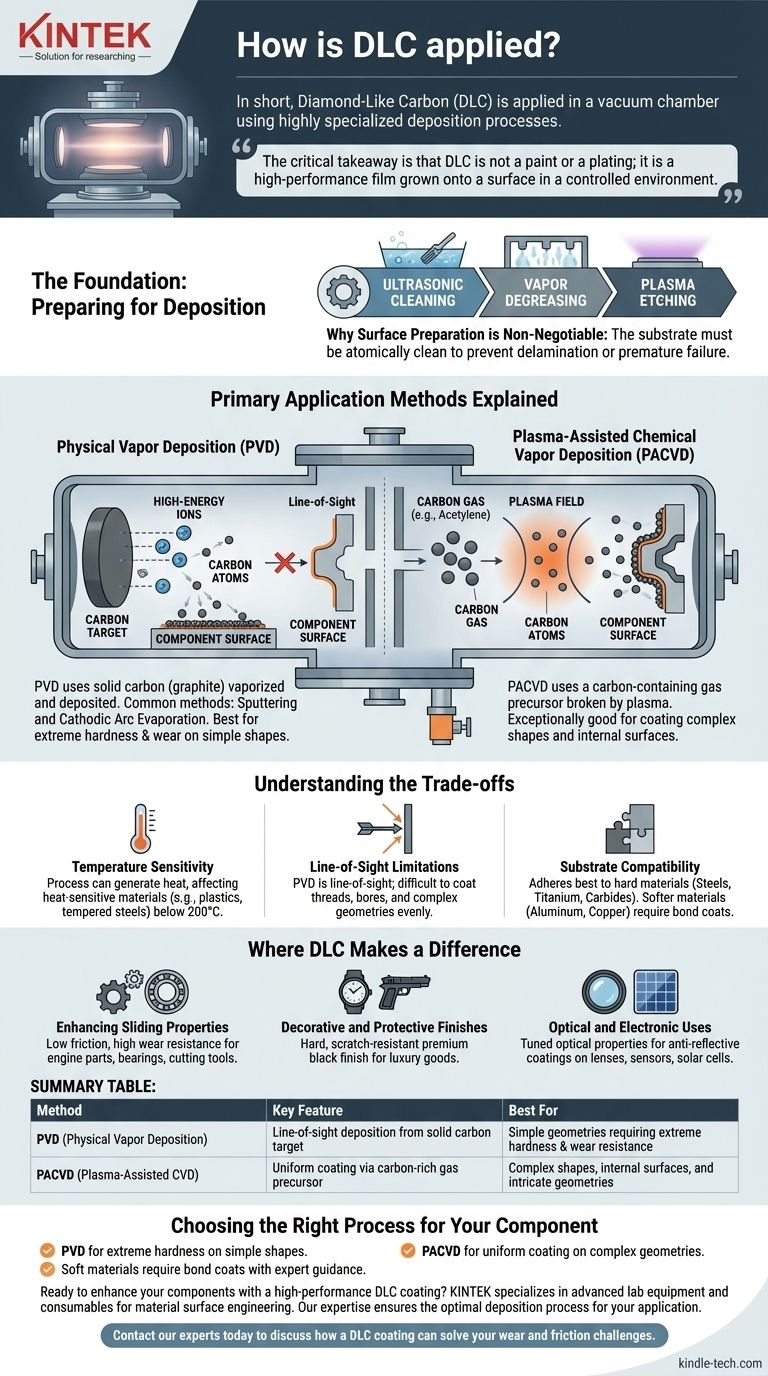

باختصار، يتم تطبيق الكربون الشبيه بالألماس (DLC) في غرفة مفرغة باستخدام عمليات ترسيب متخصصة للغاية. الطريقتان الصناعيتان الأكثر شيوعًا هما الترسيب الفيزيائي للبخار (PVD) والترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)، وكلاهما يبني الطلاء ذرة بذرة على سطح المكون.

الخلاصة الحاسمة هي أن طلاء DLC ليس طلاءً أو طلاءً كهربائيًا؛ بل هو غشاء عالي الأداء ينمو على السطح في بيئة خاضعة للرقابة. يتم تحديد اختيار طريقة التطبيق من خلال هندسة الجزء، ومادة الركيزة، والخصائص المحددة المطلوبة من الطلاء النهائي.

الأساس: الاستعداد للترسيب

قبل تطبيق أي طلاء، يجب أن يكون سطح المكون نقيًا تمامًا. هذه هي الخطوة الأكثر أهمية لضمان الالتصاق والأداء المناسبين.

لماذا إعداد السطح غير قابل للتفاوض

يجب أن يكون سطح الركيزة نظيفًا على المستوى الذري. أي بقايا، من الزيوت إلى الغبار المجهري، ستخلق نقطة ضعف، مما يؤدي إلى تقشر الطلاء أو فشله قبل الأوان.

تتضمن العملية عادةً حمامات تنظيف بالموجات فوق الصوتية متعددة المراحل، وإزالة الشحوم بالبخار، وأحيانًا حفر البلازما داخل غرفة الطلاء نفسها لإزالة الطبقات النهائية من الملوثات.

شرح طرق التطبيق الأساسية

تتشكل طلاءات DLC في بيئة مفرغة باستخدام البلازما، وهي غاز متأين يتيح الترسيب الدقيق لطبقة الكربون.

الترسيب الفيزيائي للبخار (PVD)

يشمل PVD تقنيات يتم فيها تبخير مادة صلبة (في هذه الحالة، الجرافيت) ثم ترسيبها على المكون.

طرق PVD الأكثر شيوعًا لـ DLC هي القصف (Sputtering) و التبخير القوسي الكاثودي (Cathodic Arc Evaporation). في كلتا الحالتين، تقصف الأيونات عالية الطاقة هدفًا كربونيًا صلبًا، مما يؤدي إلى تفكيك ذرات الكربون. تسافر هذه الذرات بعد ذلك عبر الفراغ وتتكثف على سطح المكون، مكونة طبقة DLC الكثيفة.

الترسيب الكيميائي للبخار بمساعدة البلازما (PACVD)

تستخدم PACVD نهجًا مختلفًا. بدلاً من البدء بهدف كربون صلب، تقدم هذه الطريقة غازًا يحتوي على الكربون (مثل الأسيتيلين) إلى الغرفة المفرغة.

يتم إنشاء مجال بلازما قوي، يفكك جزيئات الغاز. يؤدي هذا إلى تحرير ذرات الكربون للترسيب بالتساوي على المكون، مما يخلق طبقة DLC. نظرًا لأنها تستخدم مادة بادئة غازية، فإن PACVD ممتازة بشكل استثنائي في طلاء الأشكال المعقدة والأسطح الداخلية.

فهم المفاضلات

تطبيق طلاء DLC هو عملية تقنية ذات قيود محددة يجب مراعاتها أثناء مرحلة التصميم.

الحساسية للحرارة

كلتا عمليتي PVD و PACVD هما عمليتان نشطتان تولدان الحرارة. في حين أن العديد من العمليات مصممة للعمل في درجات حرارة أقل (أقل من 200 درجة مئوية)، إلا أن الحرارة قد تكون كافية للتأثير على المواد الحساسة للحرارة مثل بعض أنواع البلاستيك أو الفولاذ المقسّى بدرجات حرارة منخفضة.

قيود خط الرؤية

طرق PVD هي عمومًا عمليات "خط رؤية". هذا يعني أن الطلاء يمكن أن يتشكل فقط على الأسطح التي لها مسار مباشر من مصدر الكربون. هذا يجعل من الصعب طلاء الأشكال الهندسية المعقدة أو الخيوط أو التجويفات الداخلية بشكل موحد.

توافق الركيزة

يلتصق طلاء DLC بشكل أفضل بالمواد الصلبة والمستقرة مثل الفولاذ والتيتانيوم والكربيدات. غالبًا ما تتطلب المواد الأكثر ليونة مثل الألومنيوم أو النحاس طبقات وسيطة متخصصة (أو "طبقات رابطة") لضمان أن طبقة DLC الصلبة لديها أساس مستقر وتلتصق بشكل صحيح.

أين يحدث طلاء DLC فرقًا

الخصائص الفريدة لـ DLC تجعله ذا قيمة عبر العديد من الصناعات لأغراض وظيفية وزخرفية على حد سواء.

تحسين خصائص الانزلاق

كما تشير المراجع، يتمثل الاستخدام الأساسي في المكونات التي تتطلب احتكاكًا منخفضًا ومقاومة عالية للتآكل. ويشمل ذلك أجزاء المحرك مثل دبابيس المكبس ورافعات الصمامات، والمحامل، وأدوات القطع الصناعية.

اللمسات النهائية الزخرفية والواقية

يوفر DLC سطحًا صلبًا ومقاومًا للخدش بلمسة نهائية سوداء متميزة. غالبًا ما يستخدم في الساعات الفاخرة والأسلحة النارية الراقية والمنتجات الاستهلاكية الأخرى حيث تكون المتانة والمظهر أمرًا بالغ الأهمية.

الاستخدامات البصرية والإلكترونية

يمكن ضبط البنية المحددة لطبقة DLC لخصائص بصرية. وكما ذكرنا، يمكن أن تعمل كطلاء متين مضاد للانعكاس للعدسات وأجهزة الاستشعار، بل وتحسن كفاءة الخلايا الشمسية المصنوعة من السيليكون.

اختيار العملية المناسبة لمكونك

يعد فهم طريقة التطبيق هو المفتاح للتنفيذ الناجح لطلاء DLC.

- إذا كان تركيزك الأساسي هو الصلابة القصوى ومقاومة التآكل على شكل بسيط: فإن عملية التبخير القوسي PVD هي خيار ممتاز وشائع.

- إذا كان تركيزك الأساسي هو طلاء شكل هندسي معقد أو سطح داخلي: فإن عملية PACVD متفوقة بسبب استخدامها لغاز بادئ يغطي بشكل أكثر تجانسًا.

- إذا كان المكون الخاص بك مصنوعًا من مادة ناعمة مثل الألومنيوم: فيجب عليك العمل مع مزود الطلاء الخاص بك لتحديد طبقة الترابط اللاصقة الصحيحة للحصول على نتيجة ناجحة.

في نهاية المطاف، يعتمد تطبيق DLC الناجح على مطابقة تقنية الترسيب مع المادة والشكل الهندسي والهدف الوظيفي لمكونك.

جدول ملخص:

| الطريقة | الميزة الرئيسية | الأفضل لـ |

|---|---|---|

| PVD (الترسيب الفيزيائي للبخار) | الترسيب بخط الرؤية من هدف كربون صلب | الأشكال الهندسية البسيطة التي تتطلب صلابة ومقاومة تآكل فائقة |

| PACVD (الترسيب الكيميائي للبخار بمساعدة البلازما) | طلاء موحد عبر مادة بادئة غنية بالكربون | الأشكال المعقدة والأسطح الداخلية والهندسة المعقدة |

هل أنت مستعد لتعزيز مكوناتك بطلاء DLC عالي الأداء؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لهندسة أسطح المواد. تضمن خبرتنا اختيارك لعملية الترسيب المثلى (PVD أو PACVD) للركيزة والتطبيق المحددين، مما يضمن صلابة ومقاومة تآكل واحتكاكًا منخفضًا فائقين.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لطلاء DLC أن يحل تحديات التآكل والاحتكاك لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

يسأل الناس أيضًا

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- ما هي عملية الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) في أشباه الموصلات؟ تمكين ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن