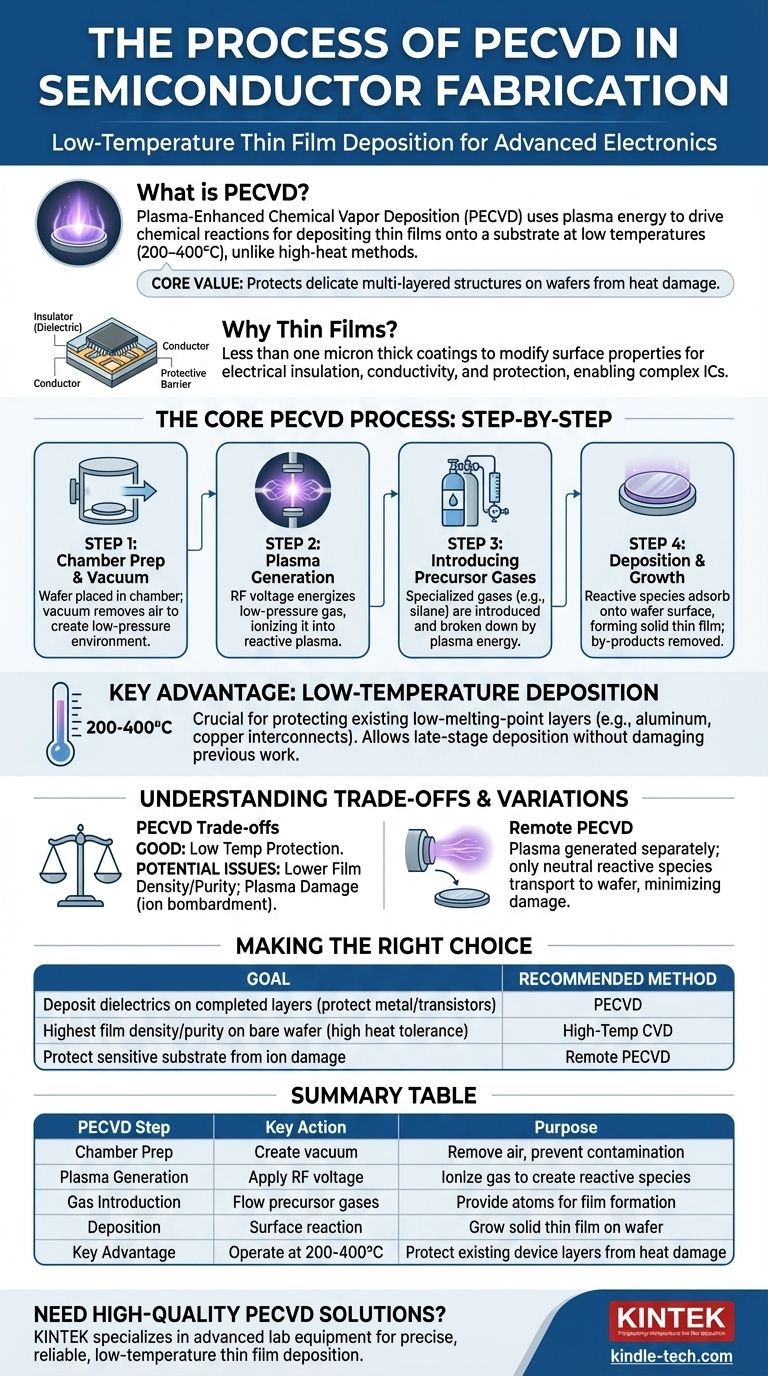

في تصنيع أشباه الموصلات، يعد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) عملية تستخدم لترسيب أغشية رقيقة من المواد على ركيزة، مثل رقاقة السيليكون. على عكس الطرق التقليدية التي تتطلب حرارة عالية، يستخدم PECVD الطاقة من البلازما لدفع التفاعلات الكيميائية، مما يسمح بترسيب أغشية عالية الجودة عند درجات حرارة أقل بكثير.

تكمن القيمة الأساسية لـ PECVD في قدرته على ترسيب أغشية عازلة أو موصلة أساسية في درجات حرارة منخفضة. هذا يحمي الهياكل متعددة الطبقات والحساسة التي تم بناؤها بالفعل على رقاقة أشباه الموصلات، والتي قد تتضرر أو تدمر بسبب عمليات الحرارة العالية.

لماذا تعتبر الأغشية الرقيقة حاسمة في أشباه الموصلات

تعديل خصائص السطح

الأغشية الرقيقة هي طبقات طلاء، غالبًا ما تكون أقل من ميكرون واحد سمكًا، يتم تطبيقها على ركيزة لتغيير خصائص سطحها بشكل أساسي. هذه تقنية أساسية في تصنيع الإلكترونيات الحديثة.

الأدوار الأساسية في الشريحة

في جهاز أشباه الموصلات، تخدم هذه الأغشية وظائف حاسمة. يمكن أن تعمل كعوازل كهربائية (مواد عازلة)، أو موصلات، أو حواجز واقية ضد التآكل والتلف، مما يتيح إنشاء الدوائر المتكاملة المعقدة.

عملية PECVD الأساسية: تحليل خطوة بخطوة

الخطوة 1: تحضير الغرفة والتفريغ

توضع الركيزة (الرقاقة) داخل غرفة تفاعل. يزيل نظام التفريغ الهواء، مما يخلق بيئة منخفضة الضغط ضرورية للحفاظ على البلازما ومنع التلوث.

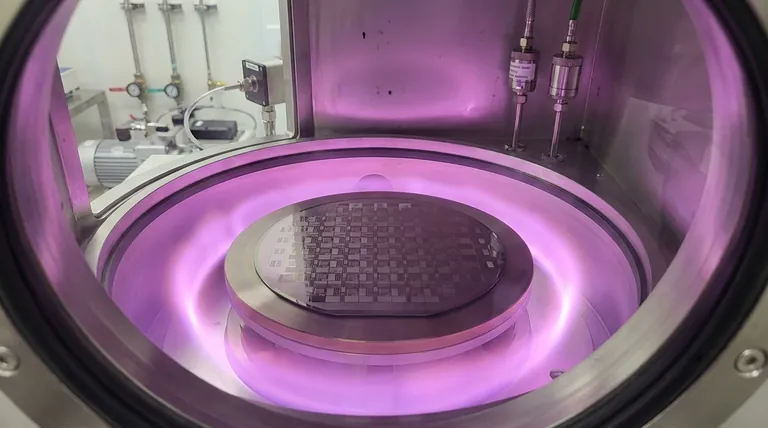

الخطوة 2: توليد البلازما

يتم تطبيق مصدر طاقة خارجي، عادةً جهد تردد لاسلكي (RF)، على قطب كهربائي داخل الغرفة. يؤدي هذا إلى تنشيط الغاز منخفض الضغط، مما يتسبب في تأينه وتكوين بلازما، والتي غالبًا ما تُرى كتوهج تفريغ مميز.

الخطوة 3: إدخال غازات السلائف

يتم إدخال غازات سلائف متخصصة، تحتوي على الذرات اللازمة للغشاء المطلوب (مثل السيلان لأغشية السيليكون)، إلى الغرفة. تكسر الطاقة العالية للبلازما جزيئات الغاز هذه إلى أنواع كيميائية عالية التفاعل (أيونات وجذور حرة).

الخطوة 4: الترسيب ونمو الفيلم

تنتشر هذه الأنواع التفاعلية عبر الغرفة وتلتصق بالسطح الأبرد للرقاقة. ثم تتفاعل على السطح، مكونة غشاءً صلبًا ومستقرًا رقيقًا. تتم إزالة المنتجات الثانوية غير المرغوب فيها من التفاعل باستمرار بواسطة مضخة التفريغ.

الميزة الرئيسية: الترسيب في درجات حرارة منخفضة

حماية الهياكل الموجودة

السمة المميزة لـ PECVD هي درجة حرارة التشغيل المنخفضة، التي تتراوح غالبًا بين 200-400 درجة مئوية. يحتوي المعالج الدقيق الحديث على العديد من الطبقات، بما في ذلك الوصلات البينية المعدنية (مثل الألومنيوم أو النحاس) ذات نقاط الانصهار المنخفضة.

تمكين الأجهزة المعقدة

طرق الترسيب ذات درجات الحرارة العالية (غالبًا >600 درجة مئوية) ستؤدي إلى إذابة أو إتلاف هذه الطبقات المصنعة سابقًا. يسمح PECVD بترسيب الأغشية الحرجة في وقت متأخر من عملية التصنيع دون تدمير العمل المنجز بالفعل، مما يجعله لا غنى عنه للإلكترونيات المتقدمة.

فهم المفاضلات

جودة الفيلم مقابل درجة الحرارة

على الرغم من أنها جيدة، إلا أن أغشية PECVD يمكن أن تكون أحيانًا أقل كثافة أو تحتوي على شوائب أكثر (مثل الهيدروجين من غازات السلائف) من الأغشية المترسبة باستخدام طرق درجات الحرارة العالية. تعني الطاقة الحرارية الأقل أن الذرات قد لا تصطف في بنية منظمة تمامًا.

احتمالية تلف البلازما

يمكن أن تقصف الأيونات عالية الطاقة داخل البلازما سطح الرقاقة أثناء الترسيب. يمكن أن يؤدي هذا التأثير المادي أحيانًا إلى إدخال عيوب أو إجهاد في الركيزة أو الفيلم نفسه.

تنوع مهم: Remote PECVD

للتخفيف من تلف البلازما، يتم استخدام تقنية تسمى Remote PECVD. في هذه الطريقة، يتم إنشاء البلازما في منطقة منفصلة، ويتم نقل الأنواع الكيميائية التفاعلية فقط، ولكن المتعادلة كهربائيًا، إلى الرقاقة. هذا يحمي الركيزة الحساسة من القصف المباشر للأيونات.

اتخاذ الخيار الصحيح لهدفك

عند اختيار طريقة الترسيب، يتم دائمًا اتخاذ القرار بناءً على المتطلبات المحددة لخطوة التصنيع.

- إذا كان تركيزك الأساسي هو ترسيب أغشية عازلة على طبقات الأجهزة المكتملة: يعد PECVD هو الخيار الافتراضي لتجنب التلف الحراري للوصلات البينية المعدنية الموجودة والترانزستورات الحساسة.

- إذا كان تركيزك الأساسي هو تحقيق أعلى كثافة ونقاء للفيلم على رقاقة عارية: قد يكون الترسيب الكيميائي للبخار في درجات حرارة عالية (CVD) متفوقًا، ولكن فقط إذا كانت الركيزة يمكنها تحمل الحرارة الشديدة.

- إذا كان تركيزك الأساسي هو حماية ركيزة حساسة للغاية من أي ضرر للأيونات: يوفر Remote PECVD فوائد درجة الحرارة المنخفضة مع تقليل مخاطر العيوب الناتجة عن البلازما.

في نهاية المطاف، يعد PECVD تقنية أساسية تمكن من تعقيد وكثافة أجهزة أشباه الموصلات الحديثة من خلال حل التحدي الحاسم المتمثل في ترسيب الأغشية الرقيقة في درجات حرارة منخفضة.

جدول الملخص:

| خطوة PECVD | الإجراء الرئيسي | الغرض |

|---|---|---|

| تحضير الغرفة | إنشاء تفريغ | إزالة الهواء، منع التلوث |

| توليد البلازما | تطبيق جهد RF | تأيين الغاز لإنشاء أنواع تفاعلية |

| إدخال الغاز | تدفق غازات السلائف | توفير الذرات لتكوين الفيلم |

| الترسيب | تفاعل السطح | تنمية غشاء رقيق صلب على الرقاقة |

| الميزة الرئيسية | التشغيل عند 200-400 درجة مئوية | حماية طبقات الجهاز الموجودة من التلف الحراري |

هل تحتاج إلى حلول PECVD عالية الجودة لتصنيع أشباه الموصلات لديك؟ تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لترسيب الأغشية الرقيقة بدقة. تضمن خبرتنا عمليات موثوقة ومنخفضة الحرارة تحمي هياكل الرقائق الحساسة لديك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لأنظمة PECVD الخاصة بنا تعزيز إنتاجية وأداء أشباه الموصلات لديك.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- هل يمكن لـ PECVD المُرَسَّب بالبلازما أن يرسب المعادن؟ لماذا نادرًا ما يُستخدم ترسيب البخار الكيميائي المعزز بالبلازما (PECVD) لترسيب المعادن

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك