لا توجد إجابة واحدة لمدة دورة المعالجة الحرارية بالفراغ. يعتمد الوقت الإجمالي بشكل كبير على المادة المحددة، وحجم وسمك القطعة، والكتلة الإجمالية للحمولة التي تتم معالجتها. يمكن أن تتراوح الدورة الكاملة من بضع ساعات فقط للمكونات الصغيرة والبسيطة إلى أكثر من 24 ساعة للقطع الكبيرة جدًا أو المعقدة.

الخلاصة الحاسمة هي أن دورة المعالجة الحرارية بالفراغ ليست عملية ثابتة وجاهزة. إنها عبارة عن ملف حراري مصمم بدقة ليناسب المادة والهندسة والخصائص النهائية المطلوبة لقطعة العمل.

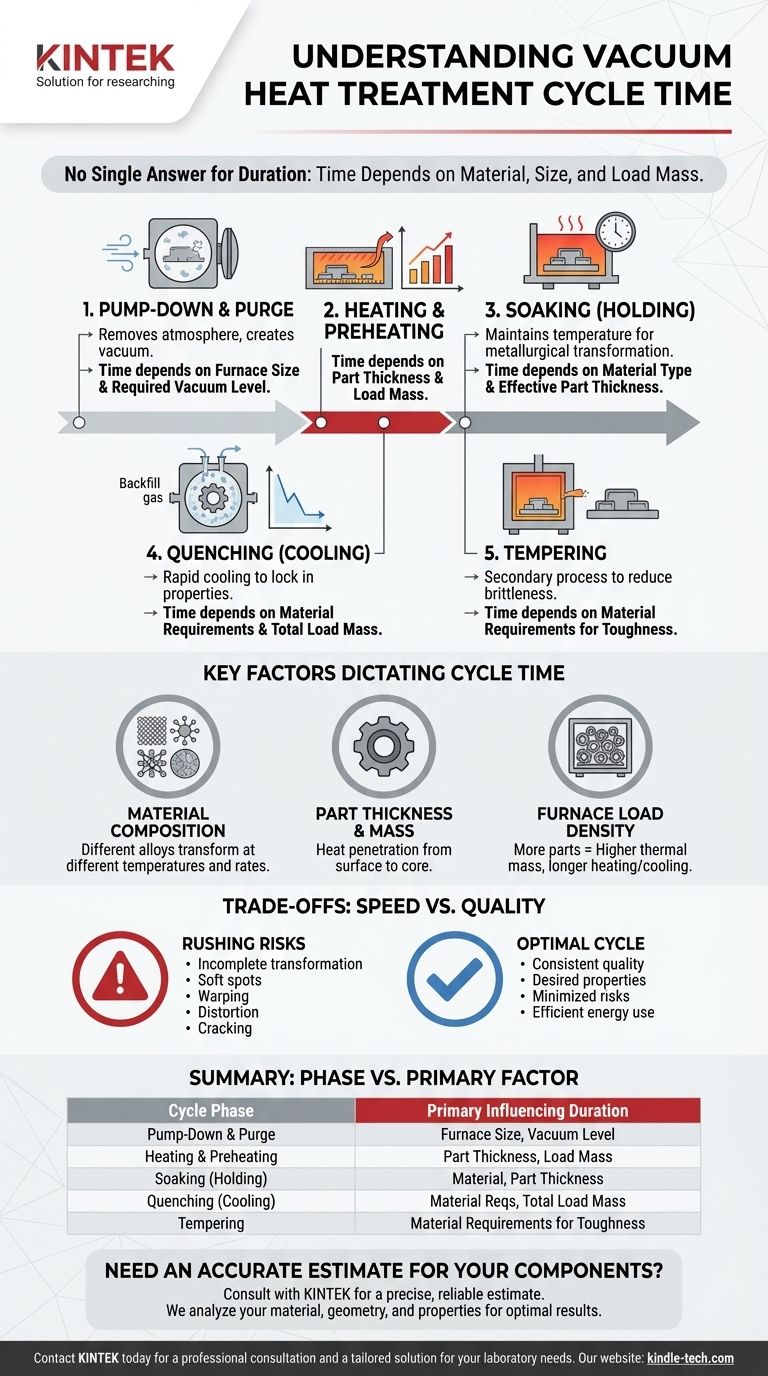

تفكيك دورة المعالجة الحرارية بالفراغ

لفهم الوقت الإجمالي، يجب عليك أولاً فهم المراحل الفردية. كل مرحلة لها غرض مميز ويحكم مدتها مبادئ فيزيائية مختلفة.

مرحلة التفريغ والتطهير

قبل أن يبدأ أي تسخين، يجب إزالة الغلاف الجوي من غرفة الفرن لخلق فراغ. تتضمن هذه المرحلة استخدام مضخات قوية لإخلاء الهواء، وغالبًا ما يتم إعادة ملء الغرفة بغاز خامل مثل النيتروجين أو الأرجون لتطهير أي أكسجين متبقٍ قبل إخلاءها مرة أخرى.

يعتمد الوقت المطلوب على حجم الفرن و مستوى الفراغ المطلوب. تستغرق الحجرات الأكبر وقتًا أطول للإخلاء بشكل طبيعي.

مرحلة التسخين والتسخين المسبق

هذه هي المرحلة التي يتم فيها رفع درجة حرارة الفرن إلى درجة حرارة المعالجة المستهدفة. بالنسبة للعديد من المواد، هذا ليس ارتفاعًا واحدًا ومباشرًا.

غالبًا ما تتضمن الدورة خطوة واحدة أو أكثر من خطوات التسخين المسبق، حيث يتم رفع درجة الحرارة إلى نقطة وسيطة ويتم تثبيتها. يسمح هذا لدرجة الحرارة بالتساوي عبر الأجزاء، خاصة تلك ذات السماكات المختلفة، مما يمنع الصدمة الحرارية والتشوه.

مرحلة النقع (التثبيت)

بمجرد وصول المادة إلى درجة الحرارة النهائية المستهدفة، يتم "نقعها" أو تثبيتها عند تلك الدرجة لفترة محددة. هذه هي المرحلة الأكثر أهمية لتحقيق التحول المعدني المطلوب.

وقت التثبيت هو قيمة محسوبة، وليس تخمينًا. كما تشير مرجعيتك، يتم تحديده بواسطة السمك الفعال لقطعة العمل. الهدف هو ضمان وصول قلب الجزء الأكثر سمكًا إلى درجة الحرارة المستهدفة وإجراء التغيير المعدني الكامل.

مرحلة التبريد (الإخماد)

بعد النقع، يجب تبريد الأجزاء بمعدل محدد لتثبيت الخصائص المرغوبة، مثل الصلابة. في الفرن الفراغي، يتم ذلك عادةً عن طريق إعادة ملء الغرفة بغاز خامل عالي الضغط (مثل النيتروجين أو الهيليوم) وتدويره بمروحة قوية.

يتم تحديد معدل التبريد من خلال متطلبات المادة. تحتاج بعض سبائك الفولاذ الأدواتي إلى تبريد سريع للغاية، في حين أن السبائك الأخرى قد تتطلب تبريدًا أبطأ وأكثر تحكمًا لمنع التشقق. تؤثر الكتلة الإجمالية للحمولة بشكل كبير على الوقت اللازم لاستخراج الحرارة.

مرحلة التقسية

بالنسبة للعديد من عمليات التقسية، تكون دورة التقسية اللاحقة مطلوبة. هذه معالجة حرارية ثانوية ذات درجة حرارة أقل تقلل من الهشاشة وتزيد من متانة المادة المقسّاة.

يمكن أن تضيف التقسية عدة ساعات أخرى إلى وقت العملية الإجمالي وغالبًا ما يتم إجراؤها في فرن منفصل لتحسين كفاءة سير العمل.

العوامل الرئيسية التي تحدد وقت الدورة

ثلاثة متغيرات أساسية تتحكم في طول كل مرحلة في دورة المعالجة الحرارية.

تكوين المادة

تتحول السبائك المختلفة في درجات حرارة ومعدلات مختلفة. يتطلب فولاذ الأدوات عالي السبائك ملفًا حراريًا ووقت نقع مختلفًا تمامًا عن الفولاذ منخفض السبائك البسيط أو سبيكة النيكل الفائقة.

سمك وكتلة القطعة

هذا هو العامل الأكثر أهمية. يجب أن تخترق الحرارة من السطح إلى قلب القطعة. كلما زاد سمك المقطع العرضي للقطعة، طال الوقت اللازم للتسخين والنقع حتى يصل القلب إلى درجة الحرارة الصحيحة.

كثافة حمولة الفرن

الفرن المعبأ بالعديد من الأجزاء له كتلة حرارية أعلى بكثير من الفرن الذي يحتوي على جزء واحد. يستغرق الأمر ببساطة المزيد من الطاقة والوقت لتسخين الحمولة بأكملها بشكل موحد وتبريدها أثناء الإخماد.

فهم المفاضلات: السرعة مقابل الجودة

قد يكون من المغري محاولة تقصير أوقات الدورات لزيادة الإنتاجية، ولكن هذا يأتي مع مخاطر كبيرة.

خطر التسرع في العملية

قد يؤدي وقت النقع غير الكافي إلى تحول معدني غير مكتمل، مما يؤدي إلى بقع ناعمة أو صلابة غير متسقة. قد يؤدي التسخين أو التبريد بسرعة كبيرة إلى إجهادات داخلية، مما يتسبب في التواء أو تشوه أو حتى تشقق الأجزاء.

تكلفة الدورة المحافظة بشكل مفرط

على العكس من ذلك، فإن الدورات الطويلة بشكل مفرط لا تحسن الجودة بالضرورة وتؤدي إلى إهدار الموارد. يؤدي هذا إلى زيادة استهلاك الطاقة ويقيد سعة الفرن باهظة الثمن، مما يرفع التكلفة الإجمالية للمعالجة دون إضافة قيمة.

تقدير الوقت لمشروعك المحدد

للحصول على تقدير دقيق، يجب أن تنتقل من الأسئلة العامة إلى التفاصيل المحددة. أفضل نهج هو التشاور مباشرة مع محترف معالجة حرارية، وتزويده بالمعلومات اللازمة.

- إذا كان تركيزك الأساسي هو عرض أسعار الميزانية: قدم نوع المادة، والأبعاد الإجمالية، والحد الأقصى لسمك المقطع العرضي للقطعة.

- إذا كان تركيزك الأساسي هو تخطيط العملية لمكون حرج: ستحتاج إلى تقديم رسم هندسي مفصل، ودرجة المادة المحددة، والخصائص النهائية المطلوبة (على سبيل المثال، نطاق الصلابة، عمق الغلاف).

- إذا كان تركيزك الأساسي هو تحسين عملية إنتاج عالية الحجم: اعمل مع معالجك الحراري لتحليل تكوين حمولة الفرن وتوجيه القطعة، حيث يمكن أن يؤثر ذلك بشكل كبير على كفاءة الدورة.

في نهاية المطاف، مدة دورة المعالجة الحرارية بالفراغ هي الوقت اللازم لتحقيق الخصائص المعدنية الصحيحة بشكل موثوق وقابل للتكرار.

جدول ملخص:

| مرحلة الدورة | العامل الأساسي الذي يؤثر على المدة |

|---|---|

| التفريغ والتطهير | حجم حجرة الفرن ومستوى الفراغ المطلوب |

| التسخين والتسخين المسبق | سمك القطعة وكتلة الحمولة |

| النقع (التثبيت) | نوع المادة والسمك الفعال للقطعة |

| التبريد (الإخماد) | متطلبات المادة والكتلة الإجمالية للحمولة |

| التقسية | متطلبات المادة للمتانة |

هل تحتاج إلى تقدير دقيق لوقت الدورة لمكوناتك المحددة؟

تعتبر مدة دورة المعالجة الحرارية بالفراغ أمرًا بالغ الأهمية لتخطيط مشروعك وجودته. لا تخمن - احصل على تقدير دقيق وموثوق من خبراء KINTEK.

نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية للمعالجة الحرارية الدقيقة. من خلال فهم مادتك وهندسة القطعة والخصائص المرغوبة، يمكننا مساعدتك في تحديد وقت الدورة الأمثل لضمان نتائج فائقة دون تأخير مكلف أو مشاكل في الجودة.

اتصل بـ KINTEK اليوم للحصول على استشارة احترافية وحل مخصص لاحتياجات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

يسأل الناس أيضًا

- ما هو التحكم في درجة الحرارة لفرن المقاومة؟ تحقيق إدارة حرارية دقيقة لمختبرك

- ما هي عملية الترسيب الفيزيائي للبخار؟ دليل للطلاء الفراغي عالي الأداء

- ما هي طريقة الانحلال الحراري بالتفريغ؟ تعظيم إنتاجية السائل من خلال التحكم الدقيق في العملية

- ما هو الغرض من فرن المعالجة الحرارية؟ أطلق العنان للإمكانات الكاملة لمادتك

- ما هي نظرة عامة على إعادة الصهر بالقوس الكهربائي الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء

- ما هي متطلبات التحكم المحددة لأفران التسخين في عملية الاختزال المباشر للحديد (DRI) ذات الإصلاح الصفري؟ قم بتحسين إدارة الحرارة لديك

- كيف يسهل فرن التفريغ تصنيع Mg3Sb2؟ تحقيق مواد طور الزينتل عالية النقاء

- ما نوع المواد التي يطبق عليها التخمير الكامل؟ تحسين الفولاذ لتحقيق أقصى قدر من قابلية التشغيل الآلي