يمكن أن يتراوح الوقت المطلوب لدورة التسخين بالحث من أقل من ثانية لتصلب الأجزاء الصغيرة إلى عدة دقائق لصهر كميات كبيرة من المعدن. هذه المدة ليست قيمة ثابتة، بل هي نتيجة مباشرة للطاقة المطبقة، وخصائص المادة التي يتم تسخينها، وهندسة الجزء، والأهداف المحددة لعملية التسخين.

وقت دورة التسخين بالحث ليس معطى؛ بل هو نتيجة هندسية. تتحدد السرعة بشكل أساسي من خلال كثافة الطاقة التي يمكنك توصيلها إلى الجزء، وهي دالة لقوة نظام الحث، والتردد، وتصميم الملف، والخصائص المحددة للمادة.

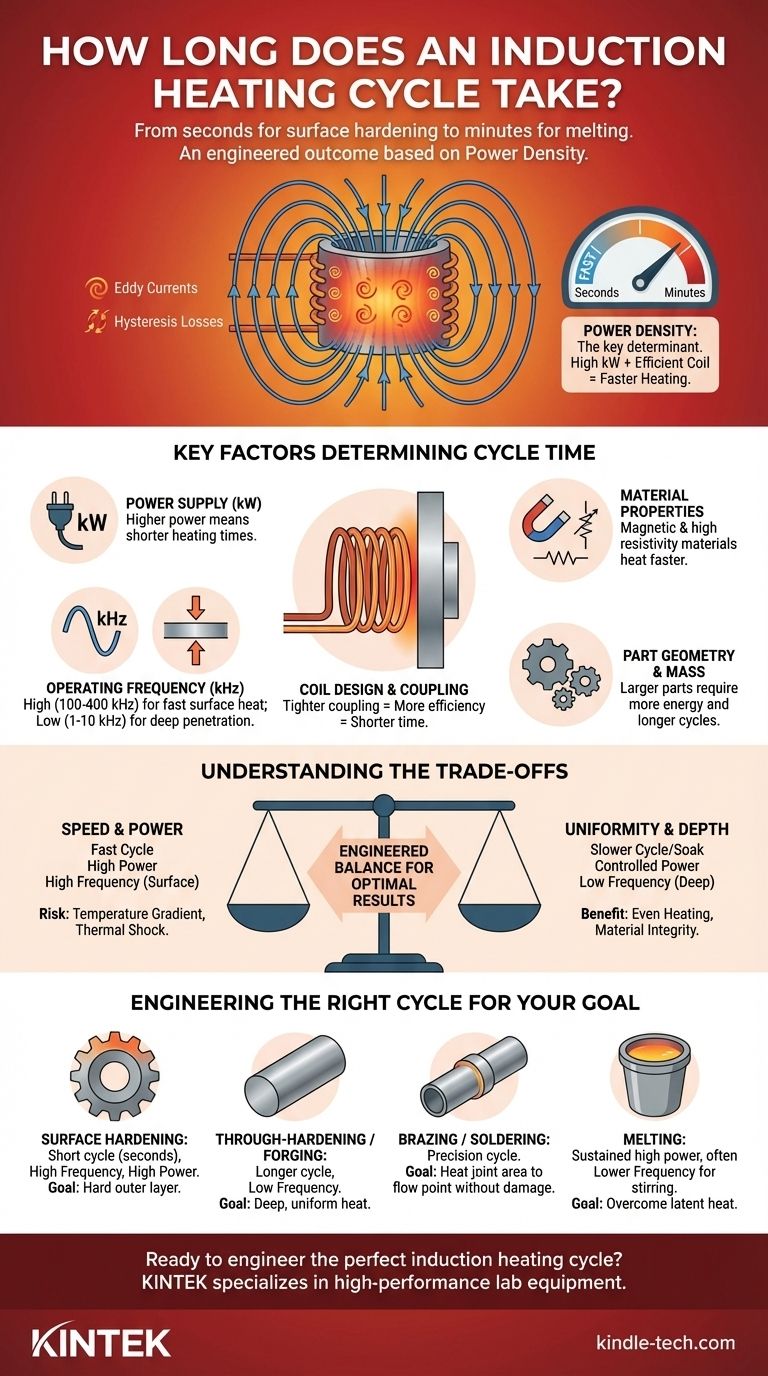

المبدأ الأساسي: الأمر كله يتعلق بكثافة الطاقة

لفهم وقت الدورة، تحتاج أولاً إلى فهم كيفية عمل التسخين بالحث. لا يتعلق الأمر بنقل الحرارة البطيء والمحيط؛ بل يتعلق بتوليد الحرارة مباشرة داخل الجزء نفسه.

كيف يوصل الحث الطاقة

يولد ملف الحث مجالًا مغناطيسيًا قويًا ومتناوبًا. عندما يوضع جزء موصل (مثل المعدن) داخل هذا المجال، يحدث شيئان:

- تيارات الدوامة: يولد المجال المغناطيسي تيارات كهربائية تتدفق داخل الجزء. تتسبب المقاومة الكهربائية الطبيعية للمادة في توليد هذه التيارات لحرارة دقيقة ومكثفة.

- فقدان التخلفية: في المواد المغناطيسية (مثل الفولاذ)، يتسبب المجال المغناطيسي المتغير بسرعة أيضًا في احتكاك جزيئي، مما يولد حرارة إضافية. يتوقف هذا التأثير بمجرد أن تتجاوز المادة درجة حرارة كوري وتفقد خصائصها المغناطيسية.

تعريف كثافة الطاقة

كثافة الطاقة هي كمية الطاقة الموصلة لكل وحدة مساحة سطحية. تعني كثافة الطاقة الأعلى نقل المزيد من الطاقة إلى الجزء في وقت أقصر، مما يؤدي إلى تسخين أسرع. يمكن لمصدر طاقة عالي الكيلوواط مقترن بملف فعال تحقيق كثافة طاقة عالية جدًا.

لماذا السرعة ميزة رئيسية

تعد هذه القدرة على توليد حرارة فورية وداخلية الميزة الأساسية للتحريض. فهي تسمح بدورات تسخين سريعة للغاية وقابلة للتكرار، مما يجعلها مثالية لخطوط التصنيع عالية الحجم حيث يكون وقت العملية حاسمًا.

العوامل الرئيسية التي تحدد وقت التسخين

وقت الدورة النهائي هو نتيجة لعدة متغيرات مترابطة. فهم هذه العوامل هو المفتاح لهندسة العملية الصحيحة.

مصدر الطاقة (كيلوواط)

هذا هو العامل الأكثر وضوحًا. يحدد تصنيف الكيلوواط (kW) لمصدر طاقة الحث الخاص بك إجمالي كمية الطاقة المتاحة. سيقوم نظام 50 كيلوواط بتسخين جزء أسرع بكثير من نظام 10 كيلوواط، بافتراض أن جميع العوامل الأخرى متساوية.

تردد التشغيل (كيلوهرتز)

يحدد التردد عمق اختراق الحرارة، وهي ظاهرة تُعرف باسم تأثير الجلد.

- التردد العالي (مثل 100-400 كيلوهرتز): يحفز تيارات ضحلة، ويركز الحرارة بالقرب من السطح. هذا مثالي للتصلب السريع للسطح حيث يجب أن يظل القلب ناعمًا.

- التردد المنخفض (مثل 1-10 كيلوهرتز): يحفز تيارات أعمق، مما يسمح للحرارة باختراق أعمق في الجزء. يستخدم هذا لتطبيقات مثل التصلب الكامل، أو التشكيل، أو الصهر.

خصائص المواد

لمادة قطعة العمل تأثير هائل.

- النفاذية المغناطيسية: تسخن المواد المغناطيسية مثل الفولاذ الكربوني بكفاءة أكبر بكثير تحت درجة حرارة كوري (حوالي 770 درجة مئوية / 1420 درجة فهرنهايت) بسبب فقدان التخلفية.

- المقاومة الكهربائية: تولد المواد ذات المقاومة الكهربائية العالية حرارة أكبر من تيارات الدوامة المستحثة (تسخين I²R).

هندسة وكتلة الجزء

يتطلب الجزء الأكبر والأكثر كتلة طاقة إجمالية أكبر للوصول إلى درجة حرارة مستهدفة، مما يؤدي بطبيعة الحال إلى دورة تسخين أطول. يؤثر شكل الجزء أيضًا على مدى فعالية "اقتران" المجال المغناطيسي به، مما يؤثر على كفاءة نقل الطاقة.

تصميم الملف والاقتران

ملف الحث هو "المطبق" الذي يوصل الطاقة. تصميمه حاسم. المسافة بين الملف وقطعة العمل، والمعروفة باسم مسافة الاقتران، مهمة بشكل خاص. تؤدي الفجوة الأصغر إلى نقل طاقة أكثر كفاءة ووقت تسخين أقصر.

فهم المفاضلات

ليس تحقيق أسرع وقت ممكن للدورة هو الهدف الأساسي دائمًا. يجب أن توازن السرعة مقابل متطلبات العملية الحرجة الأخرى.

السرعة مقابل تجانس درجة الحرارة

يؤدي تسخين الجزء بسرعة فائقة إلى اختلاف كبير في درجة الحرارة بين السطح الساخن والقلب البارد. لتطبيقات مثل التشكيل، قد تحتاج إلى دورة أبطأ مع وقت "نقع" للسماح للحرارة بالتوصيل بالتساوي في جميع أنحاء الجزء.

التردد مقابل عمق الحرارة

لا يمكنك ببساطة استخدام أعلى تردد لأسرع وقت. إذا كان هدفك هو تسخين الجزء بالكامل، فإن استخدام تردد عالٍ غير فعال للغاية. يجب أن تطابق التردد مع عمق التسخين المطلوب وخصائص المادة.

القوة مقابل سلامة الجزء

قد يؤدي تطبيق الكثير من الطاقة بسرعة كبيرة إلى صدمة حرارية، مما يتسبب في إجهاد أو تشوه أو حتى تشقق في المواد الحساسة أو الأشكال الهندسية المعقدة. يجب تصميم الدورة لاحترام القيود المادية للمادة.

التكلفة مقابل وقت الدورة

تتطلب أوقات الدورات الأسرع عمومًا معدات ذات طاقة أعلى، والتي تأتي بتكلفة رأسمالية أعلى. النظام المثالي هو الذي يلبي معدل الإنتاج المطلوب دون أن يكون كبير الحجم ومكلفًا بشكل غير ضروري.

هندسة الدورة الصحيحة لهدفك

يعتمد وقت الدورة الأمثل كليًا على تطبيقك. يجب أن يكون هدفك هو إيجاد التوازن الصحيح بين العوامل المذكورة أعلاه لتحقيق نتيجة قابلة للتكرار وعالية الجودة.

- إذا كان تركيزك الأساسي هو تصلب السطح: هدفك هو دورة قصيرة جدًا (غالبًا ثوانٍ) باستخدام تردد عالٍ وطاقة عالية لتسخين الطبقة الخارجية فقط.

- إذا كان تركيزك الأساسي هو التصلب الكامل أو التشكيل: ستستخدم ترددًا أقل ودورة أطول ومتحكم بها لضمان اختراق الحرارة عميقًا في قلب المادة.

- إذا كان تركيزك الأساسي هو اللحام بالنحاس أو اللحام بالقصدير: وقت الدورة ثانوي للدقة؛ الهدف هو تطبيق طاقة كافية فقط لتسخين منطقة المفصل إلى نقطة تدفق معدن الحشو دون إتلاف المكونات.

- إذا كان تركيزك الأساسي هو الصهر: تحتاج إلى تطبيق مستمر لطاقة عالية للتغلب على الحرارة الكامنة للانصهار للمادة، غالبًا بترددات أقل تحفز تأثير التحريك لتجانس السبائك.

في النهاية، يمنحك التسخين بالحث تحكمًا مباشرًا في عملية التسخين، مما يسمح لك بهندسة وقت الدورة المثالي لتطبيقك المحدد.

جدول الملخص:

| العامل | التأثير على وقت الدورة | اعتبار رئيسي |

|---|---|---|

| مصدر الطاقة (كيلوواط) | كيلوواط أعلى = وقت أقصر | إجمالي الطاقة المتاحة للتدفئة |

| التردد (كيلوهرتز) | عالي = سطح سريع؛ منخفض = اختراق عميق | يتوافق مع عمق التسخين المطلوب (تأثير الجلد) |

| خصائص المواد | تسخن المواد المغناطيسية أسرع تحت نقطة كوري | تؤثر المقاومة والنفاذية على الكفاءة |

| هندسة وكتلة الجزء | الأجزاء الأكبر/الأكثر كتلة تتطلب دورات أطول | الطاقة اللازمة للوصول إلى درجة الحرارة المستهدفة |

| تصميم الملف والاقتران | اقتران أشد = دورات أقصر وأكثر كفاءة | المسافة بين الملف والجزء حاسمة |

هل أنت مستعد لهندسة دورة التسخين بالحث المثالية لتطبيقك؟

في KINTEK، نحن متخصصون في تصميم وتوريد معدات المختبرات عالية الأداء، بما في ذلك أنظمة التسخين بالحث المصممة خصيصًا لتلبية احتياجاتك الخاصة — سواء للتصلب السريع للسطح، أو التسخين الكامل، أو اللحام بالنحاس، أو الصهر. سيساعدك خبراؤنا على الموازنة بين السرعة، والتجانس، والتكلفة لتحقيق نتائج مثالية وقابلة للتكرار.

اتصل بفريقنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لحلول KINTEK أن تعزز إنتاجية ودقة مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن صهر القوس الفراغي غير المستهلك

- قطب صفيحة البلاتين للتطبيقات المختبرية والصناعية

يسأل الناس أيضًا

- كيف تعمل مرحلة إزالة الغازات في مكبس التفريغ الساخن (VHP) على تحسين أداء مركب الألماس/الألمنيوم؟

- لماذا يعتبر نظام التفريغ في فرن الضغط الساخن بالتفريغ أمرًا بالغ الأهمية لأداء الفولاذ المقاوم للصدأ الفريتي ODS؟

- لماذا يُعد الفراغ العالي مطلوبًا للكبس الساخن لسبائك المغنيسيوم؟ تحقيق ترابط فائق عند 1 × 10^-3 باسكال

- ما هي مزايا استخدام فرن الضغط الساخن الفراغي لتلبيد مركبات أنابيب الكربون النانوية/النحاس؟ كثافة وروابط فائقة

- ما هي مزايا استخدام فرن الضغط الساخن بالتفريغ مقارنة بالضغط المتساوي الحراري (HIP)؟ تحسين إنتاج المركبات الليفية الرقائقية