مدة المعالجة الحرارية للصلب ليست رقمًا واحدًا، بل تتراوح من أقل من ساعة إلى عدة أيام. الوقت الدقيق هو نتيجة محسوبة بناءً على العملية المحددة المستخدمة، ونوع وسمك الصلب، والخصائص الميكانيكية النهائية المطلوبة. يمكن أن تكون العمليات البسيطة مثل التخمير سريعة، بينما يمكن أن تكون عمليات مثل الكربنة أو التلدين تستغرق وقتًا طويلاً للغاية.

الوقت المطلوب للمعالجة الحرارية هو نتيجة، وليس مدخلًا. يتم تحديده بالكامل من خلال الهدف المعدني، وسمك الجزء، والتحول المحدد المطلوب داخل التركيب البلوري للصلب.

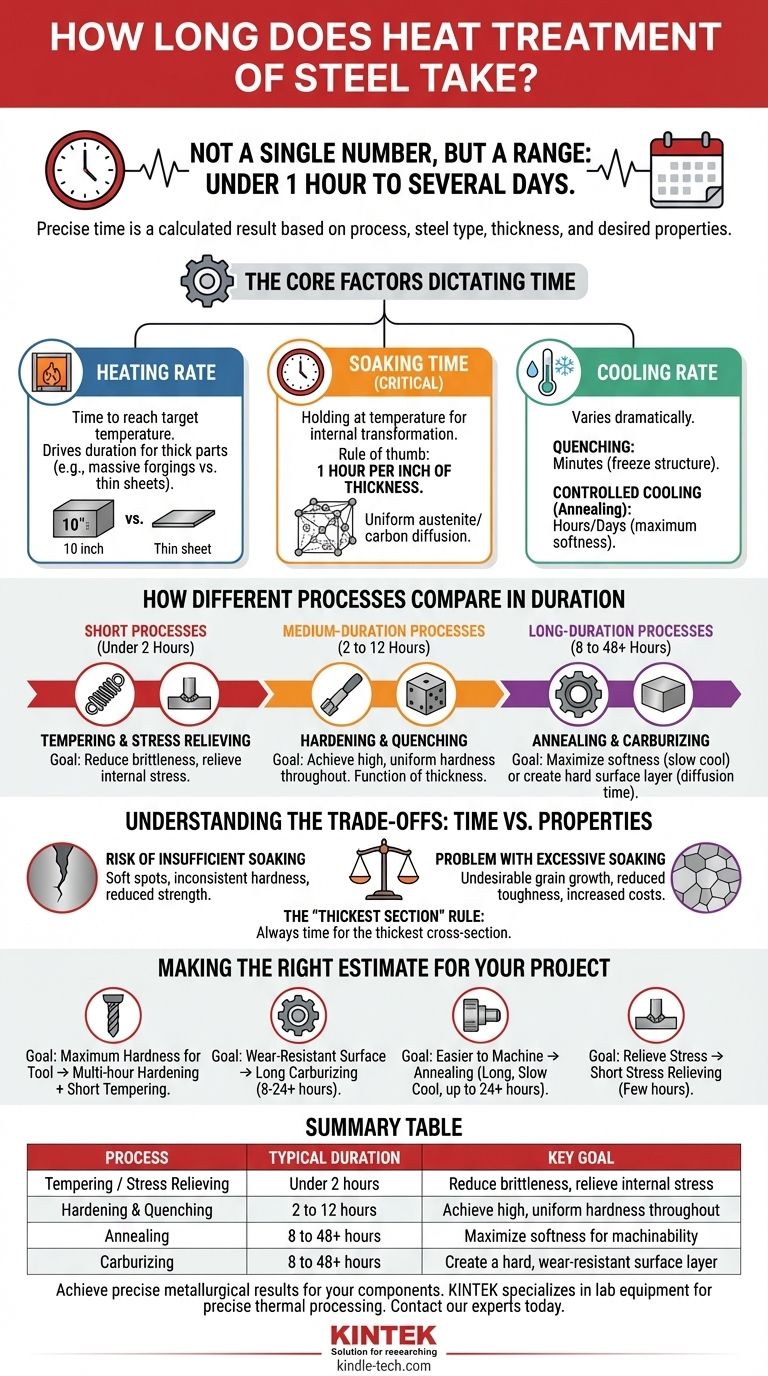

العوامل الأساسية التي تحدد وقت المعالجة الحرارية

لفهم المدة، يجب عليك أولاً فهم المراحل الأساسية الثلاث لأي دورة معالجة حرارية: تسخين الصلب إلى درجة حرارة مستهدفة، والاحتفاظ به هناك (النقع)، وتبريده مرة أخرى بمعدل متحكم فيه.

معدل التسخين

المتغير الأول هو ببساطة الوقت الذي يستغرقه رفع كتلة جزء الصلب بالكامل إلى درجة الحرارة المحددة. ستسخن ورقة رقيقة من الصلب في دقائق، بينما يمكن أن تستغرق كتلة تزوير ضخمة بسمك 10 بوصات عدة ساعات للوصول إلى درجة حرارة موحدة من سطحها إلى جوهرها.

تلعب سعة الفرن وكفاءته أيضًا دورًا، لكن المحرك الأساسي هو سمك المقطع العرضي للجزء.

وقت النقع

هذه هي المرحلة الأكثر أهمية ومحدد رئيسي للوقت الإجمالي للدورة. النقع هو الفترة التي يتم فيها الاحتفاظ بالصلب عند درجة الحرارة المستهدفة للسماح بحدوث تغييرات داخلية.

لا يتعلق الأمر فقط بالحرارة؛ بل يتعلق بإعطاء التركيب البلوري للصلب وقتًا للتحول. للتصلب، هذا يعني السماح للتركيب بأن يصبح أوستنيت موحدًا. للتصلب السطحي، هذا يعني السماح لذرات الكربون بالانتشار في السطح فعليًا.

قاعدة عامة شائعة في الصناعة للتصلب هي النقع لمدة ساعة واحدة لكل بوصة من السمك، ولكن هذه مجرد نقطة بداية. ستقوم سبيكة الصلب المحددة والنتيجة المرجوة بتحسين هذا المتطلب.

معدل التبريد

تختلف مدة المرحلة النهائية بشكل كبير حسب العملية.

- التبريد السريع (Quenching) سريع للغاية. يستغرق غمر جزء ساخن في الماء أو الزيت أو سائل التبريد البوليمري دقائق فقط وهو مصمم "لتجميد" بنية دقيقة صلبة في مكانها.

- التبريد المتحكم فيه، على النقيض من ذلك، بطيء جدًا. بالنسبة لـ التلدين (annealing)، الهدف هو أقصى نعومة. يتضمن هذا غالبًا ترك الصلب يبرد ببطء داخل الفرن على مدار 8 إلى 24 ساعة، أو حتى لفترة أطول للتطبيقات الحرجة.

كيف تختلف العمليات المختلفة في المدة

عملية المعالجة الحرارية المختارة هي العامل الأكبر الوحيد في تقدير الوقت.

العمليات القصيرة (أقل من ساعتين)

التخمير وتخفيف الإجهاد عادة ما تكون سريعة. هذه عمليات ذات درجة حرارة منخفضة يتم إجراؤها بعد التصلب أو التشغيل الآلي الثقيل. لا تتطلب تحولًا هيكليًا كبيرًا، بل تهدف إلى تقليل الهشاشة أو الإجهادات الداخلية.

العمليات متوسطة المدة (من 2 إلى 12 ساعة)

تندرج عملية التصلب والتبريد السريع (وتسمى أيضًا التصلب الشامل) ضمن هذا النطاق. تهيمن على الدورة أوقات التسخين والنقع، والتي تعتمد إلى حد كبير على سمك الجزء. قد تستغرق أداة بسمك بوصة واحدة بضع ساعات، بينما ستستغرق كتلة قالب بسمك ست بوصات وقتًا أطول بكثير.

العمليات طويلة المدة (من 8 إلى 48+ ساعة)

التلدين والكربنة هي العمليات الأكثر استهلاكًا للوقت. يتم تحديد مدة التلدين من خلال معدل التبريد البطيء للغاية.

الكربنة هي عملية انتشار حيث يتساوى الوقت مباشرة مع العمق. قد يستغرق إنشاء "طبقة" سطحية ضحلة من الصلب عالي الكربون والصلب 4-8 ساعات. قد يتطلب تحقيق طبقة عميقة جدًا ومقاومة للتآكل على ترس كبير دورة فرن تتراوح من 24 أو 36 أو حتى أكثر من ساعة.

فهم المقايضات: الوقت مقابل الخصائص

يمكن أن يؤدي محاولة تقصير دورة المعالجة الحرارية دون فهم العواقب إلى فشل الأجزاء. يتم تحديد المدة لأسباب معدنية محددة.

خطر النقع غير الكافي

إذا كان وقت النقع قصيرًا جدًا، فقد لا يتحول قلب الصلب بالكامل. ينتج عن ذلك "بقع ناعمة" أو صلابة غير متناسقة عبر الجزء، مما يجعله غير مناسب للاستخدام المقصود. لن يتمتع الجزء بالقوة أو مقاومة التآكل التي صمم من أجلها.

مشكلة النقع المفرط

الأطول ليس دائمًا أفضل. يمكن أن يتسبب الاحتفاظ بالصلب عند درجة حرارة عالية لفترة طويلة جدًا في نمو حبيبات غير مرغوب فيه داخل المعدن. يمكن أن تقلل الحبيبات الكبيرة من متانة الصلب وتجعله أكثر عرضة للتشقق أو الكسر تحت الصدمات. كما أنه يستهلك طاقة كبيرة ووقت فرن، مما يزيد التكاليف.

قاعدة "القسم الأكثر سمكًا"

خطأ شائع هو حساب الوقت بناءً على متوسط سمك الجزء. يجب دائمًا تحديد وقت دورة المعالجة الحرارية لأكثر الأقسام سمكًا للمكون لضمان تسخينه ونقعه وتبريده بشكل صحيح تمامًا.

إجراء التقدير الصحيح لمشروعك

استخدم هدفك النهائي لتوجيه توقعاتك الزمنية.

- إذا كان تركيزك الأساسي هو أقصى صلابة لأداة: فأنت تبحث عن دورة تصلب وتبريد سريع تستغرق عدة ساعات، تليها دورة تخمير أقصر لتقليل الهشاشة.

- إذا كان تركيزك الأساسي هو إنشاء سطح مقاوم للتآكل على ترس: يجب أن تخطط لعملية كربنة طويلة الأمد، قد تستغرق من 8 إلى 24 ساعة أو أكثر، اعتمادًا على عمق الطبقة المطلوبة.

- إذا كان تركيزك الأساسي هو جعل المكون الخام أسهل في التشغيل الآلي: فإن دورة التلدين ضرورية، ويجب أن تخصص فترة تبريد طويلة وبطيئة قد تستغرق يومًا كاملاً.

- إذا كان تركيزك الأساسي هو ببساطة تخفيف الإجهاد بعد اللحام: فإن دورة تخفيف الإجهاد قصيرة نسبيًا، وغالبًا ما تتطلب بضع ساعات فقط اعتمادًا على حجم الجزء.

من خلال فهم هذه المتغيرات الرئيسية، يمكنك الانتقال من السؤال "كم سيستغرق الأمر؟" إلى تقدير ما هو مطلوب بثقة لتحقيق هدفك الهندسي.

جدول الملخص:

| العملية | المدة النموذجية | الهدف الرئيسي |

|---|---|---|

| التخمير / تخفيف الإجهاد | أقل من ساعتين | تقليل الهشاشة، تخفيف الإجهاد الداخلي |

| التصلب والتبريد السريع | من 2 إلى 12 ساعة | تحقيق صلابة عالية وموحدة في جميع الأنحاء |

| التلدين | من 8 إلى 48+ ساعة | زيادة النعومة إلى أقصى حد لسهولة التشغيل الآلي |

| الكربنة | من 8 إلى 48+ ساعة | إنشاء طبقة سطحية صلبة ومقاومة للتآكل |

حقق نتائج معدنية دقيقة لمكوناتك.

يعد تقدير وقت المعالجة الحرارية أمرًا بالغ الأهمية لتخطيط المشروع وتحقيق الخصائص الميكانيكية المطلوبة في أجزاء الصلب الخاصة بك. تتخصص KINTEK في توفير معدات المختبر والمواد الاستهلاكية اللازمة للمعالجة الحرارية الدقيقة، وتخدم الصناعات من تصنيع الأدوات إلى الفضاء الجوي.

تضمن خبرتنا حصولك على الأدوات المناسبة لدورات التسخين والنقع والتبريد المتحكم فيها، سواء كنت تعمل على صفائح رقيقة أو مطروقات ضخمة. دعنا نساعدك على تحسين عمليتك للحصول على صلابة ومتانة وأداء متسق.

اتصل بخبرائنا اليوم لمناقشة احتياجاتك المحددة للمعالجة الحرارية للصلب والعثور على الحل الأمثل لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع

- ما هي الأنواع المختلفة لعمليات المعالجة الحرارية للصلب؟ لتخصيص القوة والصلابة والمتانة

- ما هي عمليات المعالجة الحرارية الأساسية الخمس للمعادن؟ التخمير، التقسية والمزيد

- ما هو فرن المعالجة الحرارية الفراغي؟ الدليل الشامل للمعالجة في جو متحكم به