يبلغ الجدول الزمني النموذجي من البداية إلى النهاية لمشروع الصب بالتفريغ من 7 إلى 10 أيام عمل. يغطي هذا الإطار الزمني العملية بأكملها، بدءًا من إنشاء النموذج الرئيسي الأولي وحتى تسليم دفعة صغيرة من الأجزاء النهائية. في حين أن الفعل المادي لصب جزء واحد سريع جدًا، فإن المدة الإجمالية للمشروع يحددها في المقام الأول مراحل الإعداد والمعالجة اللازمة.

الفكرة الأساسية هي أن سرعة الصب بالتفريغ تكمن في إنتاج دفعة من الأجزاء عالية الدقة بسرعة. ومع ذلك، فإن المهلة الزمنية الإجمالية للمشروع لا تحكمها عملية الصب نفسها، بل بالإنشاء الأولي للنموذج الرئيسي والوقت الحتمي للمعالجة المطلوب لقالب السيليكون.

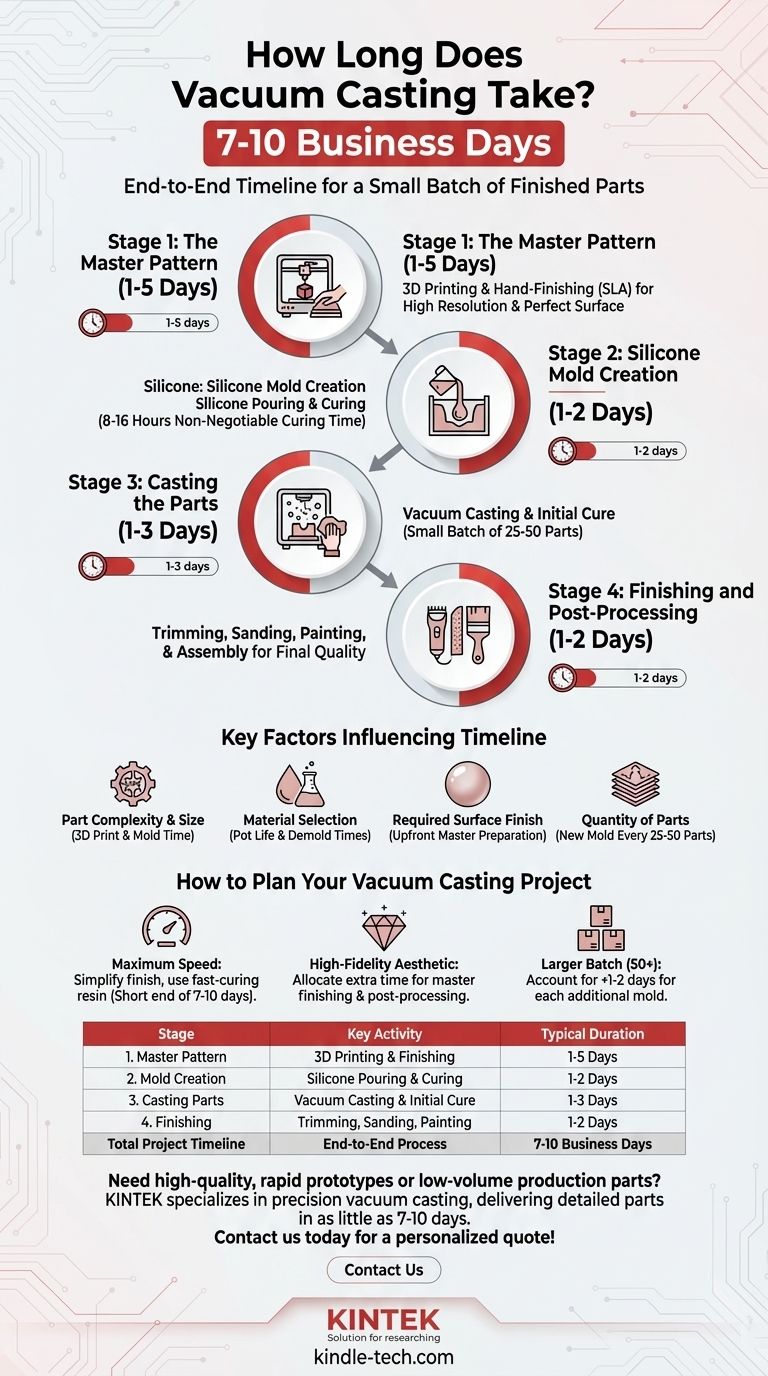

تحليل الجدول الزمني مرحلة بمرحلة

لفهم أين يذهب الوقت، من الضروري النظر إلى الصب بالتفريغ كعملية متعددة المراحل. كل مرحلة لها جدولها الزمني الخاص الذي يساهم في المدة الإجمالية.

المرحلة 1: النموذج الرئيسي (1-5 أيام)

الخطوة الأولى هي إنشاء جزء أصلي مثالي وعالي الجودة، يُعرف باسم النموذج الرئيسي. هذا هو النموذج الذي سيتم استخدامه لإنشاء قالب السيليكون.

عادةً، يتم إنتاج النموذج الرئيسي باستخدام الطباعة ثلاثية الأبعاد عالية الدقة، مثل SLA (الطباعة المجسمة بالراتنج الضوئي). يعتمد الوقت المطلوب بشكل كبير على حجم الجزء وتعقيده.

بعد الطباعة، يجب تشطيب النموذج يدويًا بدقة - صنفرته وتلميعه وطلائه - لتحقيق الملمس السطحي المطلوب. يعد هذا التشطيب أمرًا بالغ الأهمية، حيث سيتم تكرار أي عيب في النموذج الرئيسي في كل جزء مصبوب.

المرحلة 2: إنشاء قالب السيليكون (1-2 يوم)

بمجرد إتقان النموذج الرئيسي، يتم تعليقه داخل صندوق صب، ويُسكب السيليكون السائل حوله. هذا هو المكان الذي تحدث فيه فترة انتظار كبيرة وغير قابلة للتفاوض.

يجب أن يتصلب السيليكون ليصبح قالبًا صلبًا ومرنًا. تستغرق عملية المعالجة هذه عادةً ما بين 8 إلى 16 ساعة في درجة حرارة الغرفة، على الرغم من أنه يمكن تسريعها قليلاً بالحرارة. لا يمكن التسرع في هذه المرحلة، لأن ذلك من شأنه أن يعرض سلامة القالب للخطر.

المرحلة 3: صب الأجزاء (1-3 أيام)

هذه هي أسرع مرحلة في العملية. تتم إزالة النموذج الرئيسي من القالب المعالج، تاركًا تجويفًا دقيقًا. ثم يتم وضع القالب في غرفة تفريغ، ويُسكب راتنج البولي يوريثان في التجويف.

يزيل التفريغ جميع فقاعات الهواء، مما يضمن نسخة مثالية وخالية من الفراغات. يتصلب الجزء نفسه في غضون دقائق إلى بضع ساعات، اعتمادًا على المادة.

يمكن لفني واحد إنتاج دفعة صغيرة من 25 إلى 50 جزءًا في غضون أيام قليلة باستخدام قالب واحد.

المرحلة 4: التشطيب والمعالجة اللاحقة (1-2 يوم)

بعد إزالة الأجزاء من القالب، تخضع للتشطيب النهائي. قد يشمل ذلك تقليم المواد الزائدة (الفلاش)، أو الصنفرة، أو الطلاء، أو تركيب حشوات ملولبة.

يعتمد الوقت المطلوب لهذه المرحلة بالكامل على مدى تعقيد متطلبات التشطيب للأجزاء النهائية.

العوامل الرئيسية التي تؤثر على جدولك الزمني

يمكن لعدة متغيرات إما تقصير أو تمديد الإطار الزمني النموذجي البالغ 7-10 أيام. فهمها يسمح بتخطيط أفضل للمشروع.

تعقيد وحجم الجزء

تستغرق الأجزاء الأكبر والأكثر تعقيدًا وقتًا أطول في الطباعة ثلاثية الأبعاد للنموذج الرئيسي وقد تتطلب استراتيجيات أكثر تعقيدًا لصنع القوالب، مما يضيف إلى المدة الإجمالية.

اختيار المادة

تتمتع راتنجات البولي يوريثان المختلفة بأوقات عمل (وقت الوعاء) وأوقات إزالة من القالب (وقت المعالجة) متفاوتة. على الرغم من أنها غالبًا ما تكون مسألة ساعات، إلا أن المواد المتخصصة قد تتطلب دورات معالجة أطول، مما يمدد مرحلة الإنتاج.

اللمسة النهائية المطلوبة للسطح

إذا كان مشروعك يتطلب لمسة نهائية مصقولة تمامًا أو ذات لمعان عالٍ أو ذات ملمس محدد، فيجب تخصيص المزيد من الوقت لإعداد النموذج الرئيسي في المرحلة 1. هذا الاستثمار المسبق في الوقت يؤتي ثماره في جودة الأجزاء النهائية.

كمية الأجزاء

يتمتع قالب سيليكون واحد بعمر محدود، وعادة ما ينتج 25 إلى 50 جزءًا قبل أن يبدأ في التدهور. إذا كنت بحاجة إلى 100 جزء، فيجب إنشاء قالب ثانٍ، والذي يكرر أساسًا مرحلة صنع القالب التي تستغرق يومًا إلى يومين.

كيفية تخطيط مشروع الصب بالتفريغ الخاص بك

استخدم هذا الفهم للجدول الزمني لوضع توقعات واقعية لدورة التطوير الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى سرعة: قم بتبسيط متطلبات تشطيب الجزء واختر راتنجًا قياسيًا وسريع المعالجة للحفاظ على المشروع في الطرف الأقصر من نطاق 7-10 أيام.

- إذا كان تركيزك الأساسي هو الجماليات عالية الدقة: خصص وقتًا إضافيًا في خطتك للتشطيب الدقيق للنموذج الرئيسي وأي خطوات معالجة لاحقة مثل الطلاء أو التجميع.

- إذا كان تركيزك الأساسي هو دفعة أكبر (أكثر من 50 جزءًا): تأكد من احتساب اليوم أو اليومين الإضافيين المطلوبين لإنشاء كل قالب سيليكون جديد مطلوب لإكمال طلبك.

من خلال فهم هذه المراحل، يمكنك التنبؤ بدقة بالجدول الزمني لمشروعك والاستفادة من الصب بالتفريغ لغرضه المقصود: تقديم أجزاء منخفضة الحجم وعالية الجودة بدقة وسرعة.

جدول ملخص:

| المرحلة | النشاط الرئيسي | المدة النموذجية |

|---|---|---|

| 1. النموذج الرئيسي | الطباعة ثلاثية الأبعاد والتشطيب | 1-5 أيام |

| 2. إنشاء القالب | صب السيليكون والمعالجة | 1-2 يوم |

| 3. صب الأجزاء | الصب بالتفريغ والمعالجة الأولية | 1-3 أيام |

| 4. التشطيب | التقليم، الصنفرة، الطلاء | 1-2 يوم |

| إجمالي الجدول الزمني للمشروع | العملية من البداية إلى النهاية | 7-10 أيام عمل |

هل تحتاج إلى نماذج أولية سريعة عالية الجودة أو أجزاء إنتاج منخفضة الحجم؟

تتخصص KINTEK في خدمات الصب بالتفريغ الدقيقة، حيث تقدم أجزاء وظيفية ومفصلة في غضون 7-10 أيام كحد أقصى. تضمن خبرتنا في المعدات والمواد الاستهلاكية المختبرية استفادة مشروعك من المواد الفائقة والحرفية الدقيقة.

اتصل بنا اليوم لمناقشة الجدول الزمني لمشروعك والحصول على عرض أسعار مخصص!

دليل مرئي

المنتجات ذات الصلة

- قالب مكبس المضلع للمختبر

- قالب ضغط خاص الشكل للمختبر

- قالب ضغط مختبر مربع للتطبيقات المعملية

- قالب ضغط الكرات للمختبر

- قالب الضغط الأسطواني لمختبر التجميع

يسأل الناس أيضًا

- ما هو قالب الضغط المستخدم لـ؟ تحقيق الدقة والكفاءة المتكررة

- ما هي قالب الحبيبات؟ دليل لإنشاء عينات صلبة موحدة من المسحوق

- ما هي مواد قوالب الضغط المتساوي الساكن البارد؟ المطاطيات الأساسية لتحقيق كثافة موحدة

- كيفية استخدام القالب الضاغط؟ إتقان فن إنشاء أشكال خزفية متسقة

- ما هي طريقة القولبة بالضغط؟ دليل لأشكال السيراميك المتسقة والمفصلة