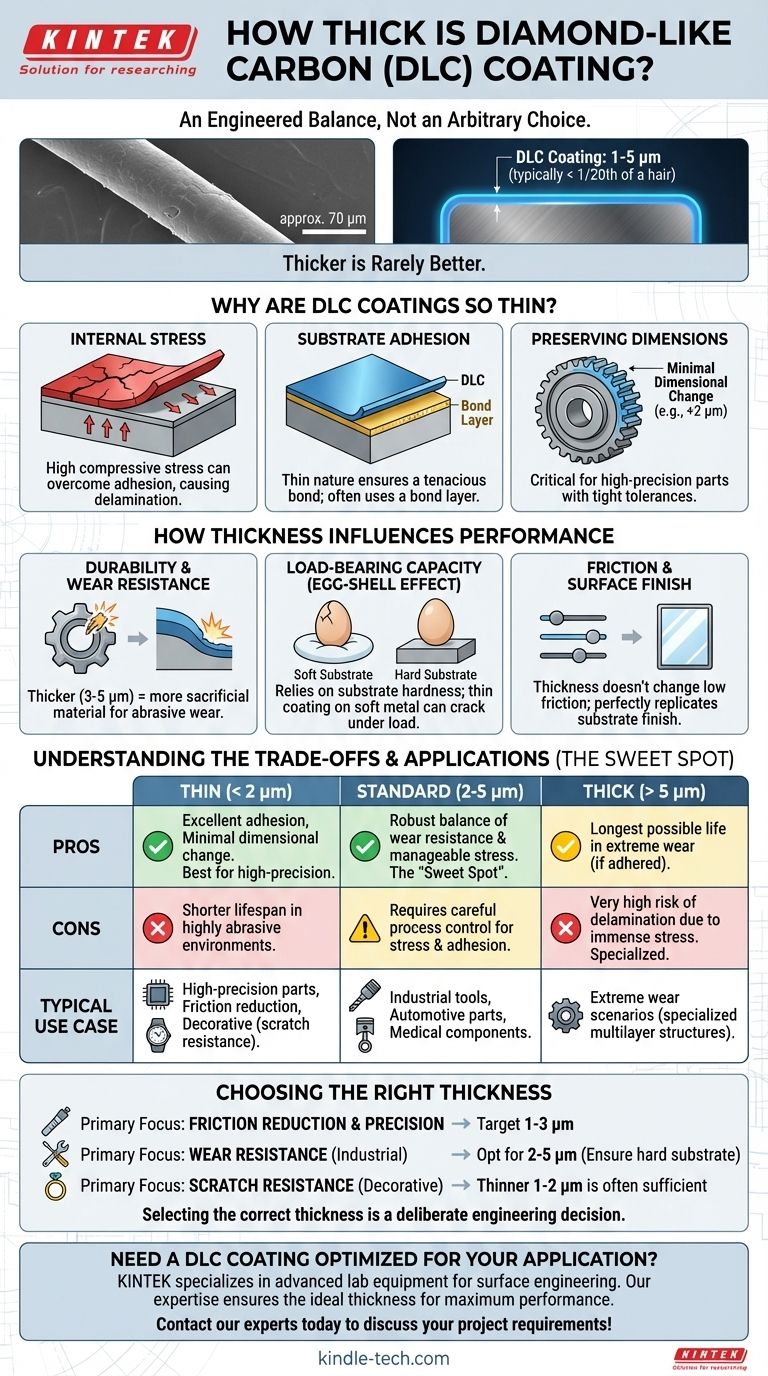

في معظم التطبيقات الهندسية، يكون طلاء الكربون الشبيه بالماس (DLC) رقيقًا بشكل استثنائي، ويتراوح عادةً بين 1 إلى 5 ميكرومتر (µm). للتوضيح، الميكرومتر الواحد هو جزء من ألف من المليمتر، مما يعني أن طلاء DLC القياسي غالبًا ما يكون أقل من عُشر سُمك شعرة الإنسان. هذا السُمك ليس عشوائيًا ولكنه توازن مُهندَس بعناية للخصائص.

سُمك طلاء DLC هو مقايضة حرجة. يجب أن يكون سميكًا بما يكفي لتوفير مقاومة تآكل متينة ولكنه رقيق بما يكفي لإدارة الإجهاد الداخلي، والذي إذا كان مرتفعًا جدًا، سيؤدي إلى تقشر الطلاء عن المكون. "الأكثر سمكًا" نادرًا ما يكون "أفضل".

لماذا تكون طلاءات DLC رقيقة جدًا؟

يخضع السُمك القابل للتحقيق لطلاء DLC لفيزياء عملية الترسيب والخصائص المتأصلة للمادة. إنه خيار مقصود، وليس قيدًا على القدرة.

المحدد الأساسي: الإجهاد الداخلي

يتم ترسيب أغشية DLC في حالة طاقة عالية، مما يؤدي إلى إجهاد انضغاطي داخلي عالٍ. فكر في الأمر كجلد مشدود بإحكام على سطح المكون.

كلما أصبح الطلاء أكثر سمكًا، يتراكم هذا الإجهاد الداخلي. عند نقطة معينة، يصبح الإجهاد كبيرًا جدًا لدرجة أنه يتغلب على قوة الالتصاق التي تربط الطلاء بالركيزة، مما يتسبب في انفصاله أو تشققه أو تقشره.

الحاجة إلى التصاق الركيزة

الطلاء لا يكون جيدًا إلا بقدر ارتباطه بالمادة التي تحته. الطبيعة الرقيقة لـ DLC تساعد في ضمان رابطة قوية.

تعد إدارة الواجهة بين الركيزة والطبقات الأولى من الطلاء أمرًا بالغ الأهمية. غالبًا، يتم تطبيق "طبقة رابطة" معدنية رقيقة جدًا أولاً لتعمل كغراء بين المكون وطبقة DLC الوظيفية، مما يحسن الالتصاق ويسمح بفيلم أكثر سمكًا وأكثر متانة.

الحفاظ على أبعاد المكون

غالبًا ما يتم تطبيق DLC على مكونات عالية الدقة مثل أجزاء المحرك وحاقنات الوقود والغرسات الطبية حيث يتم قياس التفاوتات بالميكرونات الفردية.

يضيف طلاء بسمك 2 ميكرومتر 2 ميكرومتر إلى السطح. يجب أخذ هذا التغيير الأبعادي، على الرغم من صغر حجمه، في الاعتبار في التصميم الأولي للجزء لضمان ملاءمته وعمله بشكل صحيح بعد الطلاء. يقلل الطلاء الرقيق من هذا التأثير.

كيف يؤثر السُمك على الأداء

يؤثر السُمك المختار بشكل مباشر على كيفية أداء الجزء المطلي في بيئته المقصودة.

المتانة ومقاومة التآكل

بالنسبة للتطبيقات التي تواجه تآكلًا كاشطًا، مثل أدوات القطع أو المكابس الصناعية، يوفر الطلاء الأكثر سمكًا (على سبيل المثال، 3-5 ميكرومتر) المزيد من المواد القابلة للتضحية. هذا يطيل عمر خدمة المكون ببساطة لأنه يوجد المزيد من الطلاء ليتم تآكله قبل تعرض الركيزة.

قدرة تحمل الحمل

DLC صلب للغاية، ولكنه رقيق جدًا أيضًا. يعتمد على صلابة المادة الكامنة (الركيزة) لدعمه تحت الحمل.

يُعرف هذا باسم "تأثير قشرة البيضة". إذا وضعت قشرة بيضة رقيقة وصلبة على سطح ناعم مثل الطين وضغطت عليها، فإن القشرة ستتشقق لأن الطين يتشوه من الأسفل. يمكن أن يتصرف طلاء DLC صلب ورقيق على ركيزة معدنية ناعمة بشكل مماثل. يجب أن يكون السُمك مناسبًا لصلابة الركيزة والحمل المتوقع.

الاحتكاك وتشطيب السطح

معامل الاحتكاك المنخفض هو خاصية متأصلة في مادة DLC نفسها. في حين أن السُمك لا يغير هذه الخاصية، إلا أنه يضمن بقاء سطح الاحتكاك المنخفض سليمًا لفترة أطول.

الطلاء الرقيق يكرر أيضًا تشطيب سطح الجزء بشكل مثالي. إذا قمت بطلاء سطح مصقول كالمرآة، فستحصل على سطح DLC مصقول كالمرآة. إذا قمت بطلاء سطح غير لامع، فستحصل على سطح DLC غير لامع.

فهم المقايضات

اختيار سُمك DLC هو موازنة بين المتانة والالتصاق.

الطلاءات الرقيقة (< 2 ميكرومتر)

- الإيجابيات: تظهر إجهادًا داخليًا أقل، مما يؤدي إلى التصاق ممتاز. إنها تسبب الحد الأدنى من التغيير الأبعادي، مما يجعلها مثالية للمكونات عالية الدقة ذات التفاوتات الضيقة.

- السلبيات: توفر عمرًا أقصر في البيئات الكاشطة أو التآكلية للغاية بسبب الكمية المحدودة من المادة القابلة للتضحية.

الطلاءات القياسية (2-5 ميكرومتر)

- الإيجابيات: هذه هي "النقطة المثالية" لمعظم التطبيقات، حيث توفر توازنًا قويًا بين مقاومة التآكل الممتازة والإجهاد القابل للإدارة. إنه النطاق الأكثر شيوعًا للمكونات الصناعية والسيارات والطبية.

- السلبيات: يتطلب تحكمًا دقيقًا في العملية لإدارة الإجهاد وضمان الالتصاق. يجب أخذ التغيير الأبعادي في الاعتبار في تصميم الجزء.

الطلاءات السميكة (> 5 ميكرومتر)

- الإيجابيات: يمكن أن توفر أطول عمر ممكن في سيناريوهات التآكل القصوى، شريطة أن يتمكن الطلاء من البقاء ملتصقًا بالجزء.

- السلبيات: تحمل خطرًا كبيرًا للانفصال بسبب الإجهاد الداخلي الهائل. هذه مخصصة لتطبيقات محددة للغاية وغالبًا ما تتطلب هياكل متخصصة متعددة الطبقات لتكون ناجحة.

اختيار السُمك المناسب لتطبيقك

يتم تحديد السُمك الأمثل بالكامل من خلال المشكلة التي تحاول حلها.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك للأجزاء عالية الدقة: استهدف النطاق 1-3 ميكرومتر للحصول على متانة ممتازة مع الحد الأدنى من التأثير على تفاوتات المكونات الحرجة.

- إذا كان تركيزك الأساسي هو مقاومة التآكل للأدوات أو المكونات الصناعية: اختر طلاءً في النطاق 2-5 ميكرومتر، مع التأكد من أن مادة الركيزة صلبة بما يكفي لدعم الطلاء تحت الحمل.

- إذا كان تركيزك الأساسي هو مقاومة الخدش للعناصر الزخرفية: غالبًا ما يكون الطلاء الأرق من 1-2 ميكرومتر كافيًا، مما يوفر صلابة سطحية فائقة دون تكلفة أو مخاطر كبيرة.

في نهاية المطاف، يعد اختيار سُمك DLC الصحيح قرارًا هندسيًا متعمدًا، وليس مجرد مسألة اختيار الخيار الأكثر سمكًا المتاح.

جدول الملخص:

| سُمك الطلاء | حالة الاستخدام النموذجية | الخصائص الرئيسية |

|---|---|---|

| < 2 ميكرومتر | أجزاء عالية الدقة، تقليل الاحتكاك | التصاق ممتاز، تغيير أبعادي ضئيل |

| 2-5 ميكرومتر (قياسي) | الأدوات الصناعية، أجزاء السيارات | توازن مثالي بين مقاومة التآكل والإجهاد |

| > 5 ميكرومتر | سيناريوهات التآكل القصوى (متخصصة) | خطر كبير للانفصال، يتطلب هندسة دقيقة |

هل تحتاج إلى طلاء DLC مُحسَّن لتطبيقك المحدد؟ تتخصص KINTEK في المعدات والمواد الاستهلاكية المتقدمة لهندسة السطوح. تضمن خبرتنا حصول مكوناتك على سُمك الطلاء المثالي لتحقيق أقصى قدر من المتانة والأداء. اتصل بخبرائنا اليوم لمناقشة متطلبات مشروعك!

دليل مرئي

المنتجات ذات الصلة

- طلاء الألماس المخصص بتقنية الترسيب الكيميائي للبخار (CVD) للتطبيقات المخبرية

- ورقة كربون زجاجي RVC للتجارب الكهروكيميائية

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- قوالب الضغط الأيزوستاتيكي للمختبر

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي وظيفة الأرجون عالي النقاء في ترسيب البخار الكيميائي بالليزر؟ قم بتحسين ترسيب الأغشية الرقيقة لديك من خلال التحكم الدقيق في غاز الحامل

- ما هي مزايا طريقة الترسيب الكيميائي للبخار لتخليق المواد النانوية؟ الهندسة الدقيقة على النطاق النانوي

- ما هي تطبيقات الأغشية الرقيقة في البصريات؟ التحكم في الضوء بدقة النانومتر

- ما هي الأغشية الرقيقة وتطبيقاتها؟ أطلق العنان لخصائص المواد الثورية لتقنيتك

- ما هي طريقة الترسيب الفيزيائي للبخار (PVD)؟ دليل لطلاء الأغشية الرقيقة عالية الأداء

- ما هي الاستخدامات المحتملة للغرافين؟ إطلاق العنان للإلكترونيات والطاقة والمواد من الجيل التالي

- ما هي الطرق المستخدمة لتخليق الجرافين؟ إتقان الإنتاج القابل للتطوير باستخدام الترسيب الكيميائي للبخار (CVD)

- ما هي عملية الأغشية الرقيقة لأشباه الموصلات؟ دليل لتقنيات الترسيب الفيزيائي للبخار (PVD)، والترسيب الكيميائي للبخار (CVD)، وترسيب الطبقة الذرية (ALD)