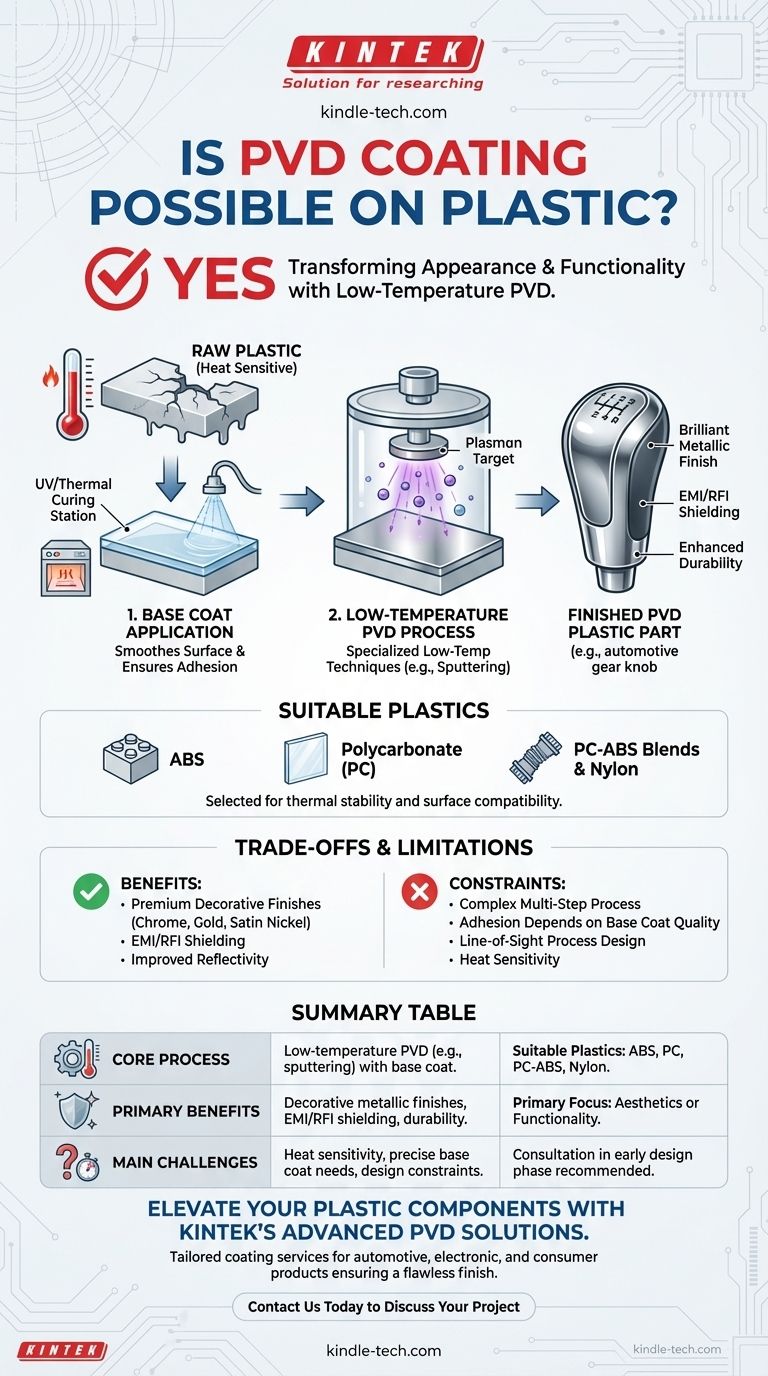

نعم، طلاء الترسيب الفيزيائي للبخار (PVD) ليس ممكنًا على البلاستيك فحسب، بل هو عملية صناعية مستخدمة على نطاق واسع. تُستخدم هذه التقنية بشكل شائع لتطبيق طبقة معدنية أو خزفية رقيقة على ركائز بلاستيكية، مما يغير مظهرها وخصائصها الوظيفية للصناعات التي تتراوح من السيارات إلى الإلكترونيات الاستهلاكية.

التحدي الأساسي في طلاء البلاستيك هو نقطة انصهاره المنخفضة. لذلك، يتطلب تطبيق طلاء PVD على البوليمر عملية متخصصة منخفضة الحرارة وغالبًا ما يعتمد على إعداد دقيق للسطح، مثل طبقة أساسية، لضمان الالتصاق المناسب واللمسة النهائية عالية الجودة.

كيف يعمل PVD على البلاستيك

على عكس عمليات PVD ذات درجات الحرارة العالية المستخدمة للمعادن والسيراميك القوية، يتطلب طلاء البلاستيك نهجًا أكثر دقة. يعتمد نجاح العملية على إدارة درجة الحرارة وضمان وجود سطح مستقر للطلاء ليلتصق به.

التحدي الأساسي: حساسية الحرارة

يمكن أن تعمل عمليات PVD القياسية في درجات حرارة تصل إلى 800 درجة فهرنهايت (427 درجة مئوية)، مما قد يؤدي بسهولة إلى ذوبان أو تشوه معظم المواد البلاستيكية.

للتغلب على ذلك، تُستخدم تقنيات PVD متخصصة منخفضة الحرارة. تعمل هذه العمليات، مثل الرش، في درجات حرارة يمكن للبوليمرات تحملها بأمان مع الاستمرار في تحقيق طبقة متينة وعالية الجودة.

الدور الحاسم للطبقة الأساسية

غالبًا ما يؤدي تطبيق طلاء PVD مباشرة على البلاستيك الخام إلى ضعف الالتصاق وتضخيم أي عيوب سطحية.

لحل هذه المشكلة، تُطبق عادةً طبقة أساسية من ورنيش معالج بالأشعة فوق البنفسجية أو حراري أولاً. تخدم هذه الطبقة الأولية وظيفتين حاسمتين: فهي تخلق سطحًا أملسًا يشبه الزجاج لفيلم PVD وتوفر أساسًا كيميائيًا مثاليًا للترابط الجزيئي القوي.

البلاستيك الشائع المناسب لـ PVD

بينما يمكن طلاء العديد من أنواع البلاستيك، يفضل بعضها بسبب استقرارها الحراري وخصائص سطحها.

تشمل أنواع البلاستيك الشائعة الاستخدام ABS (أكريلونيتريل بوتادين ستايرين)، والبولي كربونات (PC)، ومزيج PC-ABS، والنايلون، والعديد من البوليستر. تستجيب هذه المواد جيدًا للمعالجات المسبقة الضرورية ويمكنها تحمل بيئة الفراغ منخفضة الحرارة.

فهم المقايضات والقيود

بينما يقدم PVD فوائد كبيرة للمكونات البلاستيكية، من الضروري فهم قيوده العملية. العملية أكثر تعقيدًا من مجرد طلاء قطعة معدنية.

الالتصاق والمتانة الكلية

المتانة النهائية للجزء لا تعتمد فقط على طبقة PVD نفسها. الأداء هو وظيفة النظام بأكمله: الركيزة البلاستيكية، وجودة الطبقة الأساسية، وطبقة PVD.

أي فشل في الطبقة الأساسية السفلية سيؤدي إلى فشل طلاء PVD، بغض النظر عن المتانة المتأصلة للفيلم.

قيود المواد والتصميم

تتطلب عملية درجة الحرارة المنخفضة ألا تكون جميع أنواع البلاستيك مرشحة مناسبة. قد لا تكون البوليمرات ذات درجات حرارة انحراف حراري منخفضة جدًا متوافقة.

علاوة على ذلك، يجب أن يسمح تصميم الجزء بتطبيق موحد لكل من الطبقة الأساسية وطبقة PVD، حيث أن PVD هي عملية رؤية مباشرة.

تعقيد العملية

تعدين البلاستيك باستخدام PVD هو مسعى متعدد الخطوات يتضمن التنظيف، والمعالجة المسبقة، وتطبيق الطبقة الأساسية ومعالجتها، وأخيرًا، عملية PVD نفسها. يمكن أن يؤثر هذا التعقيد على وقت الإنتاج والتكلفة مقارنة بطرق التشطيب الأخرى.

اتخاذ الخيار الصحيح لهدفك

طلاء PVD هو تقنية ممتازة لتعزيز الأجزاء البلاستيكية، ولكن نجاح تطبيقها يعتمد على مواءمة العملية مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو لمسة نهائية زخرفية فاخرة: PVD هو خيار ممتاز لتحقيق مظاهر معدنية لامعة (كروم، نيكل ساتان، ذهب) على البلاستيك مثل ABS والبولي كربونات للسيارات أو مستحضرات التجميل أو المنتجات الاستهلاكية.

- إذا كان تركيزك الأساسي هو خاصية وظيفية: لتطبيقات مثل حماية EMI/RFI أو إنشاء أسطح عاكسة، تأكد من أن نظام البلاستيك والطبقة الأساسية المختار يمكنه تلبية متطلبات المتانة والبيئة للمنتج النهائي.

- إذا كنت في مرحلة التصميم المبكرة: اختر بلاستيكًا معروفًا بتوافقه مع PVD (مثل PC-ABS) واستشر أخصائي طلاء لضمان تحسين هندسة الجزء الخاص بك للعملية.

في النهاية، يرفع طلاء PVD البلاستيك بشكل فعال من ركيزة بسيطة إلى مادة ذات خصائص سطحية عالية الأداء.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| العملية الأساسية | PVD منخفض الحرارة (مثل الرش) مع طبقة أساسية للالتصاق |

| البلاستيك المناسب | ABS، البولي كربونات (PC)، مزيج PC-ABS، النايلون |

| الفوائد الرئيسية | لمسات معدنية زخرفية (كروم، ذهب)، حماية EMI/RFI، متانة معززة |

| التحديات الرئيسية | حساسية البلاستيك للحرارة، الحاجة إلى تطبيق دقيق للطبقة الأساسية، قيود تصميم الأجزاء |

ارفع مستوى مكوناتك البلاستيكية باستخدام حلول طلاء PVD المتقدمة من KINTEK. متخصصون في معدات ومستهلكات المختبرات، نقدم خدمات طلاء مخصصة تعزز مظهر ووظائف ومتانة أجزائك البلاستيكية. سواء كانت لتقليم السيارات، أو أغلفة الإلكترونيات، أو المنتجات الاستهلاكية، تضمن خبرتنا لمسة نهائية خالية من العيوب. اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكننا إضافة قيمة إلى مختبرك أو عملية التصنيع الخاصة بك!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هي عملية التصفيح بالضغط الساخن؟ الدليل الشامل للربط القوي والمتين للمواد

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- ما هي الحدادة بالكبس الساخن؟ إنشاء مكونات معدنية معقدة وعالية القوة

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي عملية التصفيح بالتفريغ الهوائي؟ تحقيق تشطيب مثالي ومتين للأشكال المعقدة