عمليات المعالجة الحرارية الأساسية الخمس للمعادن هي التقسية، والتلدين، والتطبيع، والتطبيع، والمعالجة السطحية. كل منها عبارة عن دورة تسخين وتبريد يتم التحكم فيها بدرجة عالية ومصممة لتغيير البنية الداخلية للمعدن عمدًا. الهدف هو التلاعب بخصائصه الميكانيكية - مثل الصلابة والمتانة والمطيلية - لتلبية المتطلبات الدقيقة لتطبيق معين.

المعالجة الحرارية لا تتعلق بجعل المعدن "أقوى" بشكل عام. إنها تتعلق بتعديل دقيق للمفاضلة بين الصلابة والمتانة عن طريق التحكم في البنية المجهرية البلورية للمعدن لتحقيق نتيجة هندسية يمكن التنبؤ بها.

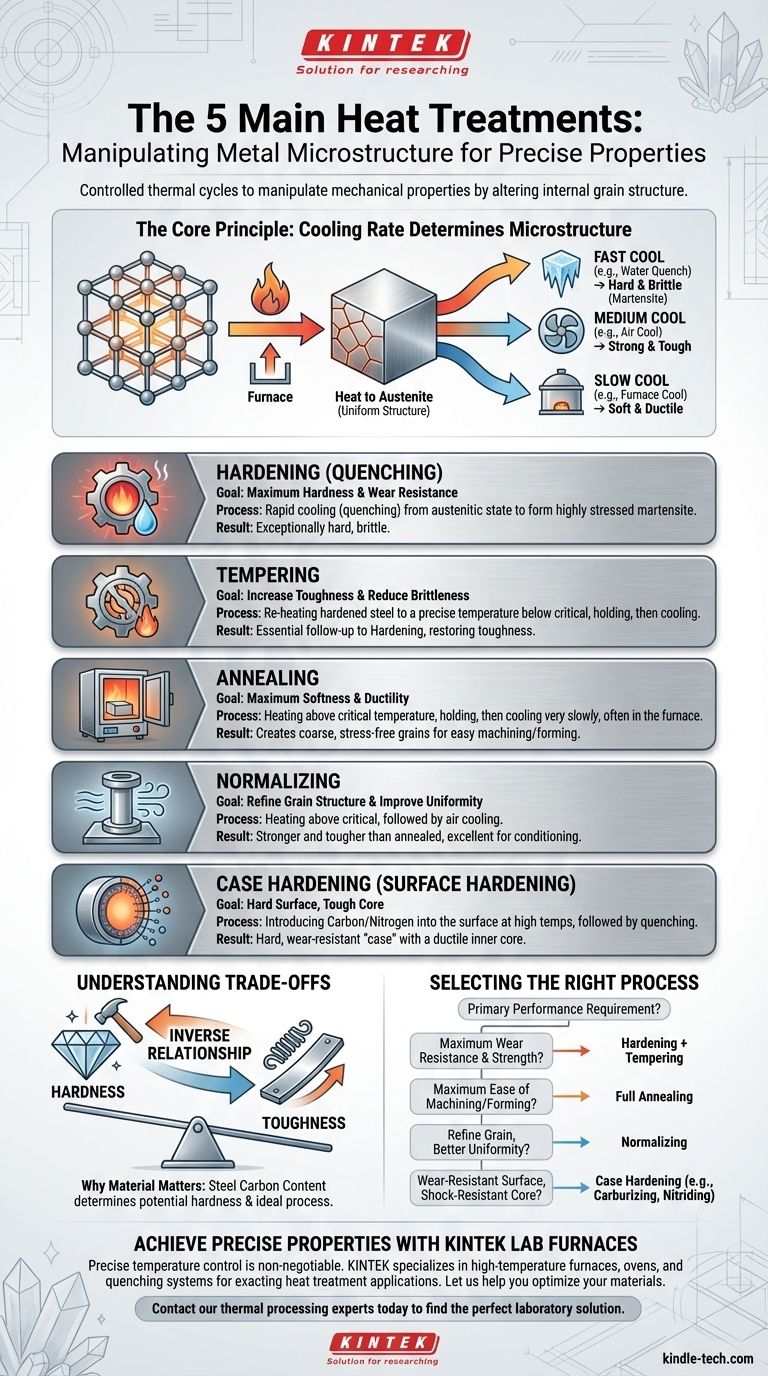

المبدأ الأساسي: التلاعب بالبنية المجهرية

لفهم المعالجة الحرارية، يجب عليك أولاً أن تفهم أن المعادن الصلبة لها بنية بلورية داخلية، غالبًا ما تسمى "بنية الحبيبات". يحدد حجم وشكل وتركيب هذه الحبيبات الخصائص الميكانيكية للمعدن.

دور درجة الحرارة والوقت

يؤدي تسخين جزء فولاذي فوق درجة حرارة حرجة (درجة حرارة "الأوستنة") إلى تحول بنيته البلورية إلى محلول صلب موحد يسمى الأوستنيت. ما يحدث بعد ذلك يتحدد بالكامل بمعدل التبريد.

التأثير الحاسم لمعدل التبريد

تحدد سرعة تبريد المعدن من حالته الأوستنيتية بنية مجهرية نهائية محددة. التبريد السريع جدًا يخلق بنية صلبة، بينما التبريد البطيء جدًا يخلق بنية ناعمة. كل عملية من العمليات الأساسية هي ببساطة طريقة محددة للتحكم في معدل التبريد هذا.

تفصيل العمليات الأساسية الخمس

تستهدف كل عملية نتيجة مميزة باتباع ملف تسخين وتبريد محدد. وبينما غالبًا ما يتم مناقشتها بشكل منفصل، فإن عمليات مثل التقسية والتلدين تُستخدم دائمًا تقريبًا معًا.

1. التقسية (الإخماد)

التقسية هي عملية مصممة لتحقيق أقصى قدر من الصلابة ومقاومة التآكل في مكون فولاذي.

يتم تسخين الجزء فوق درجة حرارته الحرجة لتشكيل الأوستنيت، ثم يتم تبريده بسرعة فائقة عن طريق غمره في وسط إخماد مثل الماء أو الزيت أو المحلول الملحي. هذا "يجمد" ذرات الكربون في بنية بلورية إبرية الشكل ومجهدة للغاية تسمى المارتنسيت، وهي صلبة وهشة بشكل استثنائي.

2. التلدين

الجزء الذي تم تقسيمه فقط يكون هشًا جدًا بحيث لا يمكن استخدامه عمليًا تقريبًا. التلدين هو العملية الأساسية اللاحقة التي تعيد المتانة.

يتم إعادة تسخين الجزء المقسى إلى درجة حرارة دقيقة أقل من نقطته الحرجة ويتم الاحتفاظ به لفترة زمنية محددة. تخفف هذه العملية الإجهادات الداخلية داخل بنية المارتنسيت، مما يقلل الصلابة قليلاً ولكنه يزيد المتانة والمطيلية بشكل كبير.

3. التخمير

التخمير هي عملية تستخدم لجعل المعدن ناعمًا ومطيلًا قدر الإمكان.

يتم تسخين المعدن فوق درجة حرارته الحرجة، ويتم الاحتفاظ به لضمان درجة حرارة موحدة، ثم يتم تبريده ببطء شديد، عادةً عن طريق تركه ليبرد داخل الفرن. يسمح هذا التبريد البطيء للحبيبات بإعادة التشكيل في بنية خشنة وخالية من الإجهاد يسهل تشكيلها أو تشكيلها أو ختمها.

4. التطبيع

التطبيع هي عملية تستخدم لتحسين بنية الحبيبات، مما يخلق مزيجًا أكثر اتساقًا ومرغوبًا من الصلابة والقوة مما هو عليه في الحالة المدرفلة أو الملدنة.

يتم تسخين الجزء فوق درجة حرارته الحرجة ثم يُسمح له بالتبريد في الهواء الساكن. معدل التبريد هذا أسرع من التبريد في الفرن (التخمير) ولكنه أبطأ بكثير من الإخماد (التقسية). والنتيجة هي بنية مجهرية دقيقة الحبيبات تكون أقوى وأكثر متانة من الجزء الملدن، مما يجعلها معالجة تكييف ممتازة قبل عملية التقسية النهائية.

5. المعالجة السطحية (تقسية السطح)

تخلق المعالجة السطحية مكونًا بخصائص مميزتين: سطح خارجي صلب جدًا ومقاوم للتآكل ("الطبقة السطحية") ولب داخلي أكثر نعومة ومتانة.

يتم ذلك عادةً على الفولاذ منخفض الكربون، والذي لا يمكن تقسيمه عن طريق الإخماد البسيط. تتضمن العملية إدخال عناصر مثل الكربون (الكربنة) أو النيتروجين (النتردة) في سطح الفولاذ عند درجات حرارة عالية. بعد هذا التغيير الكيميائي، يتم إخماد الجزء، مما يؤدي إلى تقوية الطبقة السطحية عالية الكربون فقط مع ترك اللب منخفض الكربون متينًا ومطيلًا.

فهم المفاضلات

اختيار المعالجة الحرارية هو دائمًا تمرين في إدارة التسويات. المفاضلة الأساسية هي بين الصلابة والمتانة.

العلاقة العكسية

الصلابة هي قدرة المادة على مقاومة التآكل والانبعاج. المتانة هي القدرة على امتصاص الطاقة والتشوه دون الكسر. بالنسبة لمعظم أنواع الفولاذ، ترتبط هاتان الخاصيتان عكسيًا.

كلما زادت الصلابة من خلال عملية مثل الإخماد، انخفضت متانة المادة، مما يجعلها أكثر هشاشة. كلما زادت المتانة من خلال عملية مثل التلدين أو التخمير، انخفضت صلابتها.

لماذا يهم اختيار المواد

تعتمد فعالية هذه العمليات كليًا على كيمياء المادة. العامل الأكثر أهمية للفولاذ هو محتواه من الكربون.

يمكن أن يصبح الفولاذ عالي الكربون صلبًا للغاية من خلال الإخماد، بينما لن يتصلب الفولاذ منخفض الكربون بشكل كبير بدون عملية مثل المعالجة السطحية. يحدد التركيب السبائكي المحدد درجات الحرارة المثالية وأوقات النقع ومعدلات التبريد المطلوبة.

اختيار العملية الصحيحة لتطبيقك

يجب أن يكون اختيارك للمعالجة الحرارية مدفوعًا مباشرة بمتطلبات الأداء الأساسية للمكون النهائي.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والقوة: طريقك هو التقسية (الإخماد) متبوعة مباشرة بالتلدين لاستعادة المتانة الضرورية.

- إذا كان تركيزك الأساسي هو أقصى سهولة في التشغيل الآلي أو التشكيل البارد: اختر التخمير الكامل لوضع المادة في ألين حالاتها الممكنة.

- إذا كان تركيزك الأساسي هو تحسين بنية حبيبات المكون الخام لتحقيق اتساق وقابلية تشغيل أفضل: التطبيع هو الخيار الصحيح.

- إذا كان تركيزك الأساسي هو سطح مقاوم للتآكل مع لب مقاوم للصدمات: أنت بحاجة إلى عملية معالجة سطحية مثل الكربنة أو النتردة.

في النهاية، إتقان المعالجة الحرارية يدور حول فهم كيفية استخدام الدورات الحرارية المتحكم فيها لإنتاج البنية المجهرية الدقيقة للوظيفة المطلوبة.

جدول الملخص:

| العملية | الهدف الأساسي | الخاصية الرئيسية |

|---|---|---|

| التقسية | أقصى صلابة ومقاومة للتآكل | تبريد سريع (إخماد) لتشكيل المارتنسيت |

| التلدين | زيادة المتانة وتقليل الهشاشة | تسخين الفولاذ المقسى إلى درجة حرارة محددة أقل من النقطة الحرجة |

| التخمير | أقصى نعومة ومطيلية | تبريد بطيء جدًا (غالبًا في الفرن) |

| التطبيع | تحسين بنية الحبيبات وتحسين الاتساق | تبريد بالهواء للحصول على نتيجة أقوى وأكثر متانة من التخمير |

| المعالجة السطحية | سطح صلب، لب متين | يضيف الكربون/النيتروجين إلى السطح قبل الإخماد |

تحقيق خصائص المواد الدقيقة باستخدام أفران مختبر KINTEK

يعد اختيار وتنفيذ المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية لأداء المكون الخاص بك. سواء كان تطبيقك يتطلب الصلابة القصوى من التقسية، أو قابلية التشغيل الآلي من التخمير، أو السطح المقاوم للتآكل من المعالجة السطحية، فإن التحكم الدقيق في درجة الحرارة أمر غير قابل للتفاوض.

تتخصص KINTEK في معدات المختبرات التي تحتاجها لإتقان هذه العمليات. تم تصميم مجموعتنا من الأفران ذات درجة الحرارة العالية، والأفران، وأنظمة الإخماد للتحكم الدقيق والتوحيد المطلوب لتطبيقات التقسية، والتلدين، والتخمير، والتطبيع، والمعالجة السطحية.

دعنا نساعدك على تحسين موادك. اتصل بخبرائنا في المعالجة الحرارية اليوم لمناقشة تحديات المعالجة الحرارية المحددة لديك والعثور على الحل المختبري الأمثل.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- ما هي أهمية جهاز التجانس عالي القص في تحضير الأغشية؟ ضمان أداء صب فائق

- لماذا يُصنف الترسيب ضمن التغير الفيزيائي؟ فهم الأساس الجزيئي لانتقالات الطور

- ما الفرق بين PPF والطلاء؟ درع مقابل غلاف أملس لسيارتك

- ما هو التطبيق الصناعي للجرافيت كمادة تشحيم؟ دليل لحلول درجات الحرارة والضغط القصوى

- ما هي تطبيقات مادة الجرافيت؟ الاستفادة من الحرارة الشديدة والدقة للعمليات الصناعية

- كيف يؤثر الفحم الحيوي على غلة المحاصيل؟ دليل لزيادة صحة التربة والإنتاجية على المدى الطويل

- ماذا يسمى التلبيد بالبلازما الشرارية أيضًا؟ إطلاق العنان لـ FAST للمواد المتقدمة

- ما هو التطبيق الواقعي لتداخل الأغشية الرقيقة؟ من النظارات المضادة للانعكاس إلى أشباه الموصلات عالية التقنية