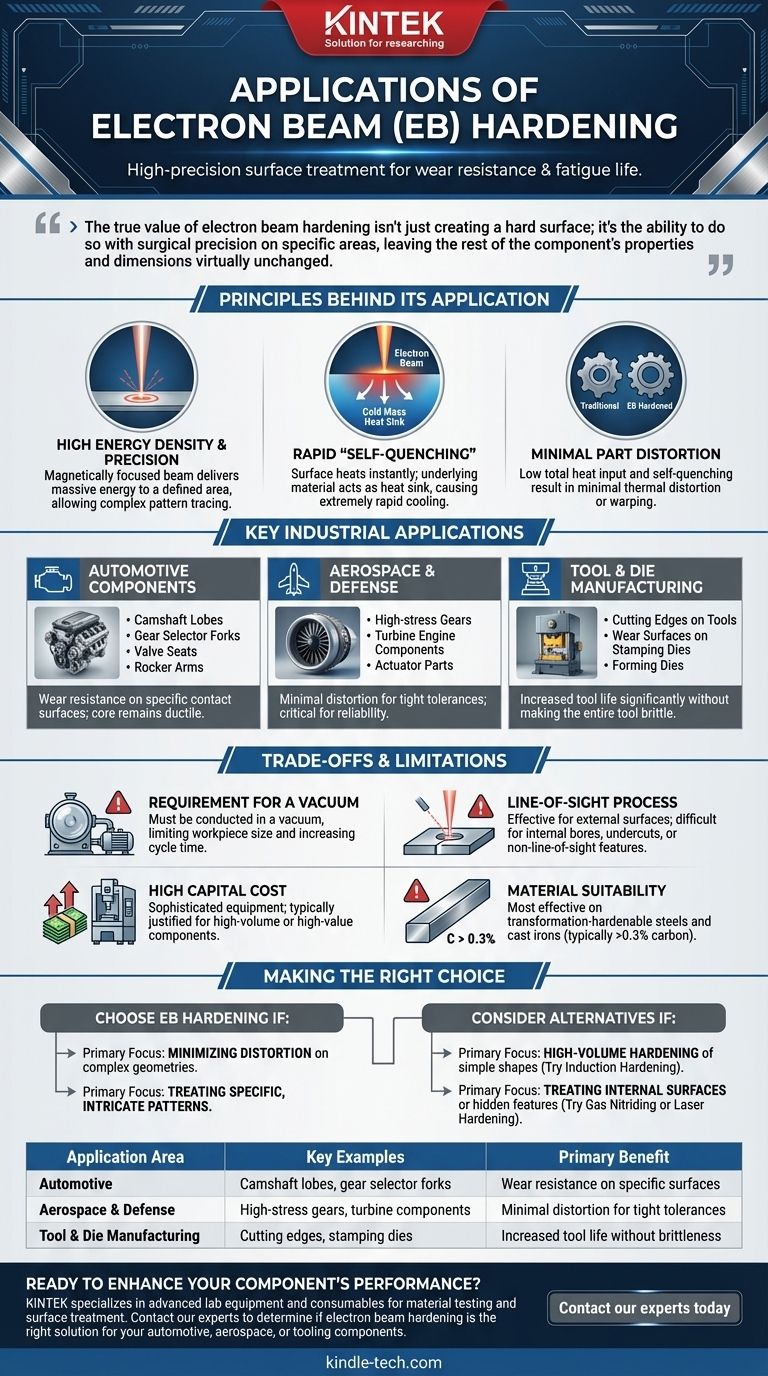

في جوهرها، تعتبر تقوية الشعاع الإلكتروني (EB) طريقة معالجة سطحية عالية الدقة تستخدم لزيادة مقاومة التآكل وعمر التعب للمكونات الفولاذية والحديد الزهر الحيوية. تجد تطبيقاتها الأساسية في صناعات السيارات والفضاء وتصنيع الأدوات حيث تتطلب صلابة مستهدفة على الأجزاء المعقدة بأقل قدر من التشوه.

القيمة الحقيقية لتقوية الشعاع الإلكتروني لا تكمن فقط في إنشاء سطح صلب؛ بل هي القدرة على القيام بذلك بدقة جراحية على مناطق محددة، مع ترك خصائص وأبعاد باقي المكون دون تغيير تقريبًا.

المبادئ وراء تطبيقها

لفهم أين تتفوق تقوية الشعاع الإلكتروني، يجب عليك أولاً فهم مزاياها الأساسية على الطرق التقليدية. هذه المزايا تحدد مباشرة تطبيقاتها المثالية.

كثافة طاقة عالية ودقة

تستخدم العملية شعاعًا من الإلكترونات عالية السرعة مركزًا مغناطيسيًا لتوصيل كمية هائلة من الطاقة إلى منطقة صغيرة جدًا ومحددة بدقة على سطح المكون. هذا يسمح بتتبع دقيق للأنماط المعقدة.

"التبريد الذاتي" السريع

يسخن الشعاع الطبقة السطحية على الفور تقريبًا. بمجرد أن ينتقل الشعاع، تعمل الكتلة الكبيرة الباردة للمادة الأساسية كمشتت حراري مثالي، وتسحب الحرارة بعيدًا عن السطح بمعدل عالٍ للغاية. هذا التأثير للتبريد الذاتي هو ما يخلق التركيب المارتنسيتي المقسى.

أقل تشوه للأجزاء

نظرًا لأن الحرارة تُطبق على السطح فقط ولفترة قصيرة جدًا، فإن إجمالي مدخل الحرارة إلى المكون منخفض بشكل ملحوظ. هذا، بالإضافة إلى التبريد الذاتي، يعني أن هناك القليل جدًا من التشوه الحراري أو الالتواء أو التغير في الأبعاد الشائع مع التقسية بالفرن أو الحث.

التطبيقات الصناعية الرئيسية بالتفصيل

الخصائص الفريدة لتقوية الشعاع الإلكتروني تجعلها الحل المفضل للمكونات المحددة والمتطلبة.

مكونات السيارات

هذا هو أكبر مجال للتطبيق، مدفوعًا بالحاجة إلى أجزاء عالية الأداء وخفيفة الوزن في الإنتاج الضخم.

تشمل الأمثلة الرئيسية فصوص عمود الكامات، وشوكات اختيار التروس، ومقاعد الصمامات، وأذرع الروك. تتطلب هذه الأجزاء مقاومة تآكل استثنائية على أسطح تلامس محددة جدًا بينما يظل القلب مرنًا وقويًا.

الفضاء والدفاع

في هذا القطاع، الأداء والموثوقية لهما أهمية قصوى. تُستخدم تقوية الشعاع الإلكتروني على المكونات الحيوية حيث لا يُسمح بالفشل.

تشمل التطبيقات معالجة أسطح التروس عالية الإجهاد، ومكونات محركات التوربينات، وأجزاء المشغلات. التشوه الأدنى أمر بالغ الأحديد للحفاظ على التفاوتات الضيقة المطلوبة في هندسة الطيران.

تصنيع الأدوات والقوالب

يعتمد طول عمر الأدوات والقوالب بالكامل على صلابة ومتانة أسطح عملها.

تُستخدم تقوية الشعاع الإلكتروني لإنشاء حواف قطع صلبة للغاية على الأدوات أو لتقوية أسطح التآكل بشكل انتقائي على قوالب الختم والتشكيل. هذا يزيد من عمر الأداة بشكل كبير دون جعل الأداة بأكملها هشة.

فهم المفاضلات والقيود

لا توجد عملية مثالية. تتطلب الموضوعية الاعتراف بقيود تقوية الشعاع الإلكتروني، والتي غالبًا ما تحدد متى لا يجب استخدامها.

متطلبات الفراغ

يجب أن تتم العملية في غرفة مفرغة لمنع الإلكترونات من الاصطدام بجزيئات الهواء. هذا يحد من حجم قطعة العمل ويمكن أن يزيد من وقت الدورة لضخ الغرفة.

عملية خط البصر

يسير شعاع الإلكترون في خط مستقيم. هذا يعني أنه فعال للغاية لمعالجة الأسطح الخارجية ولكنه لا يستطيع بسهولة تقوية الثقوب الداخلية، أو التجاويف، أو الميزات الأخرى التي ليست في خط بصره المباشر.

تكلفة رأسمالية عالية

معدات تقوية الشعاع الإلكتروني متطورة وتمثل استثمارًا رأسماليًا كبيرًا. لذلك، عادةً ما يكون استخدامها مبررًا لسلاسل الإنتاج ذات الحجم الكبير أو للمكونات ذات القيمة العالية جدًا حيث تفوق فوائد الأداء التكلفة.

ملاءمة المواد

تكون العملية أكثر فعالية على المواد القادرة على التقسية بالتحول، وبشكل أساسي الفولاذ والحديد الزهر بمحتوى كربون كافٍ (عادةً >0.3%). وهي غير مناسبة للسبائك غير الحديدية أو الفولاذ الذي لا يمكن تقسيته بالتبريد.

اتخاذ الخيار الصحيح لمكونك

يتطلب اختيار عملية تقوية السطح مطابقة نقاط قوة التكنولوجيا مع هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو تقليل التشوه في الأشكال الهندسية المعقدة: فإن تقوية الشعاع الإلكتروني خيار استثنائي، وغالبًا ما يكون متفوقًا على التقسية بالحث أو التقسية الشاملة.

- إذا كان تركيزك الأساسي هو معالجة أنماط محددة ومعقدة على السطح: فإن التحكم الدقيق في شعاع الإلكترون يسمح بأنماط تقوية لا تستطيع الطرق الأخرى تكرارها بسهولة.

- إذا كان تركيزك الأساسي هو التقسية بكميات كبيرة للأشكال البسيطة: قد تكون التقسية بالحث التقليدية حلاً أكثر فعالية من حيث التكلفة.

- إذا كان تركيزك الأساسي هو معالجة الأسطح الداخلية أو الميزات المخفية: ستحتاج إلى التفكير في طرق بديلة مثل النيترة الغازية أو التقسية بالليزر، والتي يمكنها الوصول إلى المناطق التي لا تقع في خط البصر.

من خلال فهم هذه المبادئ الأساسية، يمكنك تحديد تقوية الشعاع الإلكتروني بثقة للتطبيقات التي لا يمكن المساومة فيها على الدقة والأداء والاستقرار الأبعادي.

جدول الملخص:

| مجال التطبيق | أمثلة رئيسية | الفائدة الأساسية |

|---|---|---|

| السيارات | فصوص عمود الكامات، شوكات اختيار التروس | مقاومة التآكل على أسطح محددة |

| الفضاء والدفاع | تروس عالية الإجهاد، مكونات التوربينات | أقل تشوه لتحقيق تفاوتات ضيقة |

| تصنيع الأدوات والقوالب | حواف القطع، قوالب الختم | زيادة عمر الأداة دون هشاشة |

هل أنت مستعد لتعزيز أداء مكوناتك بتقسية دقيقة؟

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية لاختبار المواد ومعالجة الأسطح. يمكن لخبرتنا أن تساعدك في تحديد ما إذا كانت تقوية الشعاع الإلكتروني هي الحل المناسب لمكونات السيارات أو الفضاء أو الأدوات الخاصة بك، مما يضمن مقاومة تآكل فائقة وأقل تشوه.

اتصل بخبرائنا اليوم لمناقشة تطبيقك المحدد واكتشاف القيمة التي يمكننا إضافتها إلى مختبرك أو عملية الإنتاج.

دليل مرئي

المنتجات ذات الصلة

- قالب ضغط مضاد للتشقق للاستخدام المخبري

- مناخل ومكائن اختبار معملية

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- معقم المختبر المعقم الأوتوكلاف البخاري بالضغط العمودي لشاشات الكريستال السائل من النوع الأوتوماتيكي

يسأل الناس أيضًا

- ما هي مزايا استخدام قوالب الجرافيت عالية القوة في التلبيد بالضغط الساخن للمركبات القائمة على Ti6Al4V؟

- ما هو دور قوالب الجرافيت أثناء الضغط الساخن لسيراميك LSLBO؟ ضروري للإلكتروليتات عالية الكثافة

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية القوة أثناء الضغط الساخن الفراغي؟ تعزيز الدقة في مركبات النحاس والألومنيوم والمنغنيز

- ما هي الوظائف المحددة لقوالب الجرافيت في عملية التلبيد بالضغط الساخن الفراغي؟ رؤى الخبراء للسيراميك

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية النقاء أثناء الضغط الساخن؟ تحسين تلبيد كربيد البورون عند 1850 درجة مئوية