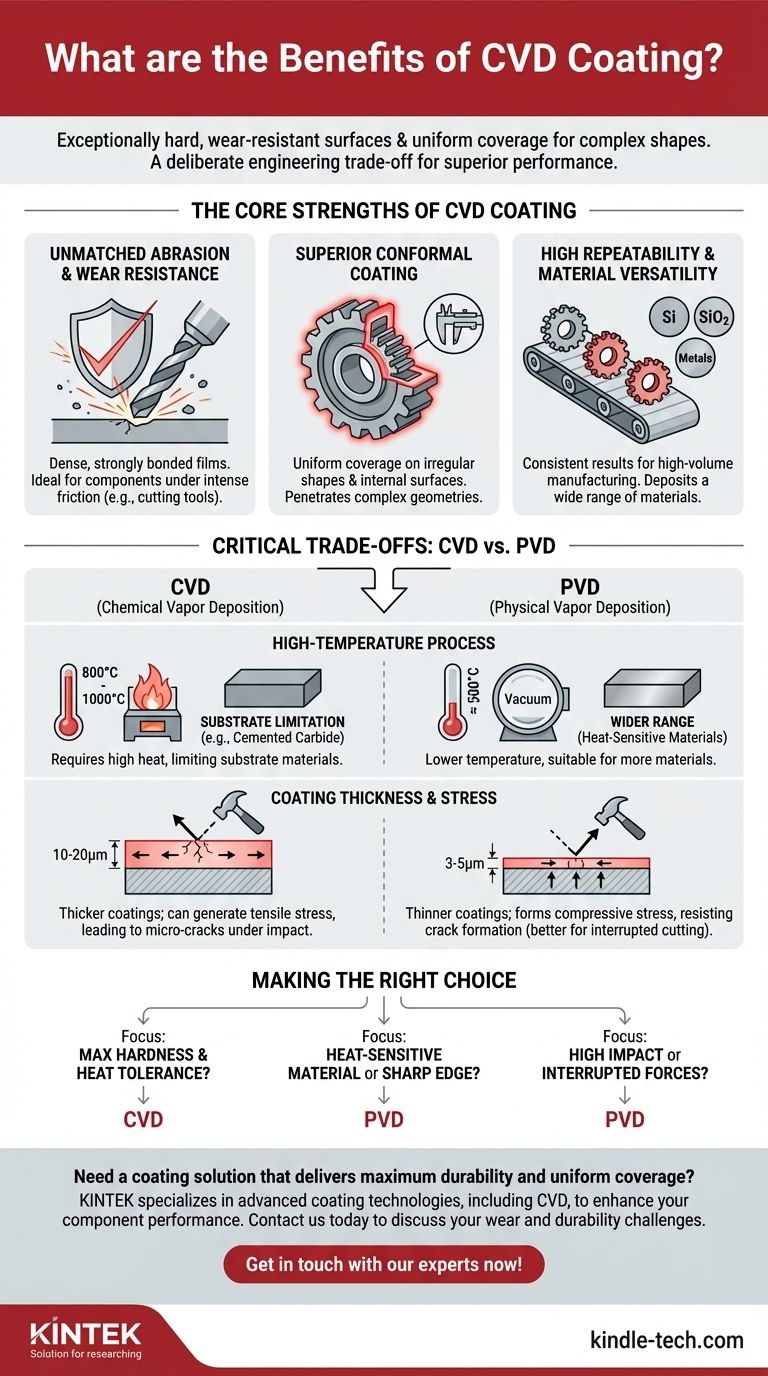

في جوهره، يتفوق طلاء الترسيب الكيميائي للبخار (CVD) في إنشاء أسطح صلبة للغاية ومقاومة للتآكل، وتوفير تغطية موحدة على الأشكال المعقدة وغير المنتظمة. تحظى هذه العملية بتقدير كبير للتطبيقات التي تكون فيها المتانة والطلاء الكامل والمتساوي هي الأهداف الهندسية الأساسية، كما هو الحال في أدوات القطع مثل لقم الثقب والمطاحن الطرفية.

قرار استخدام CVD هو مقايضة هندسية مدروسة. تحصل على مقاومة تآكل فائقة وتغطية متطابقة على حساب عملية درجات حرارة عالية تحد من المواد التي يمكنك طلاءها ويمكن أن تُحدث إجهادات داخلية.

نقاط القوة الأساسية لطلاء CVD

تنبع فوائد CVD مباشرة من عملية الترسيب الفريدة، حيث تتفاعل المواد الكيميائية الأولية عند درجات حرارة عالية لتشكيل طبقة صلبة على سطح الركيزة. تؤدي هذه الطريقة إلى مزايا مميزة لتطبيقات صناعية محددة.

مقاومة تآكل واحتكاك لا مثيل لها

الفائدة الأساسية لطلاء CVD هي مقاومته الفائقة للتآكل والاحتكاك. تكون الأغشية التي يتم إنشاؤها من خلال هذه العملية كثيفة ومترابطة بقوة مع الركيزة.

وهذا يجعل CVD خيارًا مثاليًا للمكونات المعرضة للاحتكاك الشديد والقوى الكاشطة، وغالبًا ما يتفوق على الطرق الأخرى في اختبارات المتانة البحتة.

طلاء متطابق فائق

يتميز CVD بقدرة فريدة على طلاء الأسطح ذات الأشكال غير المنتظمة بتوحيد عالٍ. يُشار إلى هذا غالبًا على أنه "تغطية جيدة للخطوات".

نظرًا لأن الطلاء يتكون من تفاعل كيميائي من طور غازي، فإنه يمكن أن يخترق ويتشكل بالتساوي داخل الأشكال الهندسية المعقدة والشقوق والأسطح الداخلية حيث قد تفشل طرق الرؤية المباشرة.

قابلية تكرار عالية وتنوع المواد

توفر عملية CVD قابلية تكرار ممتازة، وهو أمر بالغ الأهمية للتصنيع بكميات كبيرة حيث يكون الاتساق أمرًا بالغ الأهمية.

علاوة على ذلك، فهي تقنية متعددة الاستخدامات للغاية وقادرة على ترسيب مجموعة واسعة من المواد، بما في ذلك الأغشية العازلة (مثل ثاني أكسيد السيليكون)، وأشباه الموصلات، والمعادن، ومركبات معدنية عضوية مختلفة.

فهم المقايضات الحاسمة: CVD مقابل PVD

لفهم فوائد CVD حقًا، من الضروري مقارنتها ببديلها الأكثر شيوعًا، الترسيب الفيزيائي للبخار (PVD). لا تتعلق الاختلافات بأيهما "أفضل" بل بأيهما مناسب لتطبيق معين.

تحدي درجات الحرارة العالية

CVD هي عملية درجات حرارة عالية، تعمل عادةً بين 800 درجة مئوية و 1000 درجة مئوية. هذه الحرارة ضرورية لدفع التفاعلات الكيميائية.

النتيجة الرئيسية هي أن مادة الركيزة يجب أن تكون قادرة على تحمل درجات الحرارة هذه دون تشوه أو فقدان خصائصها. وهذا يحد من CVD بشكل أساسي للمواد مثل الكربيد الأسمنتي. في المقابل، يعمل PVD عند درجات حرارة أقل بكثير (حوالي 500 درجة مئوية)، مما يجعله مناسبًا لمجموعة أوسع من المواد الحساسة للحرارة.

تأثير سمك الطلاء والإجهاد

تكون طلاءات CVD عمومًا أكثر سمكًا (10-20 ميكرومتر) من طلاءات PVD (3-5 ميكرومتر). بينما يساهم هذا السمك في مقاومة التآكل، فإنه يمكن أن يخلق مشكلة أيضًا.

أثناء مرحلة التبريد بعد الترسيب، يمكن أن تولد هذه الطبقة السميكة إجهاد شد كبير. يمكن أن يؤدي هذا الإجهاد إلى تكوين شقوق دقيقة وصغيرة في الطلاء.

تحت تأثير خارجي أو إجهاد دوري، كما هو الحال في عمليات القطع المتقطعة مثل التفريز، يمكن أن تنتشر هذه الشقوق وتتسبب في تقشر الطلاء أو تفتته. على العكس من ذلك، تميل طلاءات PVD إلى التكون بإجهاد ضغط، مما يساعد على مقاومة تكون الشقوق ويجعلها أكثر ملاءمة لمثل هذه التطبيقات.

اختيار الخيار الصحيح لتطبيقك

يتطلب اختيار تقنية الطلاء الصحيحة فهمًا واضحًا لمادة مكونك، وهندسته، وبيئة تشغيله.

- إذا كان تركيزك الأساسي على أقصى صلابة ومقاومة للتآكل لجزء يتحمل الحرارة: CVD هو خيار ممتاز نظرًا لطلاءه السميك والمتين والمترابط جيدًا.

- إذا كان تركيزك الأساسي على طلاء مادة حساسة للحرارة أو الحفاظ على حافة حادة جدًا: درجات حرارة المعالجة المنخفضة والطبقات الرقيقة لـ PVD هي الحل الأفضل.

- إذا كان تركيزك الأساسي على الأداء في تطبيق ذي تأثير عالٍ أو قوى متقطعة: غالبًا ما يُفضل PVD لأن إجهاد الضغط فيه يقاوم تكون الشقوق التي يمكن أن تؤدي إلى فشل الطلاء.

في النهاية، فهم هذه الاختلافات الأساسية في العملية هو المفتاح لاختيار الطلاء الذي يعزز حقًا أداء مكونك وعمره الافتراضي.

جدول الملخص:

| الفائدة | الخاصية الرئيسية | الأفضل لـ |

|---|---|---|

| مقاومة تآكل لا مثيل لها | أغشية كثيفة، مترابطة بقوة | أدوات القطع، المكونات تحت الاحتكاك الشديد |

| طلاء متطابق فائق | تغطية موحدة على الأشكال الهندسية المعقدة | الأجزاء ذات الشقوق والأسطح الداخلية |

| قابلية تكرار عالية وتنوع | نتائج متسقة؛ مجموعة واسعة من المواد | التصنيع بكميات كبيرة |

| مقايضة حرجة | اعتبار | بديل |

| عملية درجات حرارة عالية | تحد من مواد الركيزة (مثل الكربيد الأسمنتي) | PVD للمواد الحساسة للحرارة |

| طلاءات سميكة وإجهاد شد | احتمال حدوث شقوق دقيقة تحت التأثير | PVD لعمليات القطع المتقطعة |

هل تحتاج إلى حل طلاء يوفر أقصى قدر من المتانة والتغطية الموحدة؟

تتخصص KINTEK في تقنيات الطلاء المتقدمة، بما في ذلك CVD، لتعزيز أداء وعمر مكوناتك الحيوية. تضمن خبرتنا حصولك على الطلاء المناسب لمادتك المحددة وهندستها ومتطلبات التشغيل.

اتصل بنا اليوم لمناقشة كيف يمكن لخدمات طلاء CVD الخاصة بنا حل تحديات التآكل والمتانة لديك. دعنا نحسن أداء مكونك معًا.

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- أدوات قطع الماس CVD الفارغة للتشغيل الدقيق

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي نظرية الترسيب الفيزيائي للبخار؟ دليل لمبادئ طلاء PVD

- ما هي طرق تصنيع الأغشية الرقيقة؟ دليل لتقنيات الترسيب الفيزيائي للبخار (PVD) مقابل الترسيب الكيميائي للبخار (CVD)

- ما هي إيجابيات وسلبيات MOCVD؟ دليل لتصنيع أشباه الموصلات عالية الدقة

- ما الفرق بين الترسيب الكيميائي للبخار (CVD) والطلاء بالرش (Sputter Coating)؟ اختر طريقة ترسيب الأغشية الرقيقة المناسبة

- ما هي وظيفة مولد التفاعل الخارجي في نظام التلميع بالترسيب الكيميائي للبخار (CVD)؟ تحقيق تحكم دقيق في الطلاء

- ما هي عملية التذرية المغنطرونية (Magnetron Sputtering)؟ دليل للطلاء الفعال للأغشية الرقيقة

- ما هو نوع مصدر الطاقة المستخدم في الرش المهبطي بالترددات الراديوية؟ حلول التيار المتردد عالي التردد للمواد العازلة

- ما هي طريقة الترسيب التي توفر حلاً للمواد الحساسة للحرارة؟ الترسيب الفيزيائي للبخار: البديل الآمن للترسيب الكيميائي للبخار