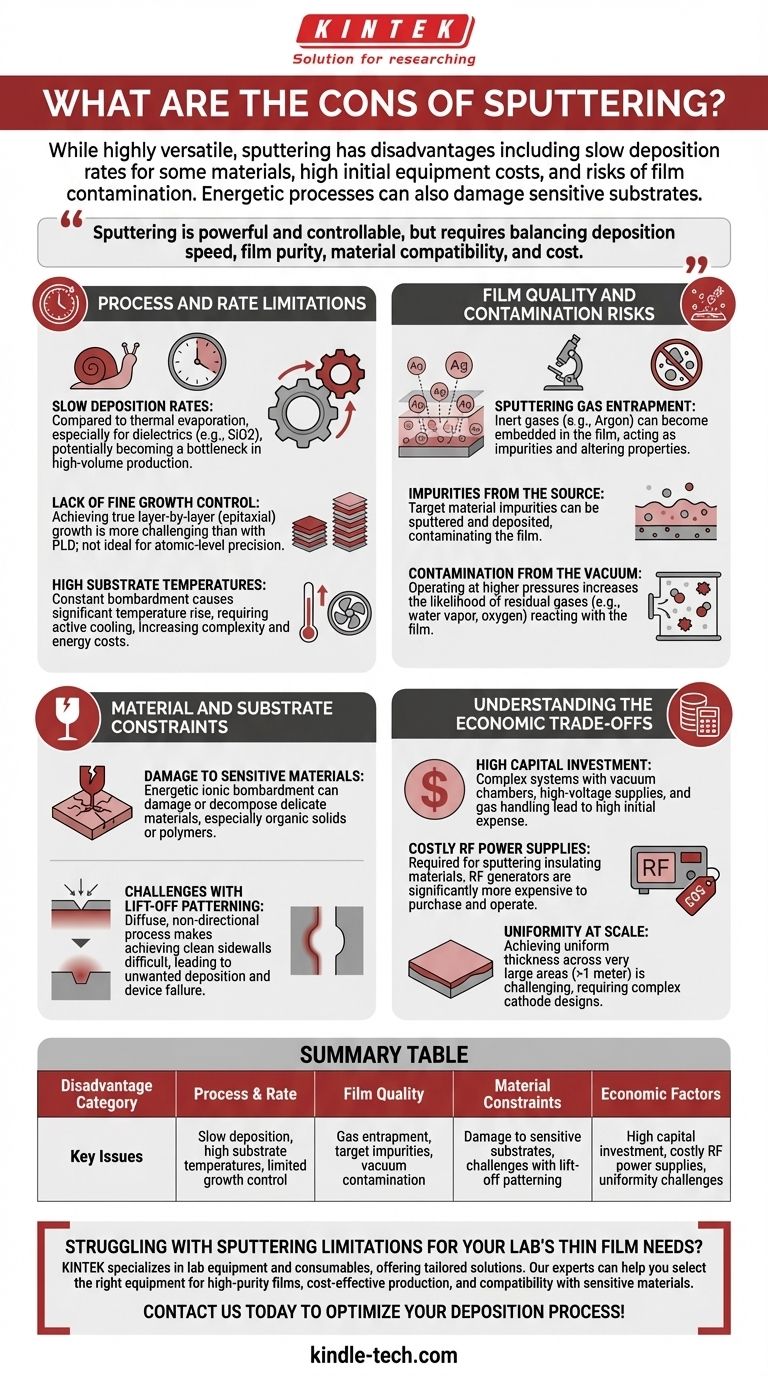

على الرغم من مرونته العالية، فإن العيوب الأساسية للرش هي معدلات الترسيب البطيئة نسبيًا لبعض المواد، والتكاليف الأولية المرتفعة للمعدات، والمخاطر الكامنة في تلوث الفيلم. كما أن الطبيعة النشطة للعملية يمكن أن تلحق الضرر بالركائز أو المواد الحساسة.

الرش هو طريقة ترسيب قوية وقابلة للتحكم، ولكنه ليس خاليًا من المقايضات الكبيرة. تنبع عيوبه الرئيسية من فيزياء القصف الأيوني وبيئة الفراغ، مما يخلق توازنًا دقيقًا بين سرعة الترسيب ونقاء الفيلم وتوافق المواد والتكلفة الإجمالية.

قيود العملية والمعدل

الرش هو عملية فيزيائية، وتفرض آلياته العديد من القيود التشغيلية التي يمكن أن تؤثر على إنتاجية التصنيع ودقته.

معدلات الترسيب البطيئة

مقارنة بالتبخير الحراري، يمكن أن يكون الرش عملية أبطأ بكثير، خاصة بالنسبة لبعض المواد مثل العوازل (على سبيل المثال، SiO2). يمكن أن يمثل هذا عنق زجاجة كبيرًا في بيئات الإنتاج ذات الحجم الكبير حيث يكون وقت الدورة أمرًا بالغ الأهمية.

نقص التحكم الدقيق في النمو

يعد تحقيق نمو طبقة تلو الأخرى (النمو البلوري) أكثر صعوبة باستخدام الرش مقارنة بتقنيات مثل الترسيب بالليزر النبضي (PLD). في حين أن الرش يوفر تحكمًا جيدًا في السماكة، إلا أنه ليس الطريقة المثلى للتطبيقات التي تتطلب دقة على المستوى الذري.

درجات حرارة الركيزة العالية

يمكن أن يتسبب القصف المستمر للجسيمات في ارتفاع درجة حرارة الركيزة بشكل كبير. يتطلب هذا أنظمة تبريد نشطة، مما يزيد من التعقيد، ويرفع تكاليف الطاقة، ويمكن أن يقلل من معدلات الإنتاج الإجمالية.

جودة الفيلم ومخاطر التلوث

تعتمد جودة الفيلم المرشوش بشكل كبير على بيئة العملية، مما يقدم العديد من المصادر المحتملة للتلوث.

احتباس غاز الرش

يمكن أن تُدمج الغازات الخاملة المستخدمة لإنشاء البلازما (عادةً الأرجون) أو تُحتبس داخل الغشاء الرقيق المتنامي. تعمل ذرات الغاز المحتبسة هذه كشوائب ويمكن أن تغير الخصائص الميكانيكية أو الكهربائية للفيلم.

الشوائب من المصدر

المادة المصدر، أو الهدف (target)، ليست نقية أبدًا. يمكن رش الشوائب الموجودة داخل الهدف جنبًا إلى جنب مع المادة المطلوبة وترسيبها على الركيزة، مما يلوث الفيلم النهائي.

التلوث من الفراغ

غالبًا ما يعمل الرش عند ضغط أعلى (فراغ أسوأ) من العمليات مثل التبخير. يزيد هذا من احتمالية تفاعل الغازات المتبقية في الحجرة (مثل بخار الماء أو الأكسجين) مع الفيلم أو اندماجها فيه.

قيود المواد والركائز

إن الطبيعة عالية الطاقة للرش تجعله غير مناسب لبعض أنواع المواد وعمليات التصنيع.

تلف المواد الحساسة

يمكن أن يتسبب القصف الأيوني النشط بسهولة في إتلاف أو تحلل المواد الحساسة. وهذا ينطبق بشكل خاص على المواد العضوية الصلبة أو البوليمرات، التي قد لا تتحمل عملية الرش.

تحديات نمذجة الرفع (Lift-Off Patterning)

"الرفع" هو تقنية شائعة لنمذجة الأغشية الرقيقة. ومع ذلك، فإن الرش عملية منتشرة وغير موجهة، مما يجعل تحقيق الجدران الجانبية النظيفة والحادة المطلوبة للرفع الناجح أمرًا صعبًا للغاية. يمكن أن يؤدي هذا إلى ترسيب غير مرغوب فيه للفيلم على الجدران الجانبية للنمط، مما يتسبب في فشل الجهاز.

فهم المقايضات الاقتصادية

بالإضافة إلى القيود التقنية، ينطوي الرش على اعتبارات مالية وتشغيلية كبيرة.

استثمار رأسمالي مرتفع

أنظمة الرش هي آلات معقدة تتطلب حجرات تفريغ متطورة، ومزودات طاقة عالية الجهد، وأنظمة مناولة الغاز. يؤدي هذا إلى نفقات رأسمالية أولية عالية مقارنة بطرق الترسيب الأبسط.

مزودات طاقة تردد لاسلكي (RF) باهظة الثمن

لرش المواد العازلة للكهرباء، يلزم وجود مزود طاقة بالتردد اللاسلكي (RF) بدلاً من مصدر تيار مستمر أبسط. مولدات التردد اللاسلكي أغلى بكثير في الشراء والتشغيل.

التوحيد القياسي على نطاق واسع

في حين أنه ممتاز للركائز الأصغر، فإن تحقيق سماكة فيلم موحدة للغاية عبر مساحات كبيرة جدًا (على سبيل المثال، > 1 متر) يمكن أن يكون تحديًا. غالبًا ما يتطلب تصميمات كاثود معقدة لضمان أن كثافة البلازما متساوية عبر سطح الهدف بأكمله.

هل الرش هو الخيار الصحيح لتطبيقك؟

يتطلب اختيار تقنية الترسيب مواءمة إمكانيات العملية مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الأغشية عالية النقاء للإلكترونيات الحساسة: يجب أن تأخذ في الاعتبار احتباس الغاز المحتمل وأن تستثمر في أهداف عالية النقاء وأنظمة تفريغ ممتازة للتخفيف من التلوث.

- إذا كان تركيزك الأساسي هو التصنيع عالي الحجم: يجب نمذجة معدلات الترسيب البطيئة لبعض المواد وتكاليف الطاقة العالية بعناية لتحديد ما إذا كانت التكلفة لكل قطعة مقبولة.

- إذا كان تركيزك الأساسي هو الترسيب على ركائز حساسة أو عضوية: قد تجعل القصف الأيوني المتأصل والتسخين الرش غير مناسب، ويجب النظر في طرق بديلة "أكثر لطفًا".

من خلال موازنة هذه القيود مقابل نقاط قوة الرش في التصاق الفيلم وتنوع المواد، يمكنك اتخاذ قرار سليم من الناحية التقنية ومجدٍ اقتصاديًا لمشروعك.

جدول الملخص:

| فئة العيوب | القضايا الرئيسية |

|---|---|

| العملية والمعدل | الترسيب البطيء، درجات حرارة الركيزة العالية، تحكم محدود في النمو |

| جودة الفيلم | احتباس الغاز، شوائب الهدف، تلوث الفراغ |

| قيود المواد | تلف الركائز الحساسة، تحديات نمذجة الرفع |

| العوامل الاقتصادية | استثمار رأسمالي مرتفع، مزودات طاقة RF باهظة الثمن، تحديات التوحيد القياسي |

هل تعاني من قيود الرش لاحتياجات الأغشية الرقيقة في مختبرك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم حلولًا مخصصة للتغلب على تحديات الترسيب. يمكن لخبرائنا مساعدتك في اختيار المعدات المناسبة لضمان أغشية عالية النقاء، وإنتاج فعال من حيث التكلفة، وتوافق مع المواد الحساسة. اتصل بنا اليوم لتحسين عملية الترسيب الخاصة بك وتحقيق نتائج فائقة!

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- قارب التبخير للمواد العضوية

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- قارب تبخير سيراميك مطلي بالألمنيوم لترسيب الأغشية الرقيقة

- مجموعة قوارب التبخير الخزفية بوتقة الألومينا للاستخدام المختبري

يسأل الناس أيضًا

- ما هو القصف (Sputtering) في فيزياء البلازما؟ دليل لترسيب الأغشية الرقيقة بدقة

- ما هو الترسيب الكيميائي للبخار للجسيمات النانوية؟ دليل لتصنيع المواد النانوية عالية النقاء

- ما هي إيجابيات وسلبيات الترسيب الفيزيائي للبخار؟ دليل لطلاء PVD مقابل CVD

- ما هي فوائد استخدام فوهات الغاز مزدوجة الأنبوب في ترسيب البخار الكيميائي بالليزر (LCVD)؟ زيادة موثوقية النظام والتحكم في جودة الفيلم

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب

- ما هي العيوب الرئيسية للترسيب الكيميائي للبخار (CVD)؟ التنقل في تحديات تصنيع الأغشية الرقيقة

- ما هي المزايا الرئيسية لاستخدام ترسيب البخار الكيميائي (CVD) في تقنية CMOS؟ فتح الدقة في تصنيع الأجهزة ثلاثية الأبعاد

- ما هي عملية التلبيد بالليزر؟ دليل للتصنيع الإضافي للأجزاء المعقدة