الأساليب الأساسية للمعالجة الحرارية هي عمليات مميزة مصممة للتلاعب بخصائص المعدن عن طريق التحكم في دورة تسخينه وتبريده. تشمل الفئات الأكثر شيوعًا التلدين، والتطبيع، والتصليد (الذي يعتمد على التبريد السريع)، والتطبيع، حيث تنتج كل طريقة مزيجًا مختلفًا من الصلابة والمتانة والمطيلية في المادة النهائية.

المعالجة الحرارية ليست عملية واحدة، بل هي مجموعة من الإجراءات المتحكم فيها التي تتضمن تسخين المعدن، والأهم من ذلك، تبريده بمعدل محدد. يعتمد اختيار الطريقة كليًا على النتيجة المرجوة، سواء كان ذلك تحقيق أقصى صلابة، أو زيادة النعومة والمطيلية، أو تخفيف الإجهاد الداخلي.

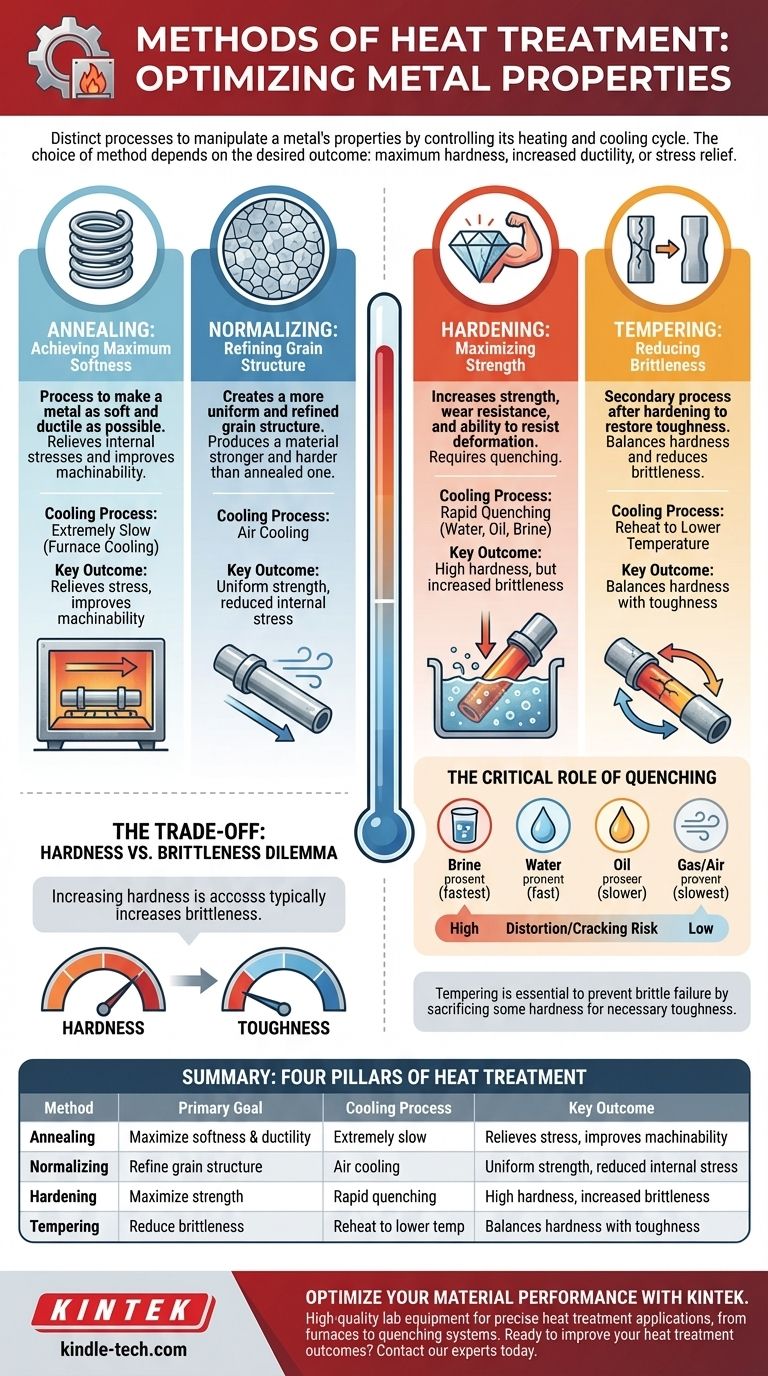

الركائز الأربع للمعالجة الحرارية

لفهم المعالجة الحرارية، من الأفضل تصنيف الطرق حسب هدفها الأساسي. كل عملية تغير البنية البلورية الداخلية للمعدن، والمعروفة باسم بنيته المجهرية، لتحقيق مجموعة محددة من الخصائص الميكانيكية.

التلدين: تحقيق أقصى نعومة

التلدين هو عملية تستخدم لجعل المعدن ناعمًا ومطيلًا قدر الإمكان. يتم ذلك غالبًا لتخفيف الإجهادات الداخلية الناتجة عن العمل السابق، أو تحسين قابلية التشغيل، أو إعداد المادة لمزيد من التشكيل.

مفتاح التلدين هو التبريد البطيء للغاية. يتم تسخين المعدن إلى درجة حرارة معينة ثم تبريده ببطء شديد، غالبًا عن طريق تركه داخل الفرن ليبرد.

التطبيع: تحسين بنية الحبيبات

يستخدم التطبيع لإنشاء بنية حبيبية أكثر تجانسًا ودقة داخل المعدن. تزيل هذه العملية الإجهادات الداخلية وتنتج مادة أقوى وأكثر صلابة من المادة الملدنة.

السمة المميزة للتطبيع هي التبريد بالهواء. بعد التسخين، يتم إزالة المادة من الفرن وتترك لتبرد في الهواء الطلق، وهو معدل أسرع من التلدين ولكنه أبطأ بكثير من التصليد.

التصليد: زيادة القوة إلى أقصى حد

يتم إجراء التصليد لزيادة قوة المعدن ومقاومته للتآكل وقدرته على مقاومة التشوه. يتم تحقيق ذلك عن طريق تسخين المعدن ثم تبريده بسرعة كبيرة بحيث تصبح البنية الداخلية "مجمدة" في أقصى حالاتها صلابة.

تُعرف هذه الخطوة الحاسمة للتبريد السريع باسم التبريد المفاجئ (التقسية). بدون التبريد المفاجئ السريع، يكون التصليد الحقيقي لمعظم السبائك الحديدية مستحيلاً.

التطبيع: تقليل الهشاشة

غالبًا ما يكون المعدن الذي تم تصليده هشًا للغاية وعرضة للتشقق. التطبيع هو معالجة حرارية ثانوية تُجرى بعد التصليد لاستعادة بعض المتانة.

تتضمن العملية إعادة تسخين الجزء المصلد إلى درجة حرارة أقل بكثير والاحتفاظ به هناك. يؤدي ذلك إلى تخفيف الإجهادات الداخلية وتقليل الهشاشة، على الرغم من أنه يأتي على حساب بعض الصلابة المكتسبة أثناء التبريد المفاجئ.

الدور الحاسم للتبريد المفاجئ

كما توضح المراجع، فإن التبريد المفاجئ هو الخطوة الأكثر حسمًا في عملية التصليد. يتحكم اختيار وسط التبريد المفاجئ بشكل مباشر في معدل التبريد، وبالتالي في الصلابة النهائية للمادة.

ما هو التبريد المفاجئ؟

التبريد المفاجئ هو عملية تبريد سريع لمعدن ساخن عن طريق غمره في سائل أو غاز. يؤدي هذا الانخفاض المفاجئ في درجة الحرارة إلى تثبيت البنية المجهرية للمعدن في حالة صلبة جدًا ولكن هشة تسمى المارتنسيت.

أوساط التبريد المفاجئ الشائعة

تعتمد فعالية وشدة التبريد المفاجئ على الوسط المستخدم. تستخلص الأوساط المختلفة الحرارة بمعدلات مختلفة.

- المحلول الملحي (ماء مملح): يوفر أسرع وأشد تبريد مفاجئ، ولكنه يحمل أعلى خطر للتسبب في التشوه أو التشقق.

- الماء: تبريد مفاجئ سريع جدًا، ولكنه أقل شدة من المحلول الملحي. يستخدم على نطاق واسع ولكنه لا يزال يمكن أن يسبب تشوهًا في الأجزاء المعقدة.

- الزيت: تبريد مفاجئ أبطأ من الماء، ويوفر توازنًا جيدًا بين التصليد مع تقليل خطر التشقق. إنه مثالي للعديد من سبائك الفولاذ.

- الغاز/الهواء (النيتروجين): أبطأ أشكال التبريد المفاجئ، ويستخدم عادةً للسبائك الفولاذية عالية السبائك التي يمكن أن تتصلب حتى مع معدل تبريد لطيف.

فهم المقايضات والمخاطر

لا يخلو اختيار طريقة المعالجة الحرارية أبدًا من العواقب. غالبًا ما تكون أهداف الصلابة والمتانة والاستقرار متعارضة بشكل مباشر.

معضلة الصلابة مقابل الهشاشة

المقايضة المركزية في المعالجة الحرارية هي بين الصلابة والمتانة. كلما زادت صلابة المادة من خلال التبريد المفاجئ، فإنك تزيد دائمًا تقريبًا من هشاشتها.

لهذا السبب التطبيع ليس اختياريًا بل ضروريًا لمعظم المكونات المصلدة. إنه تضحية محكومة ببعض الصلابة لاكتساب المتانة اللازمة لمنع الجزء من التكسر أثناء الخدمة.

خطر التشوه والتشقق

يؤدي التبريد السريع من التبريد المفاجئ إلى إجهاد حراري هائل داخل المادة. إذا تجاوزت هذه الإجهادات قوة المادة، يمكن أن يتشوه الجزء أو يتشقق.

يكون الخطر أعلى مع التبريد المفاجئ الشديد (مثل المحلول الملحي) وفي الأجزاء ذات الأشكال الهندسية المعقدة أو الزوايا الحادة أو التغيرات الجذرية في السمك.

مطابقة الطريقة مع هدفك

يتطلب اختيار عملية المعالجة الحرارية الصحيحة فهمًا واضحًا لهدفك النهائي للمكون.

- إذا كان تركيزك الأساسي هو قابلية التشغيل وتخفيف الإجهاد: التلدين هو النهج الصحيح نظرًا لعملية التبريد البطيئة والمتحكم فيها.

- إذا كان تركيزك الأساسي هو إنشاء بنية موحدة وقوية قبل المعالجة الإضافية: يوفر التطبيع نتيجة متوازنة ومتسقة من خلال التبريد بالهواء.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة ومقاومة للتآكل: التصليد من خلال التبريد المفاجئ ضروري، ولكن يجب أن يتبعه التطبيع.

- إذا كان تركيزك الأساسي هو زيادة المتانة في جزء مصلد: التطبيع هو الخطوة النهائية الأساسية لمنع الفشل الكارثي تحت الحمل.

في النهاية، إتقان المعالجة الحرارية يعني فهم أن سرعة التبريد هي الأداة الأساسية لتحديد الطابع النهائي للمعدن.

جدول الملخص:

| الطريقة | الهدف الأساسي | عملية التبريد | النتيجة الرئيسية |

|---|---|---|---|

| التلدين | زيادة النعومة والمطيلية إلى أقصى حد | بطيء للغاية (تبريد الفرن) | يخفف الإجهاد، ويحسن قابلية التشغيل |

| التطبيع | تحسين بنية الحبيبات | التبريد بالهواء | قوة موحدة، تقليل الإجهاد الداخلي |

| التصليد | زيادة القوة ومقاومة التآكل إلى أقصى حد | تبريد مفاجئ سريع (ماء، زيت، محلول ملحي) | صلابة عالية، ولكن زيادة الهشاشة |

| التطبيع | تقليل الهشاشة بعد التصليد | إعادة التسخين إلى درجة حرارة أقل | يوازن الصلابة مع المتانة |

حسّن أداء المواد الخاصة بك مع KINTEK

يعد اختيار عملية المعالجة الحرارية الصحيحة أمرًا بالغ الأهمية لتحقيق التوازن المطلوب بين الصلابة والمتانة والمتانة في مكوناتك المعدنية. في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية مخبرية عالية الجودة تدعم تطبيقات المعالجة الحرارية الدقيقة - من الأفران الموثوقة للتلدين والتطبيع إلى أنظمة التبريد المفاجئ للتصليد الفعال.

سواء كنت في مجال التصنيع أو البحث والتطوير أو مراقبة الجودة، فإن حلولنا تساعدك على:

- تحقيق نتائج متسقة مع التحكم الدقيق في درجة الحرارة

- تقليل مخاطر التشوه أو التشقق

- تحسين خصائص المواد لتلبية احتياجاتك الخاصة

هل أنت مستعد لتحسين نتائج المعالجة الحرارية الخاصة بك؟ اتصل بخبرائنا اليوم لمناقشة متطلباتك واكتشاف كيف يمكن لمعدات KINTEK أن ترتقي بقدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- لماذا يستخدم الأرجون في الترسيب بالرش المغناطيسي؟ اكتشف سر الأغشية الرقيقة الفعالة وعالية الجودة

- ما هو مردود المنتج من الانحلال الحراري؟ تحكم في مخرجاتك من فحم حيوي، أو زيت حيوي، أو غاز اصطناعي

- لماذا يصعب صهر الجرافيت؟ السر يكمن في تركيبته الذرية

- لماذا يستخدم غاز الأرجون أثناء رش المعادن؟ تحقيق أغشية رقيقة عالية الجودة وخالية من التلوث

- ما هي الاحتياطات التي يجب اتخاذها عند استخدام مطياف FTIR؟ حماية جهازك وضمان دقة البيانات

- ما هي الأنواع المختلفة للانحلال الحراري للبيوشار؟ حسّن عمليتك لتحقيق أقصى إنتاج

- ما هي الضرورة التقنية لاستخدام جهاز رج أفقي بدرجة حرارة ثابتة؟ ضمان مستخلصات سماد دقيقة

- ما هي مزايا استخدام الضغط الأيزوستاتيكي الساخن (HIP) لمفاصل الفولاذ والتنجستن؟ تحقيق كثافة تزيد عن 97% لهياكل المواد المتدرجة الوظيفية المعقدة