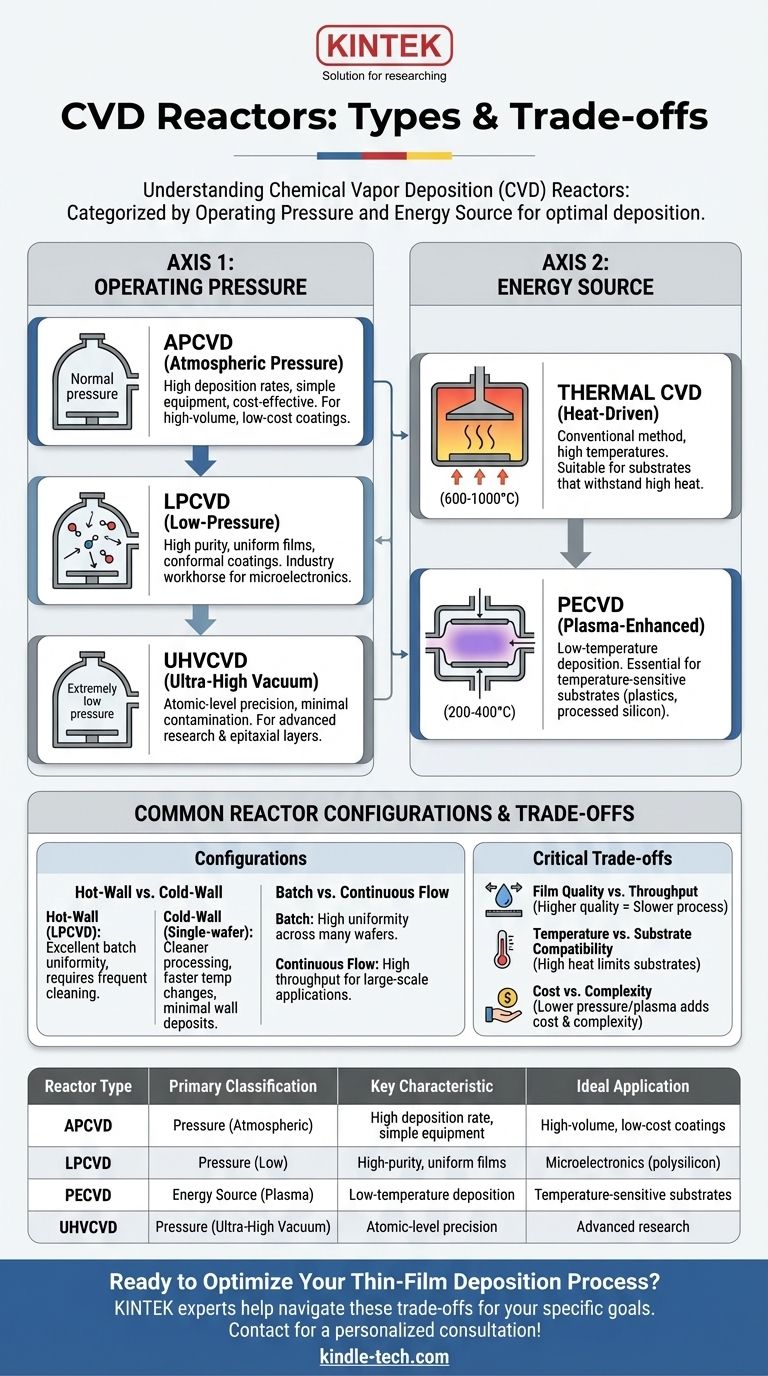

في جوهرها، يتم تصنيف مفاعلات الترسيب بالبخار الكيميائي (CVD) بشكل أساسي بطريقتين جوهريتين: حسب ضغط التشغيل الداخلي وحسب مصدر الطاقة المستخدم لبدء التفاعل الكيميائي. تشمل الأنواع الشائعة القائمة على الضغط الترسيب عند الضغط الجوي (APCVD) والترسيب بالبخار الكيميائي منخفض الضغط (LPCVD)، في حين أن الأنواع القائمة على الطاقة هي بشكل أساسي الترسيب بالبخار الكيميائي الحراري (Thermal CVD) والترسيب بالبخار الكيميائي المعزز بالبلازما (PECVD). يحدد هذا التصنيف قدرات المفاعل وتطبيقه المثالي.

إن نوع مفاعل الترسيب بالبخار الكيميائي المختار ليس تفصيلاً عشوائياً؛ بل هو قرار هندسي حاسم يحدد المفاضلة بين سرعة الترسيب وجودة الفيلم والتكلفة والتوافق مع المادة الأساسية.

طرق التصنيف الأساسية

لفهم مفاعلات الترسيب بالبخار الكيميائي، من الأفضل التفكير فيها على محورين مستقلين: بيئة الضغط ومصدر الطاقة. غالبًا ما يتم وصف مفاعل واحد بكليهما، مثل نظام "الترسيب بالبخار الكيميائي الحراري منخفض الضغط".

المحور 1: ضغط التشغيل

يؤثر الضغط داخل الحجرة بشكل كبير على كيفية انتقال جزيئات غاز السلائف وتفاعلها، مما يؤثر بشكل مباشر على جودة الفيلم الناتج وتجانسه.

الترسيب بالبخار الكيميائي عند الضغط الجوي (APCVD) تحدث هذه العملية في حجرة عند الضغط الجوي العادي. وتتميز بمعدلات ترسيب عالية ومعدات بسيطة، مما يجعلها غير مكلفة. ومع ذلك، يمكن أن يؤدي الضغط العالي إلى تفاعلات في الطور الغازي تخلق جسيمات، مما ينتج عنه أغشية ذات نقاء أقل.

الترسيب بالبخار الكيميائي منخفض الضغط (LPCVD) يؤدي التشغيل عند ضغوط أقل من الضغط الجوي إلى تقليل التفاعلات غير المرغوب فيها في الطور الغازي وزيادة "متوسط المسار الحر" لجزيئات الغاز. وهذا يسمح بطبقات متجانسة ومتوافقة للغاية على التضاريس المعقدة، مما يجعل LPCVD أداة أساسية في الصناعة للحصول على أغشية عالية الجودة في الإلكترونيات الدقيقة.

الترسيب بالبخار الكيميائي في الفراغ العالي جداً (UHVCVD) هذه هي أقصى نقطة في مقياس الضغط، حيث تعمل عند ضغوط أقل من 10⁻⁶ باسكال. تقلل البيئة فائقة النظافة من التلوث وتسمح بالتحكم الدقيق على المستوى الذري في نمو الفيلم، وهو أمر بالغ الأهمية للبحث المتقدم والطبقات الإepitaxial (النمو البلوري الموجه).

المحور 2: مصدر الطاقة

يوفر مصدر الطاقة طاقة التنشيط اللازمة لتكسير غازات السلائف وترسيب الفيلم على الركيزة.

الترسيب بالبخار الكيميائي الحراري (Thermal CVD) هذه هي الطريقة الأكثر تقليدية، حيث يتم تسخين الركيزة (وأحيانًا الحجرة بأكملها) إلى درجات حرارة عالية، تتراوح عادةً بين 600 درجة مئوية وأكثر من 1000 درجة مئوية. وتكون الطاقة الحرارية وحدها كافية لدفع التفاعل الكيميائي. ويتمثل القيد الرئيسي في أن درجات الحرارة العالية يمكن أن تلحق الضرر بالركائز الحساسة أو تغير خصائصها.

الترسيب بالبخار الكيميائي المعزز بالبلازما (PECVD) يستخدم PECVD مجالًا كهربائيًا لتوليد البلازما، وهو غاز متأين من أنواع شديدة التفاعل. توفر هذه البلازما الطاقة لتفكيك غازات السلائف، مما يسمح بحدوث الترسيب عند درجات حرارة أقل بكثير (عادةً 200-400 درجة مئوية). وهذا يجعله ضروريًا لترسيب الأغشية على المواد الحساسة للحرارة مثل البلاستيك أو رقائق السيليكون المعالجة بالكامل.

تكوينات المفاعلات الشائعة

بالإضافة إلى التصنيفات الأساسية، تختلف تصميمات المفاعلات العملية أيضًا في كيفية إدارتها للحرارة ومعالجة الركائز، مما يؤثر على التجانس والإنتاجية.

مفاعلات الجدار الساخن مقابل مفاعلات الجدار البارد

مفاعل الجدار الساخن (Hot-wall reactor)، الشائع في LPCVD، هو فرن أنبوبي يتم تسخينه من الخارج حيث تكون الجدران والركائز عند نفس درجة الحرارة العالية. يوفر هذا التصميم تجانسًا ممتازًا لدرجة الحرارة لمعالجة دفعات من الرقائق دفعة واحدة، ولكنه يعاني من ترسب الفيلم على جدران الحجرة، مما يتطلب تنظيفًا متكررًا.

مفاعل الجدار البارد (Cold-wall reactor) يسخن الركيزة فقط، عادةً من الأسفل، بينما تظل جدران الحجرة باردة. يقلل هذا من الترسبات غير المرغوب فيها على الجدران وهو شائع في أنظمة الرقاقة الواحدة والأبحاث، مما يسمح بتغيرات أسرع في درجات الحرارة ومعالجة أنظف.

المعالجة بالدفعات مقابل التدفق المستمر

تقوم المفاعلات الدفعية (Batch reactors)، مثل فرن LPCVD ذي الجدار الساخن، بمعالجة عدد محدد من الركائز في كل مرة. وهذا مثالي للتطبيقات التي تتطلب تجانسًا وجودة عالية عبر العديد من الرقائق.

تقوم مفاعلات التدفق المستمر (Continuous flow reactors)، التي تستخدم غالبًا في APCVD، بنقل الركائز عبر منطقة التفاعل على حزام ناقل. وهذا يتيح إنتاجية عالية جدًا، مما يجعله مناسبًا لتطبيقات الطلاء الصناعية واسعة النطاق مثل الألواح الشمسية أو الزجاج.

فهم المفاضلات

يتضمن اختيار مفاعل الترسيب بالبخار الكيميائي التنقل عبر سلسلة من المقايضات الحاسمة. لا يوجد نوع واحد "أفضل"؛ بل يوجد فقط الأنسب لهدف معين.

جودة الفيلم مقابل الإنتاجية

العمليات التي تحقق أعلى جودة ونقاء، مثل UHVCVD وLPCVD، تكون أبطأ بشكل عام. في المقابل، غالبًا ما تعمل أنظمة الإنتاجية العالية مثل APCVD على حساب نقاء الفيلم وتجانسه.

درجة الحرارة مقابل توافق الركيزة

يوفر الترسيب بالبخار الكيميائي الحراري عملية مباشرة ولكنه يقتصر على الركائز التي يمكنها تحمل الحرارة العالية. يكسر PECVD قيد الميزانية الحرارية هذا، مما يتيح مجموعة واسعة من التطبيقات الجديدة، ولكنه قد يقدم تحدياته الخاصة مثل التلف الناتج عن البلازما أو دمج الهيدروجين في الفيلم.

التكلفة مقابل التعقيد

تعتبر أنظمة APCVD بسيطة نسبيًا وغير مكلفة في البناء والتشغيل. كلما انتقلت إلى ضغوط أقل (LPCVD وUHVCVD) أو أضفت إمكانيات البلازما (PECVD)، فإن مضخات التفريغ وإمدادات الطاقة وأنظمة التحكم المطلوبة تزيد بشكل كبير من تكلفة المفاعل وتعقيده.

اتخاذ الخيار الصحيح لهدفك

يجب أن يتماشى اختيارك لتقنية المفاعل بشكل مباشر مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الطلاءات عالية الحجم ومنخفضة التكلفة: يعتبر APCVD هو الحل الأكثر فعالية بسبب معدلات الترسيب العالية والإعداد البسيط.

- إذا كان تركيزك الأساسي هو الأغشية عالية النقاء والمتجانسة للإلكترونيات الدقيقة: يعتبر LPCVD هو المعيار الصناعي الراسخ للمواد مثل البولي سيليكون ونيتريد السيليكون.

- إذا كان تركيزك الأساسي هو ترسيب الأغشية على ركائز حساسة للحرارة: يعتبر PECVD هو الخيار الأساسي لتجنب التلف الحراري.

- إذا كان تركيزك الأساسي هو الدقة على المستوى الذري للبحث المتقدم: يوفر UHVCVD أقصى درجات التحكم والنقاء المطلوبة لإنشاء مواد وأجهزة الجيل القادم.

في نهاية المطاف، يتعلق اختيار مفاعل الترسيب بالبخار الكيميائي المناسب بالمطابقة الدقيقة لقدرات العملية مع المتطلبات المحددة للمادة والتطبيق الخاص بك.

جدول ملخص:

| نوع المفاعل | التصنيف الأساسي | الخاصية الرئيسية | التطبيق المثالي |

|---|---|---|---|

| APCVD | الضغط (الجوّي) | معدل ترسيب عالٍ، معدات بسيطة | الطلاءات عالية الحجم ومنخفضة التكلفة (مثل الزجاج) |

| LPCVD | الضغط (المنخفض) | أغشية عالية النقاء ومتجانسة | الإلكترونيات الدقيقة (مثل البولي سيليكون) |

| PECVD | مصدر الطاقة (البلازما) | الترسيب في درجات حرارة منخفضة | الركائز الحساسة للحرارة (مثل البلاستيك) |

| UHVCVD | الضغط (الفراغ العالي جداً) | دقة على المستوى الذري، أقل قدر من التلوث | البحث المتقدم والطبقات الإepitaxial |

هل أنت مستعد لتحسين عملية ترسيب الأغشية الرقيقة لديك؟

يعد اختيار مفاعل الترسيب بالبخار الكيميائي المناسب أمرًا بالغ الأهمية لتحقيق جودة الفيلم والإنتاجية وتوافق الركيزة المطلوب. خبراء KINTEK هنا لمساعدتك في التنقل بين هذه المفاضلات الحاسمة. نحن متخصصون في توفير معدات مختبرية عالية الجودة، بما في ذلك أنظمة الترسيب بالبخار الكيميائي، لتلبية الاحتياجات الدقيقة لأهدافك البحثية أو الإنتاجية.

دعنا نساعدك في اختيار النظام المثالي لتعزيز قدرات مختبرك.

اتصل بأخصائيينا التقنيين اليوم

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- آلة مفاعل ترسيب البخار الكيميائي بالبلازما الميكروويف MPCVD للمختبر ونمو الماس

- نظام مفاعل جهاز الرنين الأسطواني MPCVD لترسيب البخار الكيميائي بالبلازما الميكروويف ونمو الماس المخبري

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هي إمكانيات معالجة أنظمة ICPCVD؟ تحقيق ترسيب طبقات منخفضة الضرر في درجات حرارة منخفضة للغاية

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- ما هي الأنواع المختلفة للأغشية الرقيقة؟ دليل للوظيفة والمواد وطرق الترسيب