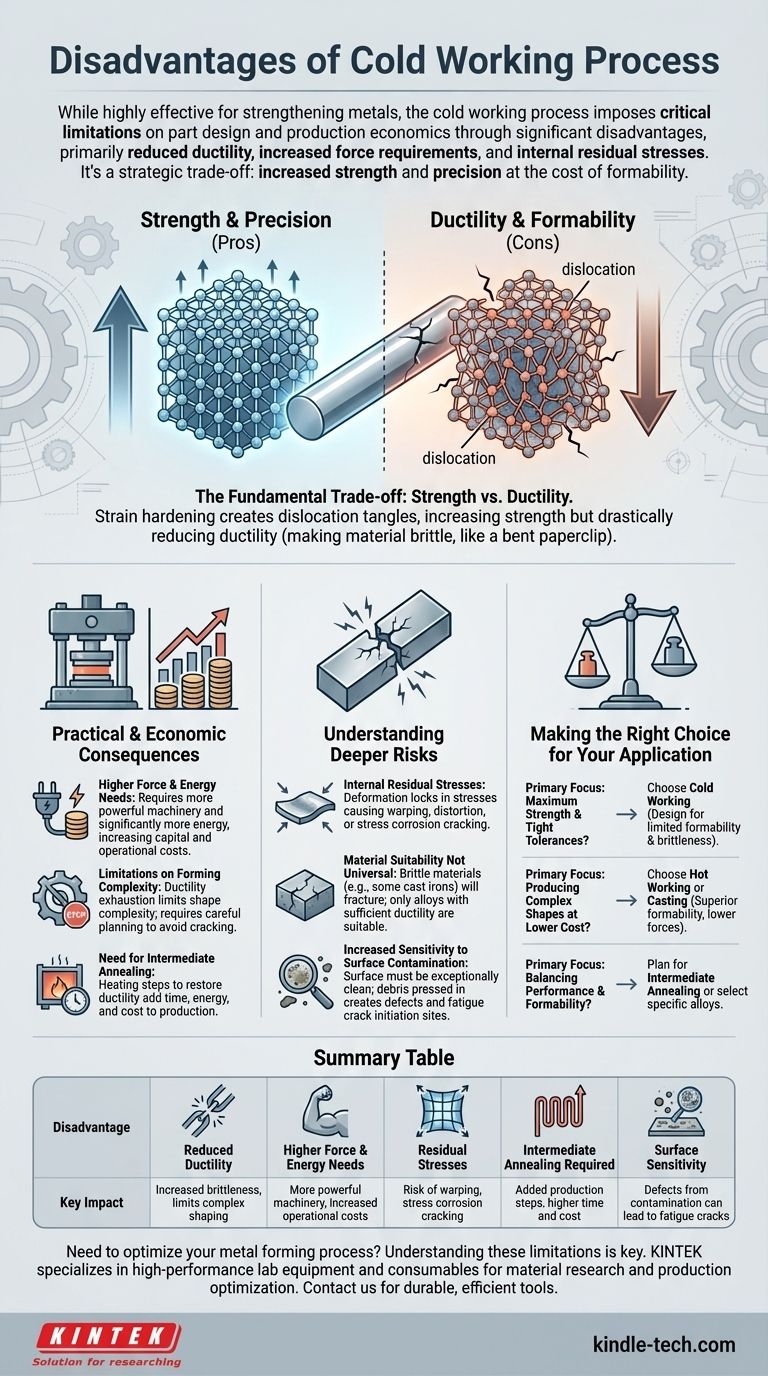

على الرغم من فعاليتها العالية في تقوية المعادن، إلا أن عملية التشغيل على البارد ليست خالية من العيوب الكبيرة. تتمثل السلبيات الأساسية في الانخفاض الحاد في متانة المادة، والزيادة الكبيرة في القوة والطاقة المطلوبة للتشكيل، وإدخال إجهادات داخلية متبقية قد تكون ضارة. تفرض هذه العوامل قيودًا حرجة على كل من تصميم الجزء واقتصاديات إنتاجه.

التشغيل على البارد هو مقايضة استراتيجية. أنت في الأساس تتبادل متانة المادة وسهولة تشكيلها مقابل زيادة القوة والدقة الأبعاد. يعد فهم تكاليف هذه المقايضة أمرًا بالغ الأهمية لأي تطبيق هندسي.

المقايضة الأساسية: القوة مقابل المتانة

يقوم التشغيل على البارد بتقوية المعدن من خلال آلية تسمى تصلب الانفعال. في حين أن هذا مفيد للأداء النهائي، إلا أن هذه العملية تغير بشكل أساسي قدرة المادة على التشكيل.

كيف يزيد التشغيل على البارد من القوة

عندما يتم تشويه المعدن تحت درجة حرارة التبلور، تتولد عيوب مجهرية تسمى الانخلاعات (dislocations) وتتشابك داخل بنيته البلورية. تخيل أنك تحاول التنقل في غرفة مزدحمة؛ كلما زاد عدد الأشخاص (الانخلاعات)، زادت صعوبة الحركة. هذا التداخل يجعل المادة أقوى وأكثر صلابة بشكل ملحوظ.

ثمن القوة: انخفاض المتانة

إن تشابكات الانخلاعات نفسها التي تزيد من القوة تقضي أيضًا على "المساحة الحرة" اللازمة لانزلاق البلورات بجانب بعضها البعض. هذا يقلل بشكل كبير من المتانة (ductility)، وهي قدرة المادة على التشوه دون أن تتكسر. يصبح المعدن المشغل على البارد أكثر هشاشة، مثل مشبك ورق تم ثنيه ذهابًا وإيابًا - يصبح صلبًا، ولكن ثنية واحدة أخرى ستكسره.

العواقب العملية والاقتصادية

التغييرات المادية في المادة المشغلة على البارد لها عواقب مباشرة وغالبًا ما تكون مكلفة لعملية التصنيع.

متطلبات قوة وطاقة أعلى

يتطلب تشكيل مادة أقوى وأكثر صلابة آلات أقوى ويستهلك طاقة أكبر بكثير. يترجم هذا مباشرة إلى تكاليف رأسمالية أعلى للمعدات (مكابس ودرافيل أقوى، إلخ) وتكاليف تشغيل أعلى لكل جزء يتم إنتاجه.

قيود على تعقيد التشكيل

نظرًا لأن متانة المادة تستنفد بسرعة، هناك حد للمقدار الذي يمكنك تشكيله في عملية تشغيل على البارد واحدة. قد يكون تحقيق الأشكال الهندسية المعقدة التي تتطلب تشوهًا كبيرًا مستحيلًا دون أن تتشقق المادة.

الحاجة إلى التلدين الوسيط

للتغلب على فقدان المتانة أثناء التشكيل المعقد، غالبًا ما تكون هناك حاجة إلى عملية تسمى التلدين الوسيط (intermediate annealing). يتم تسخين الجزء لتليينه واستعادة متانته، ثم يُترك ليبرد قبل أن يتم تشغيله مرة أخرى. هذا يضيف خطوة كاملة، مما يزيد من وقت الإنتاج واستهلاك الطاقة والتكلفة الإجمالية.

فهم المخاطر الأعمق

بالإضافة إلى تحديات التشكيل الفورية، يقدم التشغيل على البارد مخاطر أقل وضوحًا يمكن أن تؤثر على السلامة طويلة الأجل للمكون.

إدخال إجهادات داخلية متبقية

التشوه الميكانيكي للتشغيل على البارد يحبس الإجهادات الداخلية في المادة. يمكن أن تكون هذه الإجهادات المتبقية إشكالية للغاية، مما يؤدي إلى التواء أو تشوه غير متوقع إذا تمت إزالة جزء من المادة عن طريق التشغيل الآلي لاحقًا. والأهم من ذلك، يمكن أن تجعل المكون عرضة للفشل المبكر بسبب ظواهر مثل تآكل الإجهاد (stress corrosion cracking).

ملاءمة المادة ليست عالمية

ليست كل المعادن مرشحة جيدة للتشغيل على البارد. المواد الهشة بطبيعتها، مثل العديد من الحديد الزهر، ستتكسر ببساطة تحت الإجهادات العالية للعملية. يعد اختيار السبيكة أمرًا بالغ الأهمية، حيث أن تلك التي تتمتع بمتانة أولية كافية فقط هي التي يمكن تشغيلها بفعالية على البارد.

زيادة الحساسية لتلوث السطح

يجب أن يكون سطح قطعة العمل نظيفًا للغاية قبل التشغيل على البارد. يمكن ضغط أي قشور أو أوساخ أو بقايا مواد تشحيم في سطح المادة أثناء عملية الضغط العالي. يؤدي هذا إلى إنشاء عيوب سطحية يمكن أن تضر بجودة التشطيب وتعمل كنقاط بداية لتشققات التعب.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عملية التصنيع الموازنة بين الخصائص النهائية المرغوبة وواقع الإنتاج.

- إذا كان تركيزك الأساسي هو أقصى قوة وتفاوتات صارمة: يعد التشغيل على البارد خيارًا ممتازًا، ولكن يجب عليك التصميم لقابلية تشكيل محدودة وإدارة خطر الهشاشة في الجزء النهائي.

- إذا كان تركيزك الأساسي هو إنتاج أشكال معقدة بتكلفة أقل: قد يكون التشغيل على الساخن أو الصب بدائل أفضل، حيث يوفران قابلية تشكيل فائقة دون الحاجة إلى قوى هائلة.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء وقابلية التشكيل: خطط لخطوات التلدين الوسيط في عمليتك أو اختر سبيكة مصممة خصيصًا للاستجابة الجيدة للتشغيل على البارد.

يعد فهم هذه القيود هو المفتاح للاستفادة من التشغيل على البارد بفعالية وتجنب إخفاقات الإنتاج المكلفة.

جدول ملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| انخفاض المتانة | زيادة الهشاشة، يحد من التشكيل المعقد |

| احتياجات قوة وطاقة أعلى | آلات أقوى، زيادة تكاليف التشغيل |

| الإجهادات المتبقية | خطر التواء، تآكل الإجهاد |

| الحاجة إلى التلدين الوسيط | إضافة خطوات إنتاج، زيادة الوقت والتكلفة |

| حساسية السطح | العيوب الناتجة عن التلوث يمكن أن تؤدي إلى تشققات التعب |

هل تحتاج إلى تحسين عملية تشكيل المعادن لديك؟ يمكن أن تكون قيود التشغيل على البارد صعبة، ولكن اختيار المعدات والمواد المناسبة هو مفتاح النجاح. في KINTEK، نحن متخصصون في توفير معدات المختبرات واستهلاكيات عالية الأداء مصممة خصيصًا لتلبية احتياجات مختبرك. سواء كنت تبحث في خصائص المواد أو تحسين معلمات الإنتاج، تساعدك حلولنا في تحقيق نتائج دقيقة وموثوقة. اتصل بنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكننا دعم مشاريعك بأدوات متينة وفعالة مصممة لأداء فائق.

دليل مرئي

المنتجات ذات الصلة

- آلة ضغط حراري معملية أوتوماتيكية

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

يسأل الناس أيضًا

- لماذا يعتبر مكبس المختبر الساخن ضروريًا لإنتاج أغشية مقواة بالبوليمر البلوري البلاستيكي للإلكتروليت؟

- ما هو الدور الذي تلعبه آلة الضغط الساخن في معالجة الواجهة بين طبقة الكاثود النشطة (CAL) والإلكتروليت البوليمري الهلامي (GPE)؟ تحسين الأداء لبطاريات الليثيوم المرنة

- ما هو الدور الذي تلعبه مكبس التسخين ذو الألواح المخبرية في الفلكنة والتشكيل للمطاط الفلوروسيليكوني (F-LSR)؟

- كيف يحسن الفرن الساخن المخبري البنية المجهرية لأقطاب الكاثود المركبة من البوليمر والسيراميك؟

- ما هي مزايا استخدام مكبس ساخن لـ Li7P2S8I0.5Cl0.5؟ تعزيز الموصلية عن طريق التكثيف الدقيق