بينما يعتبر التصليد ضروريًا لزيادة قوة المادة ومقاومتها للتآكل، فإن هذه العملية لا تخلو من عيوب كبيرة. العيوب الأساسية هي زيادة كبيرة في الهشاشة وإدخال إجهادات داخلية، مما قد يؤدي إلى تشوه الأبعاد، والاعوجاج، وحتى تشقق المكون.

المشكلة الأساسية في التصليد هي أن نفس العملية الحرارية السريعة التي تخلق بنية مجهرية صلبة وقوية تولد أيضًا إجهادًا داخليًا هائلاً. هذه المفاضلة الأساسية تعني أنه مع زيادة الصلابة، تقل قدرة المادة على التشوه تحت الحمل، مما يجعلها أكثر عرضة للكسر.

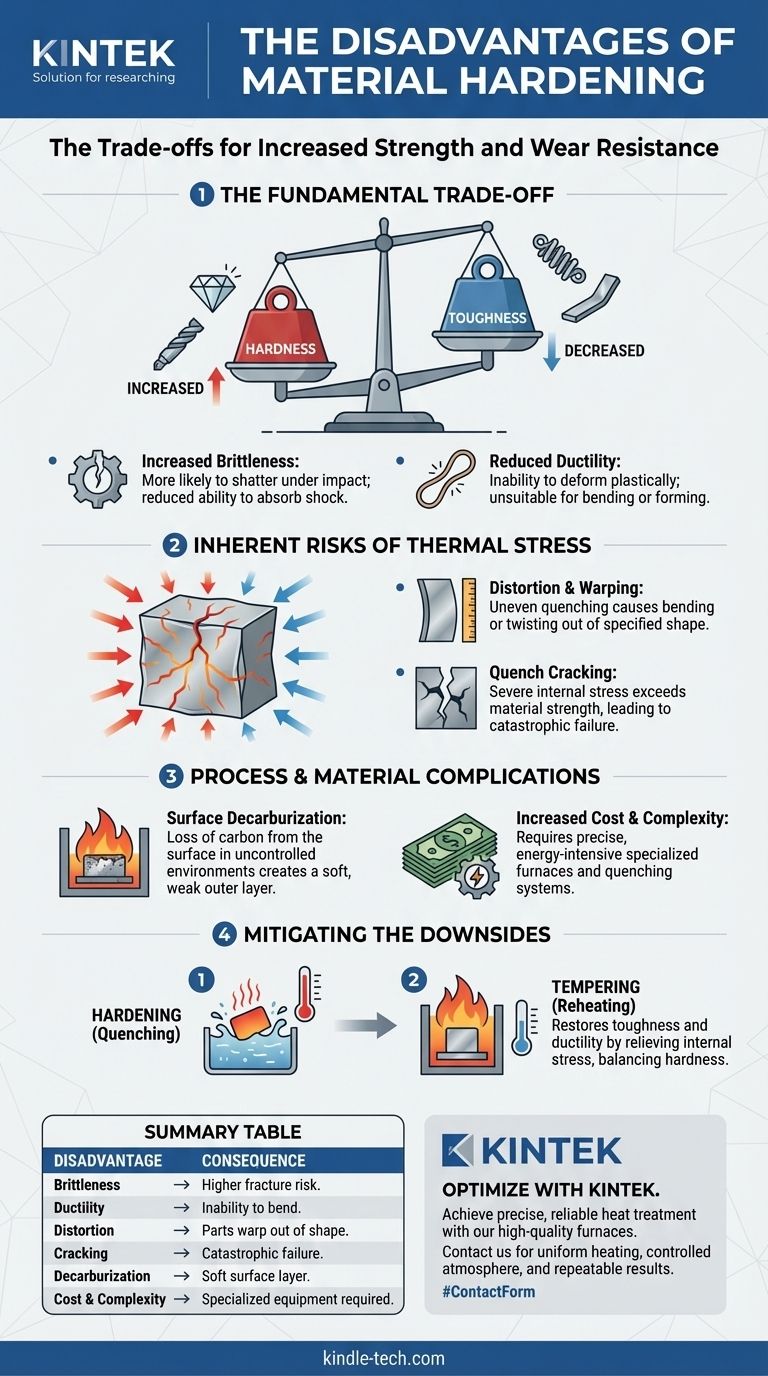

المفاضلة الأساسية: الصلابة مقابل المتانة

يفرض التصليد تسوية بين خاصيتين ماديتين حاسمتين. تكتسب قوة في منطقة واحدة بالتضحية بالمرونة في منطقة أخرى.

زيادة الهشاشة

أهم عيب في التصليد هو العلاقة العكسية بين الصلابة والمتانة. المادة المتصلدة تكون أكثر هشاشة، مما يعني أنها أكثر عرضة للتحطم أو الكسر عند تعرضها لصدمة مفاجئة أو تأثير.

بدلاً من الانحناء أو التشوه، سينكسر الجزء المتصلد ببساطة بمجرد تجاوز حد مرونته.

انخفاض المطيلية

يقلل التصليد أيضًا بشكل كبير من مطيلية المادة. هذه هي قدرة المادة على التمدد أو التشوه دون أن تنكسر.

وهذا يجعل المادة غير مناسبة للتطبيقات التي تتطلب التشكيل أو الانحناء أو القدرة على امتصاص الطاقة من خلال التشوه اللدن.

المخاطر الكامنة للإجهاد الحراري

تتضمن عملية التصليد تغيرات شديدة في درجة الحرارة، مما يخلق إجهادًا كبيرًا داخل البنية الداخلية للمادة. إدارة هذا الإجهاد هو التحدي الرئيسي.

التشوه والاعوجاج

التبريد السريع، أو الإخماد، وهو أمر أساسي لعملية التصليد، نادرًا ما يكون موحدًا تمامًا. تبرد أقسام مختلفة من الجزء بمعدلات مختلفة قليلاً، مما يتسبب في انكماشها بشكل غير متساوٍ.

يخلق هذا الانكماش غير المتساوي قوى داخلية قوية يمكن أن تتسبب في اعوجاج الجزء أو انحنائه أو التوائه عن شكله المحدد. وهذا مصدر قلق كبير للمكونات التي تتطلب تفاوتات أبعاد دقيقة.

خطر تشقق التبريد السريع

إذا كانت الإجهادات الداخلية الناتجة أثناء التبريد السريع شديدة للغاية، فيمكن أن تتجاوز القوة القصوى للمادة نفسها. وهذا يؤدي إلى تشقق التبريد السريع.

يمكن أن تكون هذه الشقوق مجهرية أو كبيرة بما يكفي لتسبب فشلًا كارثيًا للجزء. تعتبر الميزات مثل الزوايا الحادة أو الثقوب أو التغيرات المفاجئة في المقطع العرضي عرضة بشكل خاص لأنها تعمل كمراكز تركيز للإجهاد.

تعقيدات العملية والمواد

بالإضافة إلى التغيرات الفيزيائية في الجزء، فإن عملية التصليد نفسها تقدم تعقيدًا واحتمالًا للخطأ.

إزالة الكربنة السطحية

إذا لم يتم إجراء التصليد في بيئة محكمة مثل فرن التفريغ، يمكن أن تتسبب الحرارة العالية في خروج الكربون من سطح الفولاذ. وهذا يخلق طبقة خارجية ناعمة وضعيفة، مما غالبًا ما يلغي الغرض من عملية التصليد.

زيادة التكلفة والتعقيد

التصليد هو عملية دقيقة ومكثفة للطاقة. تتطلب أفرانًا متخصصة قادرة على الوصول إلى درجات حرارة عالية وأنظمة تبريد متطورة.

وهذا يضيف تكلفة وتعقيدًا كبيرين لسير العمل التصنيعي مقارنة باستخدام مادة في حالتها غير المتصلدة، أو الملدنة.

التخفيف من السلبيات

بسبب هذه العيوب، تتطلب الأجزاء المتصلدة دائمًا تقريبًا عملية معالجة حرارية لاحقة لتكون قابلة للاستخدام في العالم الحقيقي.

ضرورة التخمير

لتخفيف الإجهادات الداخلية وتقليل الهشاشة، يتم عادة تخمير الأجزاء المتصلدة. يتضمن ذلك إعادة تسخين الجزء إلى درجة حرارة أقل والاحتفاظ به لفترة زمنية محددة.

يعيد التخمير بعض متانة المادة ومطيلتها. ومع ذلك، يأتي هذا على حساب تقليل بعض الصلابة القصوى المكتسبة أثناء التبريد الأولي. الخصائص النهائية هي توازن يتم التحكم فيه بعناية ويتحقق من خلال هاتين الخطوتين.

التصميم للمعالجة الحرارية

يجب على المهندسين تصميم الأجزاء مع مراعاة عملية التصليد. ويشمل ذلك استخدام أنصاف أقطار كبيرة على الزوايا، وتجنب التغيرات المفاجئة في السمك، وتحديد المواد ذات قابلية التصليد الجيدة لتقليل مخاطر التشوه والتشقق.

اتخاذ الخيار الصحيح لتطبيقك

يعد فهم هذه العيوب أمرًا أساسيًا لتحديد ما إذا كان التصليد هو العملية المناسبة لمكونك.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديد وقوة الضغط: غالبًا ما يكون التصليد ضروريًا، ولكن يجب عليك تصميم المكون ليتم دعمه وحمايته من الصدمات (مثل أدوات القطع، المحامل).

- إذا كان تركيزك الأساسي هو مقاومة الصدمات والمتانة: مادة أكثر متانة وأقل صلابة هي خيار أفضل، أو يجب عليك استخدام عملية تخمير تعيد متانة كبيرة على حساب الصلابة (مثل الفولاذ الإنشائي، محاور المركبات).

- إذا كان تركيزك الأساسي هو الحفاظ على أبعاد دقيقة: يجب عليك مراعاة التشوه المحتمل وقد تحتاج إلى تخصيص ميزانية للتشغيل الآلي بعد التصليد، أو اختيار مادة وعملية معروفة باستقرار الأبعاد.

في النهاية، التصليد هو أداة قوية لتعزيز خصائص المواد، ولكن يجب تطبيقها بفهم واضح لتنازلاتها الكامنة.

جدول الملخص:

| العيوب | النتائج |

|---|---|

| زيادة الهشاشة | زيادة خطر الكسر تحت تأثير الصدمات أو الأحمال المفاجئة. |

| انخفاض المطيلية | عدم القدرة على الانحناء أو التشوه اللدن دون كسر. |

| التشوه والاعوجاج | انحناء الأجزاء أو التوائها عن شكلها بسبب التبريد غير المتساوي. |

| تشقق التبريد السريع | يمكن أن يتسبب الإجهاد الداخلي الشديد في فشل كارثي للجزء. |

| إزالة الكربنة السطحية | فقدان الكربون من السطح يخلق طبقة ناعمة وضعيفة. |

| تكلفة وتعقيد أعلى | يتطلب معدات متخصصة وتحكمًا دقيقًا في العملية. |

حسّن عملية المعالجة الحرارية لديك مع KINTEK

التصليد هو توازن دقيق. المعدات والمواد الاستهلاكية المناسبة ضرورية لتقليل التشوه ومنع التشقق وتحقيق التوازن المثالي بين الصلابة والمتانة لتطبيقك المحدد.

تتخصص KINTEK في أفران المختبرات عالية الجودة ومعدات المعالجة الحرارية المصممة للمعالجة الحرارية الدقيقة والموثوقة. تساعد حلولنا في التحكم في المتغيرات التي تؤدي إلى العيوب الشائعة للتصليد.

دع خبرائنا يساعدونك في اختيار المعدات المناسبة من أجل:

- تحقيق تسخين موحد وتبريد متحكم فيه لتقليل الاعوجاج.

- الحفاظ على سلامة السطح مع خيارات الجو المتحكم فيه.

- ضمان نتائج قابلة للتكرار دفعة بعد دفعة.

اتصل بنا اليوم لمناقشة احتياجات التصليد في مختبرك والعثور على حل يعزز خصائص المواد الخاصة بك دون عيوب.

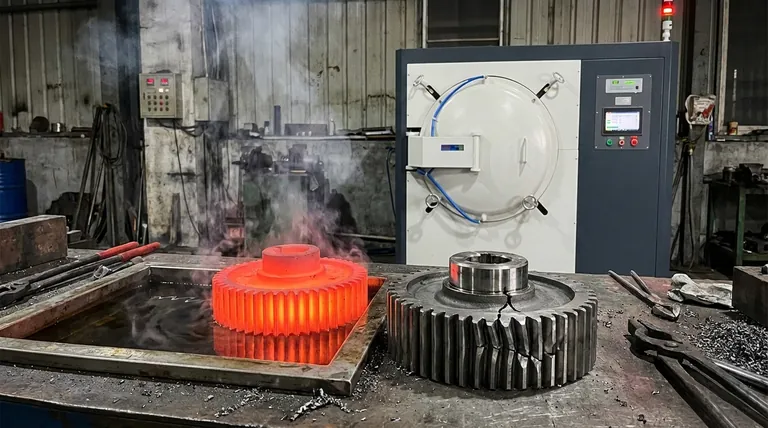

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- ما نوع الفرن المستخدم في المختبر؟ تسخين دقيق للدقة العلمية

- كيف تقارن الكتلة الحيوية بالوقود الأحفوري؟ تحليل واضح لتأثير الكربون واستخدام الطاقة

- هل الانحلال الحراري بالبلازما الباردة مكلف؟ إطلاق العنان للموارد عالية القيمة من النفايات

- ما هي الضرورة التقنية لاستخدام جهاز رج أفقي بدرجة حرارة ثابتة؟ ضمان مستخلصات سماد دقيقة

- ما هو الدور الذي تلعبه المحركات المغناطيسية المختبرية أو الهزازات في التحلل الضوئي التحفيزي؟ تعزيز كفاءة التفاعل

- ما هو معيار معايرة نقطة الانصهار؟ ضمان الدقة باستخدام المواد المرجعية المعتمدة

- ما هي كفاءة المرشح الضاغط؟ الموازنة بين جفاف الكعكة، ووضوح الرشاحة، والسرعة

- ما هي الطرق الأساسية الثلاث لصب سبائك الألومنيوم؟ شرح الصب الرملي، والصب بالقوالب، والصب بالقوالب الدائمة