على الرغم من أهميتها لتحقيق متانة عالية ومقاومة للتآكل، فإن عملية تقسية المعادن لا تخلو من عيوب كبيرة. تتمثل العيوب الرئيسية في الزيادة الكبيرة في الهشاشة، وإدخال إجهادات داخلية عالية يمكن أن تسبب التشوه أو التكسر، وانخفاضًا كبيرًا في قابلية تشغيل المادة آليًا. يجب إدارة مفاضلات التكلفة هذه بعناية لمنع فشل المكونات غير المتوقع.

المفاضلة الأساسية للتقسية هي التضحية بالليونة من أجل المتانة. هذا التبادل يجعل المادة أكثر هشاشة ويُدخل إجهادات داخلية يمكن أن تلوي المكون أو تشوهه أو حتى تكسره إذا لم يتم التحكم فيه بشكل صحيح من خلال عمليات لاحقة مثل التطبيع (التقسية بالتسخين المخفف).

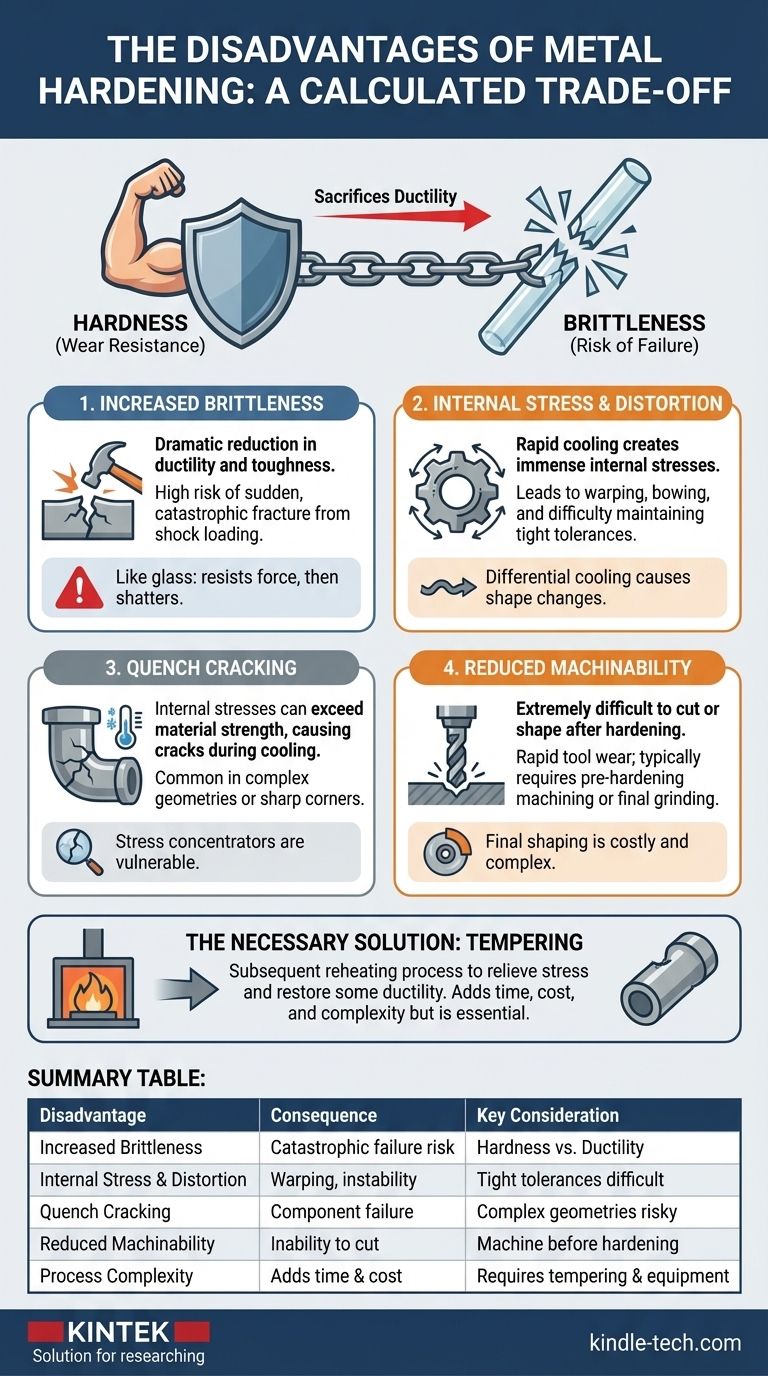

المفاضلة المتأصلة: المتانة مقابل الهشاشة

الغرض الأساسي من التقسية هو إعادة ترتيب البنية البلورية للمادة لمقاومة التشوه، وهو ما ندركه كمتانة. ومع ذلك، تأتي هذه البنية الجديدة والصلبة بتكلفة مباشرة.

العلاقة العكسية

كلما زادت متانة المادة، انخفضت ليونتها ومتانتها. المادة اللدنة، مثل الفولاذ الناعم، سوف تنثني أو تتشوه تحت الحمل الشديد، وتمتص الطاقة قبل أن تنكسر.

المادة المقسّاة والهشة لن تفعل ذلك. فكر في الفرق بين الشريط المطاطي (المرن) وقضيب زجاجي (هش). المعدن المقسّى يتصرف بشكل أقرب إلى القضيب الزجاجي، حيث يقاوم القوة حتى نقطة معينة ثم يتشظى.

خطر الفشل الكارثي

هذه الهشاشة تعني أن المكون المقسّى أكثر عرضة للفشل الكارثي بسبب الصدمات أو أحمال الصدمات. فبدلاً من الانثناء، من المرجح أن يتشقق فجأة ودون سابق إنذار، وهو ما قد يكون خطيرًا للغاية في التطبيقات الحرجة.

العيوب الرئيسية لعملية التقسية

التبريد السريع، أو الإخماد، الذي يعد جوهريًا لعملية التقسية هو مصدر مشاكله الأكثر أهمية. الصدمة الحرارية الشديدة تحفز التغييرات التي يمكن أن تضعف سلامة الجزء.

الإجهاد الداخلي والتشوه

عندما يتم إخماد مكون ساخن، يبرد سطحه وينكمش بشكل أسرع بكثير من قلبه. يؤدي هذا التباين إلى إجهادات داخلية هائلة داخل المادة.

يمكن أن تخفف هذه الإجهادات عن طريق تغيير شكل الجزء، مما يؤدي إلى الالتواء أو الانحناء أو غيرها من التشوهات. وهذا يجعل من الصعب للغاية الحفاظ على تفاوتات أبعاد دقيقة في الأجزاء المعقدة.

خطر تشقق الإخماد

في الحالات الشديدة، يمكن أن تتجاوز الإجهادات الداخلية المتولدة أثناء الإخماد قوة الشد القصوى للمادة. عندما يحدث هذا، سوف يتشقق المكون أثناء عملية التبريد.

هذه الظاهرة، المعروفة باسم تشقق الإخماد، تكون أكثر احتمالاً في الأجزاء ذات الأشكال الهندسية المعقدة، أو الزوايا الداخلية الحادة، أو التغيرات الجذرية في المقطع العرضي، حيث تعمل هذه السمات كمراكز لتركيز الإجهاد.

انخفاض قابلية التشغيل الآلي

من الصعب للغاية قطع أو ثقب أو تشكيل قطعة فولاذية مقسّاة بالكامل باستخدام أدوات الآلات التقليدية. محاولة القيام بذلك تؤدي إلى تآكل سريع للأداة وغالبًا ما تكون غير عملية ومكلفة.

لهذا السبب، يتم إجراء جميع عمليات التشغيل الآلي تقريبًا على المادة في حالتها الأكثر نعومة والمُلدنة قبل أن تخضع للتقسية. أي تشكيل نهائي مطلوب بعد التقسية يجب أن يتم عادةً من خلال التجليخ (الطحن).

فهم المفاضلات وتعقيدات العملية

التقسية ليست خطوة واحدة معزولة، بل هي جزء من تسلسل يتطلب تحكمًا دقيقًا وغالبًا ما يستلزم عمليات إضافية ليكون ناجحًا.

ضرورة التطبيع (التقسية بالتسخين المخفف)

نظرًا للهشاشة الشديدة التي تسببها التقسية، يتم دائمًا إخضاع الأجزاء لعملية معالجة حرارية لاحقة تسمى التطبيع (Tempering).

يتضمن التطبيع إعادة تسخين الجزء إلى درجة حرارة أقل لتخفيف بعض الإجهاد الداخلي واستعادة قدر ضئيل من الليونة. وهذا يجعل المكون أكثر صلابة وأقل عرضة للتفتت، ولكنه يقلل أيضًا من الحد الأقصى للمتانة قليلاً. يضيف التطبيع وقتًا وتكلفة وتعقيدًا لعملية التصنيع الإجمالية.

عدم استقرار الأبعاد

يمكن أن يتسبب التغيير في البنية البلورية أثناء التقسية في تغير حجم المادة. هذا يعني أن الأبعاد النهائية للجزء بعد التقسية والتطبيع قد لا تكون مطابقة لأبعاده قبل المعالجة، وهو عامل حاسم للمكونات الدقيقة.

التكلفة والمعدات

تتطلب التقسية المناسبة معدات متخصصة، بما في ذلك أفران درجات الحرارة العالية، والأجواء الخاضعة للرقابة (مثل الأفران المفرغة المذكورة في الأدبيات التقنية)، ووسائط الإخماد المحددة (الغاز، الزيت، الماء). وهذا يضيف تكاليف رأسمالية وتشغيلية كبيرة للإنتاج.

اتخاذ القرار الصحيح لتطبيقك

يتطلب الاستخدام الناجح للتقسية الاعتراف بعيوبها والتخطيط لها في عملية التصميم والتصنيع الخاصة بك.

- إذا كان تركيزك الأساسي هو أقصى مقاومة للتآكل والصلابة السطحية: التقسية ضرورية، ولكن يجب عليك إقرانها بعملية تطبيع قوية وتصميم الجزء لتقليل تركيزات الإجهاد.

- إذا كان تركيزك الأساسي هو المتانة ومقاومة الصدمات: تجنب التقسية الكاملة أو استخدم طريقة أكثر موضعية مثل تقسية السطح (Case Hardening)، مع ضمان بقاء قلب المكون مرنًا.

- إذا كان تركيزك الأساسي هو الحفاظ على تفاوتات أبعاد دقيقة: يجب أن تأخذ في الاعتبار التشوه المحتمل وقد تحتاج إلى إجراء عمليات تجليخ أو شحذ نهائية بعد المعالجة الحرارية.

في نهاية المطاف، فإن التعامل مع التقسية على أنها مفاضلة محسوبة بين المتانة والهشاشة، بدلاً من كونها ترقية بسيطة، هو مفتاح التصميم الهندسي الناجح.

جدول الملخص:

| العيب | النتيجة الأساسية | الاعتبار الرئيسي |

|---|---|---|

| زيادة الهشاشة | خطر الفشل الكارثي بسبب الصدمات | المتانة المكتسبة على حساب الليونة |

| الإجهاد الداخلي والتشوه | الالتواء، الانحناء، عدم استقرار الأبعاد | صعوبة الحفاظ على التفاوتات الدقيقة |

| تشقق الإخماد | فشل المكون أثناء التبريد | خطير بشكل خاص مع الأشكال الهندسية المعقدة |

| انخفاض قابلية التشغيل الآلي | عدم القدرة على القطع أو الثقب بعد التقسية | يجب إجراء معظم عمليات التشغيل الآلي مسبقًا |

| تعقيد العملية والتكلفة | يتطلب التطبيع، ومعدات متخصصة | يضيف وقتًا وتكلفة للتصنيع |

هل تحتاج إلى معالجة حرارية دقيقة لمواد المختبر الخاص بك؟ تتطلب تحديات التقسية - مثل الهشاشة والتشوه - تحكمًا خبيرًا والمعدات المناسبة. تتخصص KINTEK في أفران المختبرات الاستهلاكية المتقدمة التي توفر إدارة دقيقة لدرجة الحرارة والأجواء الخاضعة للرقابة اللازمة للتخفيف من هذه العيوب. سواء كنت تعمل في مجال البحث والتطوير أو مراقبة الجودة، فإن حلولنا تساعدك على تحقيق الخصائص المثلى للمواد بشكل موثوق. دعنا نناقش متطلبات تطبيقك المحددة – اتصل بخبرائنا اليوم لتعزيز عمليات المعالجة الحرارية لديك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن تلدين الأسلاك الموليبدينوم بالتفريغ للمعالجة الحرارية بالتفريغ

يسأل الناس أيضًا

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- كيف تعمل المعالجة الحرارية بالتفريغ؟ تحقيق خصائص مواد فائقة في بيئة نقية

- ما هو هيكل فرن التفريغ؟ دليل لمكوناته الأساسية ووظائفه

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة

- ما هي درجة الحرارة القصوى في فرن التفريغ؟ يعتمد ذلك على المواد واحتياجات العملية الخاصة بك