في جوهرها، المعالجة الحرارية بالتفريغ هي عملية خاضعة للرقابة العالية لتسخين مادة داخل حجرة محكمة الإغلاق تم إزالة الهواء منها. عن طريق إزالة الغلاف الجوي، يمنع هذا الأسلوب التفاعلات السطحية غير المرغوب فيها مثل الأكسدة ونزع الكربنة. يتم تسخين المادة، والاحتفاظ بها عند درجة حرارة محددة، ثم تبريدها بطريقة خاضعة للرقابة لتحقيق التغييرات المرغوبة في بنيتها المجهرية الداخلية وخصائصها الفيزيائية.

الفكرة الحاسمة هي أن المعالجة الحرارية بالتفريغ لا تتعلق فقط بتسخين المعدن؛ بل تتعلق بتغيير خصائص المادة بشكل أساسي في بيئة نقية، مما يضمن أن المنتج النهائي نظيف وقوي ومتسق دون تلوث سطحي.

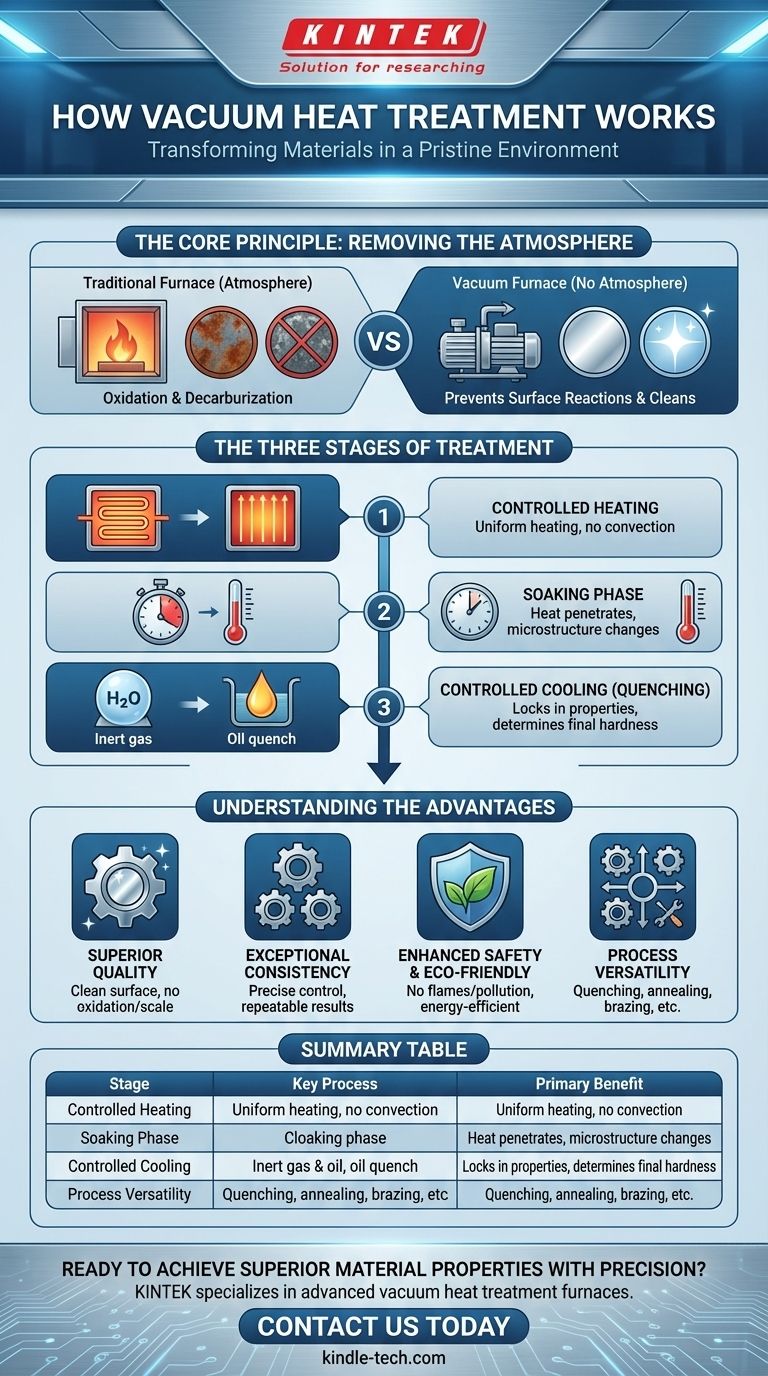

المبدأ الأساسي: إزالة الغلاف الجوي

السمة المميزة لهذه العملية هي التفريغ نفسه. يعد إنشاء هذه البيئة الخطوة الأولى والأكثر أهمية، لأنه يفتح جميع الفوائد اللاحقة.

إنشاء التفريغ

تبدأ العملية بوضع الأجزاء داخل حجرة فرن محكمة الإغلاق. ثم يقوم نظام مضخات التفريغ بإزالة الهواء والغازات الأخرى، مما يخفض الضغط الداخلي بشكل كبير.

هذه البيئة منخفضة الضغط هي عكس الغلاف الجوي القياسي؛ "التفريغ العالي" يعني ببساطة ضغطًا منخفضًا جدًا مع بقاء عدد قليل جدًا من جزيئات الغاز.

منع التفاعلات السطحية

السبب الرئيسي لإزالة الغلاف الجوي هو القضاء على الغازات التفاعلية، وخاصة الأكسجين. في الفرن التقليدي، يسبب الأكسجين الأكسدة (التكلس) ونزع الكربنة (فقدان الكربون من السطح)، وكلاهما يضعف المادة.

بيئة التفريغ تحرم هذه التفاعلات الكيميائية من الوقود الذي تحتاجه للحدوث، مما يحافظ على سلامة سطح المادة.

التنظيف وإزالة الغازات

يعمل التفريغ بنشاط على تنظيف الأجزاء. فهو يساعد على تبخير وإزالة الملوثات السطحية مثل الزيوت أو المخلفات المتبقية من التصنيع.

علاوة على ذلك، تسحب البيئة منخفضة الضغط الغازات المذابة، مثل الهيدروجين والنيتروجين، من داخل المعدن نفسه، وهي عملية تُعرف باسم إزالة الغازات. يمكن أن يمنع هذا مشاكل مثل هشاشة الهيدروجين، مما يحسن متانة المادة.

المراحل الثلاث للمعالجة

بمجرد إنشاء التفريغ، تستمر دورة المعالجة الحرارية عبر ثلاث مراحل متميزة للهندسة الدقيقة للخصائص النهائية للمادة.

1. التسخين الخاضع للرقابة

باستخدام عناصر التسخين بالمقاومة الداخلية أو الحث، يقوم الفرن بتسخين قطعة العمل إلى درجة حرارة محددة ومحددة مسبقًا. هذا التسخين موحد للغاية لأنه لا يوجد هواء يسبب تيارات حمل حراري أو نقاط ساخنة.

2. مرحلة النقع

يتم الاحتفاظ بالمادة عند درجة الحرارة المستهدفة هذه لفترة محددة. يسمح هذا "النقع" للحرارة بالتغلغل في الجزء بأكمله بالتساوي، مما يضمن اكتمال التغييرات المرغوبة في هيكلها البلوري الداخلي، أو بنيتها المجهرية.

3. التبريد الخاضع للرقابة (التخميد)

بعد النقع، يتم تبريد الجزء بمعدل محدد لتثبيت البنية المجهرية الجديدة. يمكن القيام بذلك عن طريق إعادة ملء الحجرة بغاز خامل عالي النقاء مثل النيتروجين أو الأرجون، أو عن طريق نقل الجزء إلى خزان تخميد الزيت المتكامل.

سرعة التبريد حاسمة وتحدد الصلابة النهائية والقوة والخصائص الميكانيكية الأخرى للمكون.

فهم المزايا

يعد اختيار فرن التفريغ قرارًا مدفوعًا بالحاجة إلى جودة واتساق وسلامة فائقة.

جودة أجزاء فائقة

تخرج الأجزاء من فرن التفريغ بسطح نظيف ومشرق ولامع غالبًا. نظرًا لعدم حدوث أكسدة، فلا يوجد قشور لإزالتها، مما يقلل بشكل كبير أو يلغي الحاجة إلى عمليات التنظيف اللاحقة مثل السفع الرملي أو الحمامات الكيميائية.

اتساق استثنائي

بيئات التفريغ محكمة الإغلاق ويتم التحكم فيها بواسطة الكمبيوتر. يسمح هذا بإدارة دقيقة للغاية لدرجة الحرارة والضغط، مما يؤدي إلى تفاوت وتكرار لا مثيل لهما من دفعة إلى أخرى.

تعزيز السلامة والصداقة البيئية

هذه التكنولوجيا آمنة بطبيعتها لأنها لا تتضمن لهبًا مكشوفًا أو غازات قابلة للاحتراق أو منتجات ثانوية سامة. كما أنها أكثر كفاءة في استخدام الطاقة من العديد من الطرق التقليدية ولا تنتج أي تلوث، مما يجعلها خيارًا مسؤولًا بيئيًا.

تنوع العملية

يمكن إجراء أي عملية معالجة حرارية تقريبًا في التفريغ. ويشمل ذلك التخميد والتطبيع والتلطيف واللحام بالنحاس والتلبيس، مما يجعلها تقنية متعددة الاستخدامات بشكل لا يصدق للتصنيع الحديث.

متى تختار المعالجة الحرارية بالتفريغ

سيحدد هدفك المحدد ما إذا كانت دقة وجودة المعالجة الحرارية بالتفريغ مناسبة لتطبيقك.

- إذا كان تركيزك الأساسي هو سلامة السطح والسطوع: تعتبر معالجة التفريغ هي الخيار الأفضل، حيث تمنع الأكسدة وتوفر جزءًا نظيفًا يتطلب الحد الأدنى من المعالجة اللاحقة.

- إذا كان تركيزك الأساسي هو تكرار العملية للمكونات الحرجة: يضمن الطبيعة الخاضعة للرقابة المشددة لفرن التفريغ أن كل جزء في كل دفعة يتلقى نفس المعالجة بالضبط.

- إذا كان تركيزك الأساسي هو ربط التجميعات المعقدة: يخلق اللحام بالنحاس بالتفريغ مفاصل قوية ونظيفة وخالية من الفراغات بشكل استثنائي دون استخدام مواد صهر، والتي يمكن أن تكون مسببة للتآكل.

- إذا كان تركيزك الأساسي هو الامتثال للوائح البيئية والسلامة: تقضي معالجة التفريغ على الانبعاثات والتلوث والمخاطر التشغيلية المرتبطة بالعديد من الأفران الجوية التقليدية.

في نهاية المطاف، توفر المعالجة الحرارية بالتفريغ مستوى لا مثيل له من التحكم، وتحول عملية تسخين بسيطة إلى أداة هندسة دقيقة.

جدول ملخص:

| المرحلة | العملية الرئيسية | الفائدة الأساسية |

|---|---|---|

| 1. إنشاء التفريغ | إزالة الهواء والغازات من الحجرة | يمنع التفاعلات السطحية (الأكسدة، نزع الكربنة) |

| 2. التسخين الخاضع للرقابة | تسخين موحد في بيئة تفريغ | يضمن درجة حرارة متسقة في جميع أنحاء الجزء |

| 3. مرحلة النقع | الاحتفاظ عند درجة حرارة محددة | يسمح بالتغييرات المجهرية الكاملة |

| 4. التبريد الخاضع للرقابة | التخميد بالغاز الخامل أو الزيت | يثبت الصلابة المرغوبة والخصائص الميكانيكية |

هل أنت مستعد لتحقيق خصائص مواد فائقة بدقة؟

تتخصص KINTEK في معدات المختبرات المتقدمة، بما في ذلك أفران المعالجة الحرارية بالتفريغ المصممة للتطبيقات الحرجة. توفر حلولنا النتائج النظيفة والمتسقة والقابلة للتكرار التي يتطلبها مختبرك، مما يضمن جودة أجزاء معززة وسلامة وامتثالًا بيئيًا.

اتصل بنا اليوم لمناقشة كيف يمكن لتقنية المعالجة الحرارية بالتفريغ لدينا تلبية احتياجات مختبرك المحددة والارتقاء بعمليات التصنيع الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- هل السفر الحراري في الفراغ صحيح أم خطأ؟ اكتشف كيف يعبر الحرارة فراغ الفضاء

- ما هي مزايا المعالجة الحرارية بالتفريغ؟ تحقيق دقة ونظافة فائقتين للمكونات الحيوية

- ما هي أجزاء فرن التفريغ؟ دليل للأنظمة الأساسية للمعالجة الحرارية الدقيقة

- أين تستخدم أفران التفريغ؟ ضرورية للمعالجة الحرارية عالية النقاء في الصناعات الحيوية

- ما هو السمك القياسي للطلاء؟ تحسين المتانة، مقاومة التآكل والتكلفة