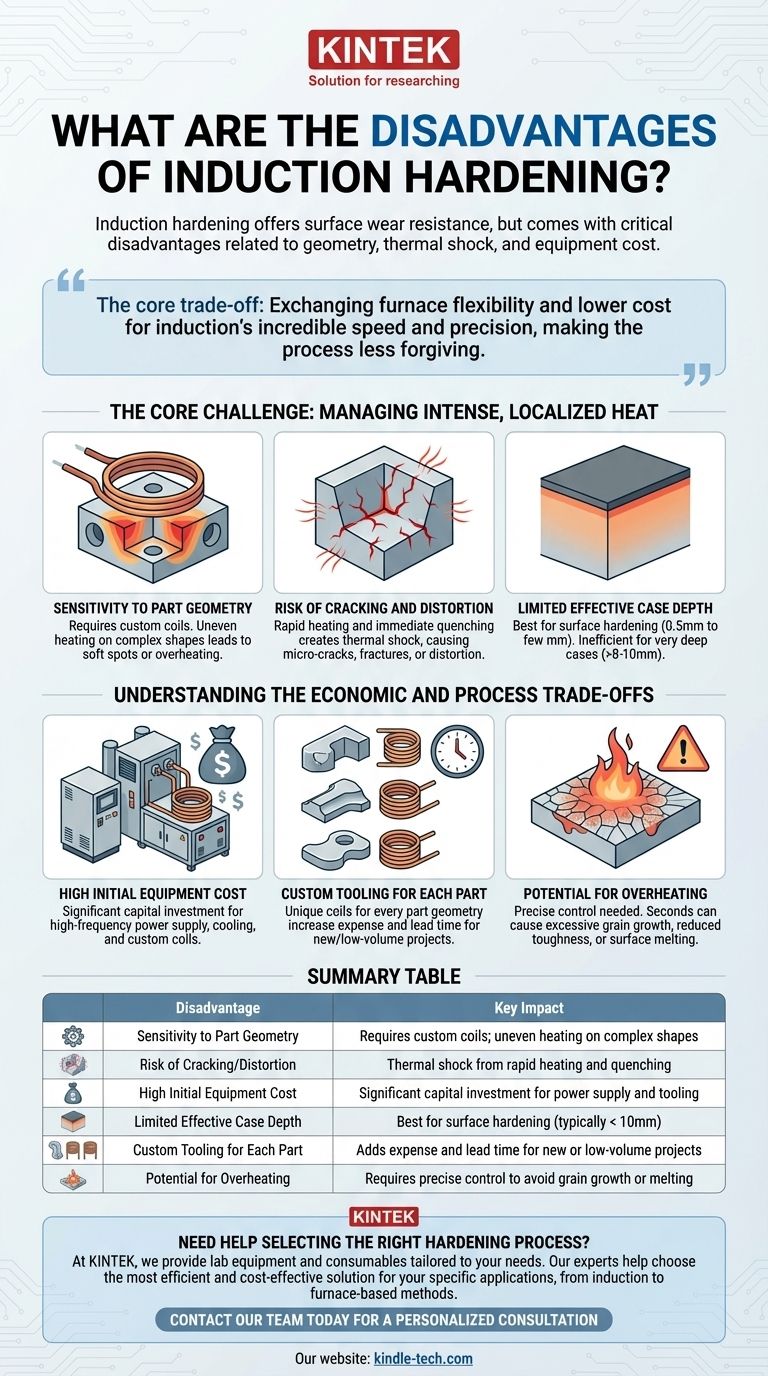

على الرغم من أن التصلب بالحث هو طريقة فعالة للغاية لزيادة مقاومة التآكل السطحي، إلا أنه ليس حلاً شاملاً ويقدم العديد من العيوب الحرجة. تنبع العيوب الأساسية من حساسيته لشكل الجزء، والخطر الكامن للتشقق أو التشوه بسبب الصدمة الحرارية، والاستثمار الأولي الكبير المطلوب للمعدات المتخصصة.

المقايضة الأساسية للتصلب بالحث هي استبدال مرونة وتكلفة المعدات المنخفضة للطرق المعتمدة على الأفران بالسرعة والدقة المذهلتين. ومع ذلك، فإن هذا التبادل يجعل العملية أقل تسامحًا وأكثر اعتمادًا على شكل الجزء وتكوين المادة.

التحدي الأساسي: إدارة الحرارة الشديدة والموضعية

الميزة الأساسية للتصلب بالحث - قدرته على توفير حرارة سريعة وموضعية - هي أيضًا مصدر تحدياته التقنية الرئيسية. تعتمد العملية برمتها على الإدارة الدقيقة لهذه الدورة الحرارية المكثفة.

الحساسية لشكل الجزء

يجب أن يتطابق ملف الحث، الذي يولد المجال الكهرومغناطيسي للتسخين، عن كثب مع شكل الجزء الذي يتم تقسيته. يعد وجود فجوة موحدة بين الملف وسطح الجزء ضروريًا للتسخين المتساوي.

بالنسبة للأجزاء ذات الأشكال المعقدة، أو الزوايا الحادة، أو الثقوب، أو المجاري، فإن تصميم ملف فعال أمر صعب ومكلف. يمكن أن يؤدي التسخين غير المتساوي في هذه المناطق إلى ظهور بقع ناعمة أو ارتفاع درجة الحرارة الموضعي.

خطر التشقق والتشوه

تتضمن العملية تسخينًا سريعًا للغاية يليه تبريد فوري. هذا يخلق صدمة حرارية هائلة في المادة.

إذا كان للجزء زوايا داخلية حادة أو تغيرات جذرية في السماكة، يمكن أن يسبب هذا الإجهاد الحراري تشققات دقيقة أو حتى كسورًا كاملة. قد تتشوه الأجزاء الرقيقة أو تتشوه تحت هذه الدورة السريعة.

عمق الغلاف الفعال المحدود

التصلب بالحث هو في الأساس عملية تصلب سطحي. إنه يتفوق في إنشاء غلاف صلب يتراوح عمقه من 0.5 مم إلى بضعة ملليمترات.

يعد تحقيق أعماق غلاف كبيرة جدًا (على سبيل المثال، أكثر من 8-10 مم) غير فعال ويمكن إنجازه بشكل أفضل من خلال التصلب الكامل أو الطرق الأخرى مثل الكربنة، التي تسمح للكربون بالانتشار بعمق في الجزء بمرور الوقت.

فهم المقايضات الاقتصادية والعملية

إلى جانب الفيزياء التقنية، تعد الحقائق العملية والاقتصادية للتصلب بالحث عوامل حاسمة في أي قرار.

ارتفاع تكلفة المعدات الأولية

تمثل أنظمة التصلب بالحث، التي تشمل مصدر طاقة عالي التردد وأنظمة تبريد وملفات مخصصة، استثمارًا رأسماليًا كبيرًا. غالبًا ما تكون هذه التكلفة أعلى بكثير من تكلفة فرن التصلب التقليدي.

هذا يجعل العملية أكثر ملاءمة للإنتاج بكميات كبيرة حيث يمكن تبرير التكلفة لكل جزء على مدى فترة طويلة.

أدوات مخصصة لكل جزء

يجب تصميم ملف حث جديد وتصنيعه واختباره لكل شكل جزء فريد تقريبًا. تضيف هذه "الأدوات" إلى التكلفة والمهلة الزمنية للمشاريع الجديدة أو الدفعات منخفضة الحجم.

في المقابل، يمكن للمعالجات المعتمدة على الأفران عادةً التعامل مع مجموعة واسعة من أشكال الأجزاء في وقت واحد دون الحاجة إلى أدوات مخصصة.

احتمالية ارتفاع درجة الحرارة

يتم قياس معدل التسخين بالثواني. بدون تحكم دقيق في الطاقة والوقت، من السهل جدًا ارتفاع درجة حرارة سطح الجزء.

يمكن أن يؤدي ارتفاع درجة الحرارة إلى نمو مفرط للحبوب، مما يقلل من متانة المادة ومقاومتها للصدمات، أو حتى يسبب انصهار السطح. يتطلب هذا ضوابط عملية متطورة ومشغلين مهرة لمنع حدوث ذلك.

اتخاذ القرار الصحيح لتطبيقك

يتطلب اختيار عملية التصلب الصحيحة مواءمة نقاط القوة والضعف في الطريقة مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو الإنتاج بكميات كبيرة لأجزاء بسيطة ومتماثلة (مثل الأعمدة، والتروس، أو المسامير): غالبًا ما يكون التصلب بالحث هو الخيار الأكثر فعالية من حيث التكلفة والكفاءة بسبب سرعته وقابليته للتكرار.

- إذا كان تركيزك الأساسي هو معالجة الأجزاء ذات الأشكال الهندسية المعقدة للغاية أو بكميات منخفضة: فكر في التصلب بالفرن أو النتردة، والتي تكون أقل حساسية لشكل الجزء ولها تكاليف أدوات أولية أقل.

- إذا كان تركيزك الأساسي هو تحقيق غلاف مقسى عميق جدًا في الفولاذ منخفض الكربون: فإن الكربنة هي الطريقة المتفوقة، لأنها تغير السطح كيميائيًا للسماح بالتصلب العميق والموحد.

في نهاية المطاف، يعد فهم هذه القيود هو المفتاح للاستفادة من قوة التصلب بالحث بفعالية دون مواجهة إخفاقات مكلفة.

جدول الملخص:

| العيوب | التأثير الرئيسي |

|---|---|

| الحساسية لشكل الجزء | يتطلب ملفات مخصصة؛ تسخين غير متساوٍ للأشكال المعقدة |

| خطر التشقق/التشوه | صدمة حرارية من التسخين والتبريد السريع |

| ارتفاع تكلفة المعدات الأولية | استثمار رأسمالي كبير لمصدر الطاقة والأدوات |

| عمق الغلاف الفعال المحدود | الأفضل للتصلب السطحي (عادةً < 10 مم) |

| أدوات مخصصة لكل جزء | يضيف تكلفة ومهلة للمشاريع الجديدة أو منخفضة الحجم |

| احتمالية ارتفاع درجة الحرارة | يتطلب تحكمًا دقيقًا لتجنب نمو الحبوب أو الانصهار |

هل تحتاج إلى مساعدة في اختيار عملية التصلب المناسبة لمختبرك أو خط الإنتاج الخاص بك؟

في KINTEK، نحن متخصصون في توفير معدات المختبر والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجاتك المحددة. سواء كنت تعمل بأجزاء متماثلة بكميات كبيرة أو أشكال هندسية معقدة، يمكن لخبرائنا مساعدتك في اختيار الحل الأكثر كفاءة وفعالية من حيث التكلفة - بدءًا من أنظمة التصلب بالحث وصولًا إلى البدائل المعتمدة على الأفران.

دعنا نعزز قدراتك في معالجة المواد. اتصل بفريقنا اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- آلة قولبة بالحقن صغيرة للاستخدام المخبري

- آلة مكبس هيدروليكي يدوي ساخن بألواح ساخنة للضغط الساخن المخبري

- قالب تسخين مزدوج الألواح للمختبر

- قالب ضغط مضاد للتشقق للاستخدام المخبري

يسأل الناس أيضًا

- ما هو الترسيب الكيميائي للبخار بالفتيل الساخن للماس؟ دليل لطلاء الماس الاصطناعي

- كيف يعمل مفاعل الترسيب الكيميائي للبخار بالفتيل الساخن (HFCVD)؟ دليل الخبراء لتصنيع أغشية الألماس

- كيف تعمل معدات PACVD على تحسين طلاءات DLC؟ افتح الاحتكاك المنخفض ومقاومة الحرارة العالية

- كيف يتم طلاء شيء بالماس؟ دليل لطرق نمو الترسيب الكيميائي للبخار (CVD) مقابل طرق الطلاء

- ما هي مزايا استخدام HFCVD لأقطاب BDD؟ توسيع نطاق إنتاج الماس الصناعي بكفاءة