على الرغم من أنها تقنية متعددة الاستخدامات وشائعة الاستخدام، فإن العيوب الأساسية للترسيب الفيزيائي للبخار (PVD) هي طبيعتها المعتمدة على خط الرؤية، مما يجعل من الصعب طلاء الأشكال الهندسية المعقدة بشكل موحد، والتكلفة الأولية العالية وتعقيد معداتها القائمة على التفريغ. تتناقض هذه القيود مع فوائدها الرئيسية، مثل درجات حرارة التشغيل المنخفضة ونقاء المواد الأعلى مقارنة بالطرق الأخرى.

عيوب PVD ليست إخفاقات في التكنولوجيا، بل هي مقايضات متأصلة. إن اعتمادها على عملية خط الرؤية الفيزيائية يجعلها ممتازة لإنتاج أغشية نقية وكثيفة على الأسطح المستوية ولكنها تمثل تحديًا لطلاء الأشكال المعقدة.

القيود الأساسية: الترسيب بخط الرؤية

ينبع التحدي الأساسي لـ PVD من كيفية انتقال مادة الطلاء من مصدرها إلى السطح المستهدف.

ماذا يعني "خط الرؤية"

في عملية PVD مثل الرش أو التبخير، يتم قذف الذرات من مادة المصدر وتنتقل في خط مستقيم عبر فراغ حتى تصطدم بالركيزة. فكر في الأمر مثل علبة رذاذ الطلاء - فقط الأسطح المواجهة مباشرة للفوهة تحصل على طبقة سميكة ومتساوية.

مشكلة الأشكال الهندسية المعقدة

يخلق هذا الانتقال المستقيم تأثير "التظليل". المناطق التي لا تقع في خط الرؤية المباشر لمادة المصدر، مثل داخل الأنبوب أو الثقوب أو الجانب السفلي من جزء معقد، ستتلقى القليل من الطلاء أو لا تتلقاه على الإطلاق. وينتج عن ذلك سمك فيلم غير موحد وأداء غير متناسق.

التباين مع "قوة الرمي" لـ CVD

هذا هو عامل تمييز رئيسي عن الترسيب الكيميائي للبخار (CVD). في CVD، يتدفق غاز تفاعلي حول الركيزة. يمكن للغاز أن يتغلغل في الميزات المعقدة ويتفاعل على جميع الأسطح المكشوفة، مما يؤدي إلى طلاء أكثر اتساقًا أو "متطابقًا".

قيود المعدات والعمليات

تفرض المتطلبات المادية لعملية PVD الناجحة مجموعة أخرى من التحديات المتعلقة بالتكلفة والتعقيد التشغيلي.

الحاجة إلى فراغ عالٍ

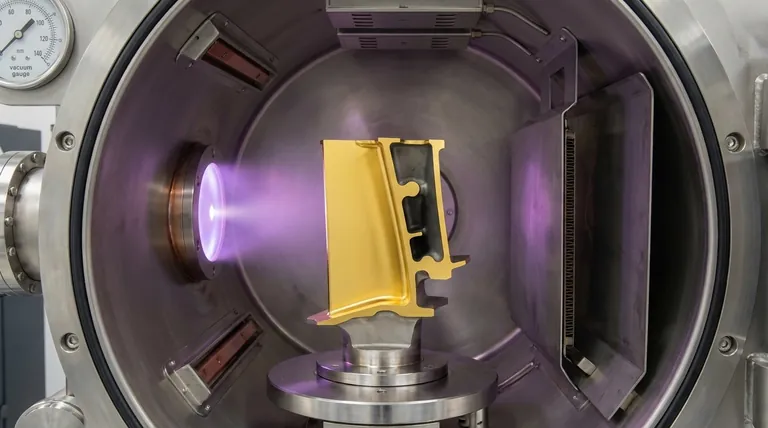

يجب إجراء PVD في غرفة تفريغ عالية. هذا الفراغ ضروري لإزالة الهواء والجزيئات الأخرى التي قد تصطدم بذرات الطلاء وتشتتها، مما يمنعها من الوصول إلى الركيزة.

تكلفة رأسمالية أولية عالية

غرف التفريغ، ومصادر الطاقة العالية للتبخير أو الرش، وأنظمة الضخ المتطورة تجعل معدات PVD باهظة الثمن للشراء والتركيب. يمكن أن يجعل هذا الحاجز العالي للدخول غير مناسب للعمليات الصغيرة أو ذات الميزانية المنخفضة.

معدلات ترسيب أبطأ محتملة

على الرغم من أنها تعتمد بشكل كبير على المادة والطريقة المحددة، إلا أن PVD يمكن أن يكون لها أحيانًا معدلات ترسيب أقل مقارنة بالعمليات الكبيرة الأخرى مثل الطلاء الكهربائي أو بعض تقنيات CVD عالية السرعة. يمكن أن يؤثر ذلك على إنتاجية التصنيع للتطبيقات ذات الحجم الكبير.

فهم المقايضات: PVD مقابل CVD

تُفهم عيوب PVD بشكل أفضل عند مقارنتها ببديلها الأساسي، الترسيب الكيميائي للبخار. غالبًا ما تكون عيوب أحدهما هي نقاط قوة الآخر.

درجة حرارة التشغيل

PVD هي عملية ذات درجة حرارة منخفضة مقارنة بمعظم طرق CVD. يمكن أن تتسبب درجات الحرارة العالية المطلوبة لـ CVD، كما هو مذكور في المراجع، في تلف أو تشوه الركائز الحساسة. نطاق درجة حرارة PVD المنخفض يجعلها مثالية لطلاء البلاستيك وبعض السبائك والمواد الأخرى التي لا يمكنها تحمل الإجهاد الحراري.

نقاء المواد والمنتجات الثانوية

PVD هي عملية فيزيائية نظيفة بطبيعتها تنقل مادة مصدر صلبة إلى ركيزة. في المقابل، تعتمد CVD على التفاعلات الكيميائية مع الغازات الأولية التي غالبًا ما تكون سامة ومسببة للتآكل وباهظة الثمن. تنتج CVD أيضًا منتجات ثانوية خطرة تتطلب التخلص منها بتكلفة وتعقيد.

تنوع المواد والتركيب

طرق PVD متعددة الاستخدامات للغاية ويمكن استخدامها لترسيب مجموعة واسعة من المعادن والسبائك والسيراميك. تشير المراجع إلى أن CVD تواجه صعوبة في تصنيع المواد متعددة المكونات بسبب الاختلافات في معدلات التفاعل الكيميائي، وهي مشكلة تتجنبها PVD إلى حد كبير عن طريق ترسيب مادة المصدر فيزيائيًا.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار تقنية الترسيب الصحيحة مطابقة هدفك الأساسي مع نقاط القوة الأساسية للعملية.

- إذا كان تركيزك الأساسي هو طلاء الأشكال ثلاثية الأبعاد المعقدة أو الأسطح الداخلية: غالبًا ما يكون CVD هو الخيار الأفضل نظرًا لقدرته على طلاء جميع المناطق المكشوفة بشكل متطابق.

- إذا كان تركيزك الأساسي هو تطبيق طلاء عالي النقاء وكثيف على ركيزة حساسة للحرارة: PVD هو الخيار الأفضل لأنه يعمل في درجات حرارة منخفضة ويتجنب التلوث الكيميائي.

- إذا كان تركيزك الأساسي هو تحقيق أقصى صلابة ومقاومة للتآكل على سطح بخط الرؤية: تتفوق PVD في إنشاء هذه الأغشية القوية للأدوات والبصريات ومكونات الفضاء الجوي.

- إذا كان تركيزك الأساسي هو تقليل التكلفة الأولية للمعدات لجزء قوي حراريًا: قد يكون استكشاف بدائل مثل CVD أو الطلاء الكهربائي أكثر اقتصادا، بشرط أن تتمكن من إدارة التعامل الكيميائي المرتبط أو المقايضات في الأداء.

في النهاية، يتطلب اختيار الطريقة الصحيحة تقييم هندسة مكونك وخصائص المواد مقابل المبادئ الأساسية لكل تقنية.

جدول الملخص:

| العيوب | التأثير الرئيسي | الأكثر ملاءمة لـ |

|---|---|---|

| الترسيب بخط الرؤية | طلاء غير موحد على الأشكال الهندسية المعقدة؛ تأثيرات التظليل | الأسطح المسطحة، الأشكال البسيطة، تطبيقات خط الرؤية |

| معدات التفريغ العالي | تكلفة رأسمالية أولية عالية؛ إعداد وصيانة معقدة | التطبيقات التي تتطلب نقاء وأداء عاليين |

| معدلات ترسيب أقل | إنتاجية أبطأ محتملة مقارنة ببعض البدائل | الطلاءات عالية الدقة حيث تتفوق الجودة على السرعة |

| قيود المواد والهندسة | طلاء متطابق محدود؛ غير مثالي للأسطح الداخلية | الطلاءات الخارجية على الأدوات والبصريات والأجزاء المقاومة للتآكل |

هل تواجه صعوبة في اختيار تقنية الطلاء المناسبة لاحتياجات مختبرك الخاصة؟ يمكن أن تكون المقايضات بين PVD والطرق الأخرى مثل CVD معقدة. في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، ونساعدك على التنقل في هذه القرارات لتحسين عملياتك. سواء كنت بحاجة إلى طلاءات PVD عالية النقاء للمواد الحساسة للحرارة أو نصائح حول الطرق البديلة، فإن خبرائنا هنا للمساعدة. اتصل بنا اليوم لمناقشة تطبيقك واكتشاف الحل الأمثل لمتطلبات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

- قالب ضغط مضاد للتشقق للاستخدام المخبري

يسأل الناس أيضًا

- لماذا يعتبر مكبس الهيدروليك المختبري المسخن ضروريًا للصفائح المركبة؟ تحقيق سلامة هيكلية خالية من الفراغات

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة للمواد المتقدمة

- ما هي مزايا وعيوب الختم الساخن؟ أطلق العنان للقوة الفائقة لقطع غيار السيارات

- ما هي ميزة استخدام التشكيل بالضغط الساخن؟ تحقيق أجزاء أقوى وأكثر تعقيدًا

- ما هي الحدادة بالكبس الساخن؟ إنشاء مكونات معدنية معقدة وعالية القوة