في جوهرها، تتمثل العيوب الأساسية للترسيب الفيزيائي للبخار (PVD) في تكلفته التشغيلية العالية وطبيعته المستهلكة للوقت لعمليته القائمة على التفريغ. تنبع هذه العوامل مباشرة من المعدات المعقدة المطلوبة لإنشاء والحفاظ على بيئة التفريغ العالي الضرورية لحدوث الترسيب.

بينما يُحتفى بـ PVD لإنتاجه طبقات عالية النقاء والأداء، فإن عيوبه الرئيسية—التكلفة، وقت العملية، والقيود الهندسية—متأصلة في آليته الفيزيائية المعتمدة على خط الرؤية. فهم هذه القيود أمر بالغ الأهمية عند مقارنته بالطرق البديلة مثل الترسيب الكيميائي للبخار (CVD).

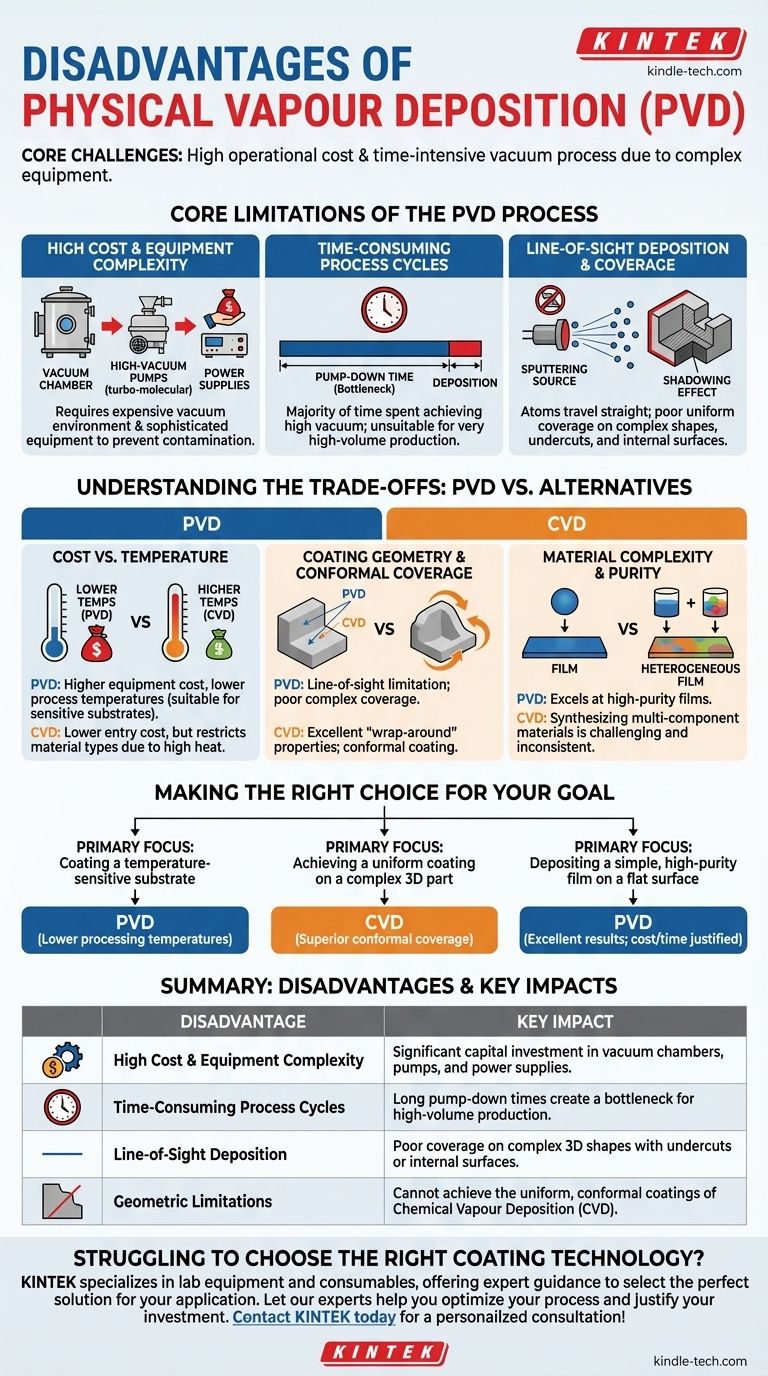

القيود الأساسية لعملية PVD

التحديات المرتبطة بـ PVD ليست عرضية؛ بل هي أساسية لكيفية عمل هذه التكنولوجيا. تتضمن العملية قذف الذرات فيزيائيًا من مادة مصدر (الـ "هدف") وجعلها تنتقل عبر فراغ لتتكثف على ركيزة.

التكلفة العالية وتعقيد المعدات

أكبر عائق أمام PVD هو الاستثمار في المعدات. تتطلب العملية بيئة تفريغ عالية لمنع التلوث وضمان قدرة الذرات على الانتقال بحرية من الهدف إلى الركيزة.

وهذا يستلزم غرف تفريغ باهظة الثمن، ومضخات قوية (مثل المضخات التوربينية الجزيئية والكريوجينية)، ومصادر طاقة متطورة لمصدر الرش أو التبخير. كما تساهم تكلفة المواد المستهدفة عالية النقاء في التكلفة الإجمالية.

دورات عملية تستغرق وقتًا طويلاً

بينما يمكن أن يكون الترسيب الفعلي للمادة سريعًا، غالبًا ما تكون دورة العملية الإجمالية طويلة. يتم قضاء معظم الوقت في ضخ الغرفة إلى مستوى التفريغ المطلوب قبل أن يبدأ الترسيب.

يمكن أن يكون وقت "الضخ" هذا عنق زجاجة كبير في بيئة الإنتاج، مما يجعل PVD أقل ملاءمة للتطبيقات ذات الحجم الكبير جدًا والهامش المنخفض مقارنة بتقنيات الضغط الجوي.

الترسيب بخط الرؤية والتغطية

PVD هي عملية "خط الرؤية" بشكل أساسي. تنتقل الذرات في خط مستقيم نسبيًا من المصدر إلى الركيزة.

وهذا يجعل من الصعب للغاية تحقيق طلاء موحد على الأشكال ثلاثية الأبعاد المعقدة ذات التجاويف، والزوايا الحادة، أو الأسطح الداخلية. الأجزاء من الركيزة التي لا تواجه المصدر مباشرة ستتلقى القليل من الطلاء أو لا تتلقى أي طلاء على الإطلاق، مما يخلق تأثير "الظل".

فهم المفاضلات: PVD مقابل البدائل

لا تتضح عيوب PVD إلا عند مقارنتها بفوائدها وخصائص الطرق الأخرى، مثل الترسيب الكيميائي للبخار (CVD).

معضلة التكلفة مقابل درجة الحرارة

يعمل PVD عمومًا عند درجات حرارة أقل من CVD المنشط حراريًا، والذي قد يتطلب درجات حرارة تتراوح بين 850-1100 درجة مئوية. وهذا يجعل PVD مناسبًا لطلاء الركائز الحساسة للحرارة (مثل البلاستيك أو بعض السبائك) التي قد تتلف بسبب عمليات CVD عالية الحرارة.

المفاضلة واضحة: ينطوي PVD على تكلفة معدات أعلى ولكنه يوفر درجات حرارة عملية أقل، بينما قد يكون لـ CVD التقليدي تكاليف دخول أقل ولكنه يقيد أنواع المواد التي يمكنك طلاءها.

هندسة الطلاء والتغطية المطابقة

هذا هو الفرق المحدد. كما هو مذكور في المراجع، يوفر CVD خصائص "التفاف" جيدة. لأنه يعتمد على سلف غاز كيميائي يملأ الغرفة بأكملها، يمكنه ترسيب طلاء موحد للغاية، أو مطابق، على الأشكال المعقدة.

PVD، مع قيود خط الرؤية، لا يمكنه المنافسة في هذا المجال. إذا كانت التغطية الموحدة على جزء غير مستوٍ هي الهدف الأساسي، فإن CVD غالبًا ما يكون الخيار الأفضل.

تعقيد المواد والنقاء

يتفوق PVD في ترسيب أغشية عالية النقاء للغاية، حيث تقوم العملية ببساطة بنقل المواد من مصدر نقي في فراغ نظيف.

على العكس من ذلك، يمكن أن يكون تصنيع المواد متعددة المكونات باستخدام CVD أمرًا صعبًا. يتطلب موازنة ضغوط البخار ومعدلات التفاعل للعديد من السلائف الكيميائية، مما قد يؤدي إلى تركيبة نهائية غير متناسقة أو غير متجانسة. يوفر PVD تحكمًا أكثر وضوحًا للعديد من الأغشية السبائكية أو متعددة الطبقات.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار تقنية الترسيب الصحيحة مواءمة نقاط قوتها وضعفها مع هدفك الأساسي.

- إذا كان تركيزك الأساسي هو طلاء ركيزة حساسة للحرارة: PVD هو الخيار الواضح بسبب درجات حرارة المعالجة المنخفضة بشكل أساسي.

- إذا كان تركيزك الأساسي هو تحقيق طلاء موحد على جزء ثلاثي الأبعاد معقد: CVD هو دائمًا الخيار الأفضل تقريبًا بسبب تغطيته المطابقة الفائقة.

- إذا كان تركيزك الأساسي هو ترسيب طبقة بسيطة وعالية النقاء على سطح مستوٍ: يوفر PVD نتائج ممتازة، على الرغم من أن التكلفة والوقت لكل دورة يجب أن يبررهما التطبيق.

في النهاية، الاختيار بين هذه التقنيات هو مسألة موازنة المتطلبات الهندسية والحرارية والكيميائية لتطبيقك المحدد مقابل التكاليف والقيود المتأصلة لكل عملية.

جدول ملخص:

| العيب | التأثير الرئيسي |

|---|---|

| التكلفة العالية وتعقيد المعدات | استثمار رأسمالي كبير في غرف التفريغ والمضخات ومصادر الطاقة. |

| دورات عملية تستغرق وقتًا طويلاً | أوقات ضخ طويلة تخلق عنق زجاجة للإنتاج بكميات كبيرة. |

| الترسيب بخط الرؤية | تغطية ضعيفة على الأشكال ثلاثية الأبعاد المعقدة ذات التجاويف أو الأسطح الداخلية. |

| القيود الهندسية | لا يمكن تحقيق الطلاءات الموحدة والمطابقة لترسيب البخار الكيميائي (CVD). |

هل تواجه صعوبة في اختيار تقنية الطلاء المناسبة لاحتياجات مختبرك المحددة؟

إن قيود PVD حقيقية، ولكن الشريك المناسب للمعدات يمكن أن يساعدك في التنقل بين المفاضلات بين PVD و CVD والطرق الأخرى. تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات بتوجيهات الخبراء لاختيار الحل الأمثل لتطبيقك—سواء كان ذلك طلاء الركائز الحساسة للحرارة أو تحقيق تغطية موحدة على الأجزاء المعقدة.

دع خبرائنا يساعدونك في تحسين عمليتك وتبرير استثمارك. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- ما هو الغرض من التغليف؟ حماية مستنداتك وتعزيزها للاستخدام طويل الأمد

- لماذا يعتبر مكبس الهيدروليك المختبري المسخن ضروريًا للصفائح المركبة؟ تحقيق سلامة هيكلية خالية من الفراغات

- ما هي مزايا وعيوب الكبس الساخن؟ اختر عملية تعدين المساحيق المناسبة

- ما هي عملية التصفيح بالضغط الساخن؟ الدليل الشامل للربط القوي والمتين للمواد

- كيف يعمل الكبس الحراري؟ تحقيق أقصى كثافة للمواد المتقدمة