في جوهرها، تعد قولبة الكبس الحراري عملية تصنيع تطبق درجة حرارة عالية وضغطًا كبيرًا في وقت واحد على مادة داخل قالب. يُستخدم هذا المزيج من الحرارة، الذي يجعل المادة أكثر مرونة، والقوة، التي تضغطها، لإنتاج أجزاء صلبة وكثيفة ذات خصائص ميكانيكية محسّنة وأشكال دقيقة.

المبدأ الأساسي لقولبة الكبس الحراري هو استخدام الطاقة الحرارية لتقليل مقاومة المادة للتشوه بينما تُستخدم القوة الميكانيكية للقضاء على الفراغات الداخلية. يسمح هذا التآزر بإنشاء مكونات عالية الكثافة والقوة ودقيقة الأبعاد عند ضغوط ودرجات حرارة أقل مما قد تتطلبه الطرق الأخرى.

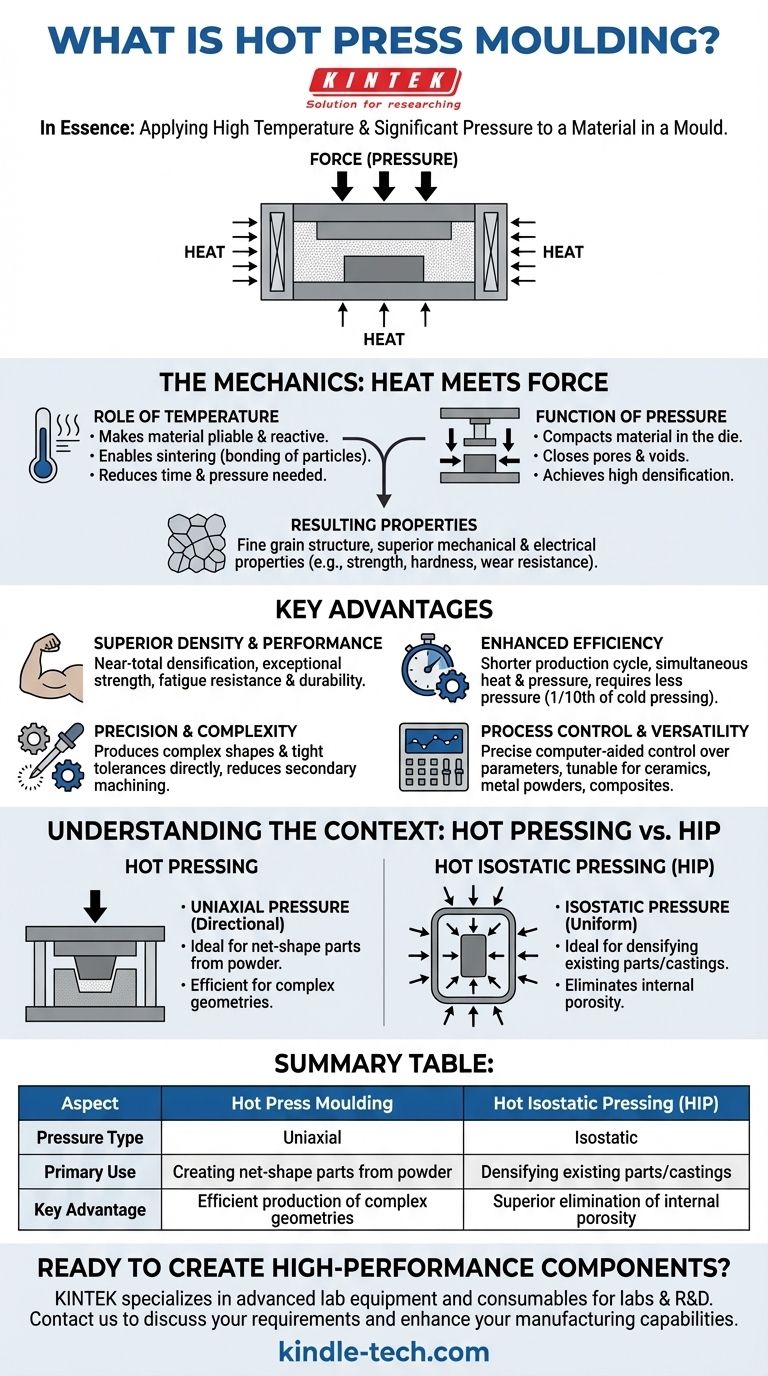

ميكانيكا الكبس الحراري: التقاء الحرارة بالقوة

لفهم سبب فعالية الكبس الحراري، يجب أن ننظر إلى الأدوار المتميزة التي تلعبها درجة الحرارة والضغط في تحويل المواد الخام.

دور درجة الحرارة

الحرارة هي العامل المحفز في عملية الكبس الحراري. عن طريق رفع درجة حرارة المادة، غالبًا في فراغ أو غاز خامل لمنع الأكسدة، نجعلها أكثر ليونة وتفاعلية.

تسمح هذه الطاقة الحرارية للجسيمات الفردية، خاصة في المواد المسحوقة، بالتلين والترابط بسهولة أكبر، وهي عملية تُعرف باسم التلبيد (Sintering). يقلل هذا من مقدار الوقت والضغط اللازمين لتشكيل الجزء.

وظيفة الضغط

بينما تجعل الحرارة المادة قابلة للتشغيل، يوفر الضغط القوة التوجيهية. يتم تطبيقه بالتزامن لضغط المادة داخل القالب أو المكبس.

يجبر هذا الضغط مادة الجسيمات معًا فعليًا، مما يؤدي إلى إغلاق المسام والفراغات. والنتيجة هي منتج نهائي عالي الكثافة، غالبًا ما يقترب من الكثافة القصوى النظرية للمادة.

الخصائص الناتجة

يساعد مزيج الحرارة والضغط في انتقال الكتلة ويمنع نمو الحبوب غير المرغوب فيه داخل البنية المجهرية للمادة.

تؤدي هذه العملية الخاضعة للرقابة إلى جزء نهائي ذي بنية حبيبية دقيقة، مما يؤدي إلى خصائص ميكانيكية وكهربائية فائقة، مثل زيادة القوة والصلابة ومقاومة التآكل.

المزايا الرئيسية لطريقة الكبس الحراري

يعتمد اختيار الكبس الحراري على تقنيات التصنيع الأخرى على مجموعة محددة من المزايا القوية التي تعتبر حاسمة للتطبيقات عالية الأداء.

كثافة وأداء فائقان

الفائدة الأساسية هي القدرة على تحقيق تكثيف شبه كامل. من خلال القضاء على المسامية فعليًا، تنتج العملية أجزاء ذات قوة استثنائية ومقاومة للتعب والمتانة.

كفاءة محسّنة

مقارنة بالكبس البارد متبوعًا بخطوة تلبيد منفصلة، فإن الكبس الحراري أكثر كفاءة. يؤدي التطبيق المتزامن للحرارة والضغط إلى تقليل درجة حرارة التلبيد المطلوبة وتقصير دورة الإنتاج الإجمالية.

علاوة على ذلك، نظرًا لأن المادة تكون في حالة لدن بالحرارة، تتطلب العملية ضغطًا أقل بكثير - في بعض الأحيان عُشر الضغط المطلوب للكبس البارد فقط.

الدقة والتعقيد

تتفوق قولبة الكبس الحراري في إنتاج منتجات ذات أشكال معقدة وتفاوتات أبعاد دقيقة مباشرة من القالب. هذا يقلل أو يلغي الحاجة إلى التشغيل الآلي الثانوي، مما يوفر الوقت والتكلفة.

التحكم في العملية والتنوع

توفر آلات الكبس الحراري الحديثة تحكمًا دقيقًا بمساعدة الحاسوب في درجة الحرارة والضغط والتوقيت. يتيح ذلك ضبط العملية بدقة لمجموعة واسعة من المواد، بما في ذلك السيراميك المتقدم، والمساحيق المعدنية، والمواد المركبة.

فهم السياق: الكبس الحراري مقابل الكبس المتساوي الخواص الحراري (HIP)

غالبًا ما تتم مناقشة الكبس الحراري جنبًا إلى جنب مع تقنية ذات صلة، وهي الكبس المتساوي الخواص الحراري (HIP). على الرغم من التشابه، تختلف أساليبهما وتطبيقاتهما الأساسية بشكل كبير.

الفرق في تطبيق الضغط

يستخدم الكبس الحراري عادةً ضغطًا أحادي المحور، مما يعني أن القوة تُطبق من اتجاه واحد أو اتجاهين بواسطة مكبس داخل قالب صلب.

على النقيض من ذلك، يستخدم الكبس المتساوي الخواص الحراري (HIP) ضغطًا متساوي الخواص. يتم وضع الجزء في وعاء ضغط، ثم يتم ملؤه بغاز خامل ساخن (مثل الأرجون) لتطبيق ضغط موحد من جميع الاتجاهات في وقت واحد.

الفرق في التطبيق

نظرًا لضغطه الاتجاهي، يعد الكبس الحراري مثاليًا لإنشاء أجزاء محددة ذات شكل نهائي (net-shape) ومعقدة مباشرة من المسحوق.

يُستخدم HIP في الغالب لتكثيف الأجزاء أو المسبوكات الموجودة مسبقًا. إن ضغطه الشامل فعال بشكل استثنائي في انهيار وإزالة أي مسامية داخلية أو فراغات قد تكون تشكلت أثناء الصب أو خطوة تصنيع سابقة.

متى تختار قولبة الكبس الحراري

يعتمد اختيار عملية التصنيع المناسبة بالكامل على المادة الخاصة بك، والخصائص النهائية المطلوبة، وأهداف الإنتاج.

- إذا كان تركيزك الأساسي هو إنشاء جزء ذي شكل نهائي بكثافة وقوة عالية مباشرة من مسحوق: تعد قولبة الكبس الحراري خيارًا ممتازًا لكفاءتها وقدرتها على إنتاج أشكال هندسية معقدة.

- إذا كان تركيزك الأساسي هو إزالة المسامية الداخلية المتبقية من صب أو جزء مُشكل مسبقًا: فإن الكبس المتساوي الخواص الحراري (HIP) هو التكنولوجيا الأنسب بسبب استخدامه للضغط الموحد القائم على الغاز.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم لمكونات أبسط حيث لا تكون الكثافة القصوى هي العامل الحاسم: قد تكون عملية الكبس البارد التقليدية والتلبيد المنفصل أكثر فعالية من حيث التكلفة.

في النهاية، يعد اختيار قولبة الكبس الحراري قرارًا استراتيجيًا لتحقيق مزيج محدد من الكثافة والقوة والتعقيد الهندسي الذي لا يمكن للطرق الأخرى تقديمه بكفاءة.

جدول ملخص:

| الجانب | قولبة الكبس الحراري | الكبس المتساوي الخواص الحراري (HIP) |

|---|---|---|

| نوع الضغط | أحادي المحور (اتجاهي) | متساوي الخواص (موحد من جميع الجوانب) |

| الاستخدام الأساسي | إنشاء أجزاء ذات شكل نهائي من المسحوق | تكثيف الأجزاء/المسبوكات الموجودة |

| الميزة الرئيسية | إنتاج فعال للأشكال الهندسية المعقدة | إزالة فائقة للمسامية الداخلية |

هل أنت مستعد لإنشاء مكونات عالية الأداء؟

إذا كنت بحاجة إلى إنتاج أجزاء كثيفة وقوية ذات أشكال معقدة مباشرة من المسحوق، فقد تكون قولبة الكبس الحراري هي الحل الأمثل لمختبرك أو خط الإنتاج الخاص بك.

تتخصص KINTEK في معدات المختبرات المتقدمة والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات ومرافق البحث والتطوير. يمكن لخبرتنا أن تساعدك في تحديد ما إذا كانت تقنية الكبس الحراري مناسبة لتطبيقك وتزويدك بالمعدات الموثوقة التي تحتاجها للنجاح.

اتصل بنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز قدراتك التصنيعية.

دليل مرئي

المنتجات ذات الصلة

- قالب مكبس حراري خاص للاستخدام المخبري

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- قالب التسخين الكهربائي الأسطواني للمختبر للتطبيقات المعملية

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

يسأل الناس أيضًا

- ما هو الدور الذي تلعبه مكونات القالب الجرافيتي في الضغط الساخن الفراغي لسبائك Ti-3Al-2.5V؟ تحسين تكثيف السبائك

- ما هو دور قوالب الجرافيت عالية القوة في الضغط الحراري الفراغي للبريليوم؟ تعزيز الكثافة والدقة

- ما هو الدور الذي تلعبه قوالب الجرافيت عالية القوة أثناء الضغط الساخن الفراغي؟ تعزيز الدقة في مركبات النحاس والألومنيوم والمنغنيز

- كيف تعمل قوالب الجرافيت في عملية الضغط الساخن بالفراغ لكبريتيد الزنك (ZnS)؟ تحسين الكثافة والوضوح البصري

- ما هي الوظائف الأساسية لقوالب الجرافيت في التلبيد؟ تحسين كفاءة تلبيد نانو-AlN