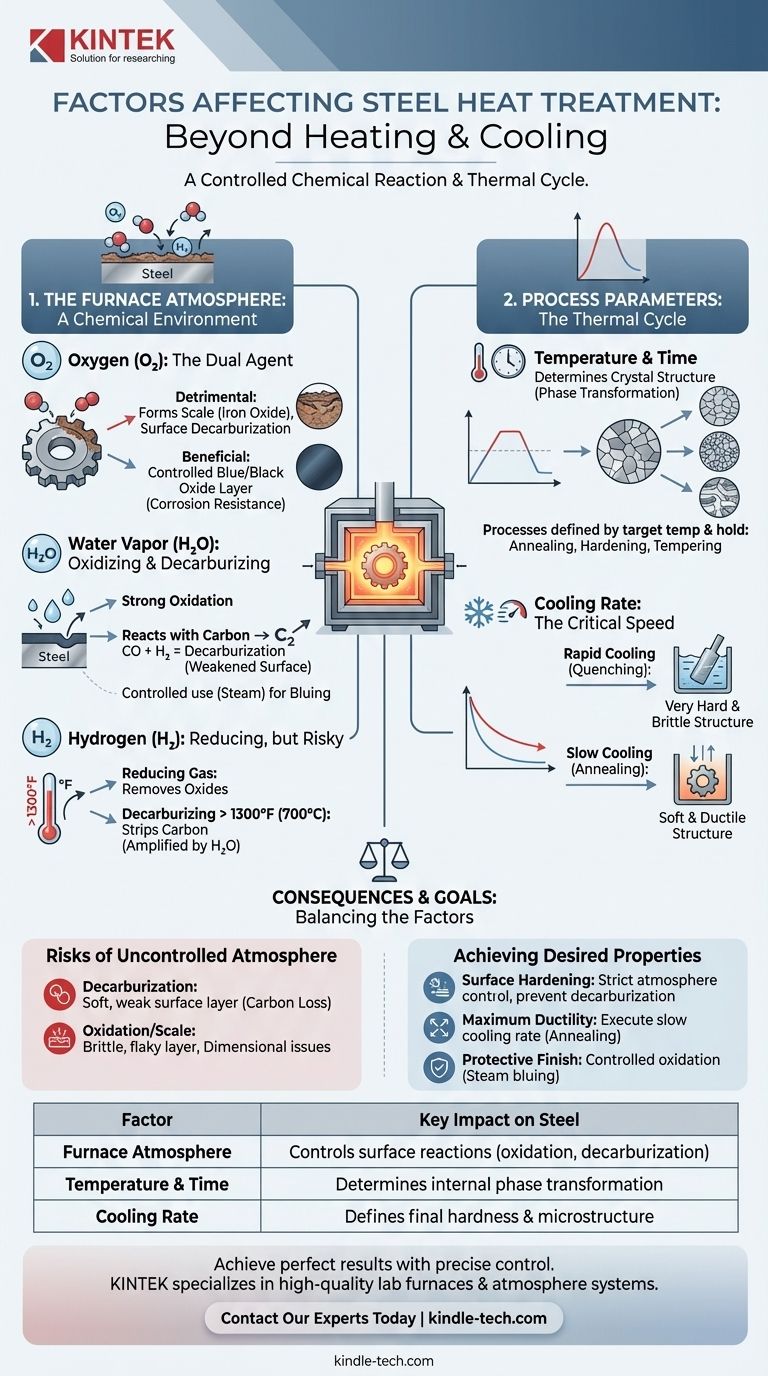

في جوهرها، يحدد نجاح أي معالجة حرارية للصلب فئتان أساسيتان من العوامل: الدورة الحرارية المحددة (درجة حرارة التسخين، والوقت، ومعدل التبريد) والتركيب الكيميائي لجو الفرن. يتفاعل الجو، الذي يتكون من غازات مثل الأكسجين والهيدروجين وبخار الماء، بنشاط مع سطح الصلب، مما يغير خصائصه بشكل أساسي.

المعالجة الحرارية ليست مجرد عملية تسخين وتبريد؛ إنها تفاعل كيميائي متحكم فيه. الغازات داخل الفرن هي مكونات نشطة، وليست مجرد بيئة خاملة، وإدارة تأثيراتها هي المفتاح لتحقيق خصائص المواد المرغوبة مع منع العيوب.

الدور الحاسم لجو الفرن

البيئة المحيطة بالصلب أثناء التسخين تفاعلية كيميائيًا ولها تأثير مباشر وكبير على المنتج النهائي. فهم دور كل غاز ضروري للتحكم في العملية.

ازدواجية الأكسجين

الأكسجين غاز شديد التفاعل يمكن أن يكون مفيدًا وضارًا في نفس الوقت. تأثيره الأساسي هو التفاعل مع الحديد في الصلب لإنتاج أكسيد الحديد، المعروف باسم القشور.

يمكن أن يكون تكوين هذه القشور غير مرغوب فيه، حيث يغير أبعاد الجزء والتشطيب السطحي. علاوة على ذلك، يمكن أن يسبب الأكسجين إزالة الكربنة السطحية عن طريق التفاعل مع الكربون وإزالته من الصلب، مما يؤدي إلى طبقة سطحية أكثر ليونة.

ومع ذلك، في بعض العمليات، يُستخدم الأكسجين عن قصد. يمكن للأكسدة السطحية المتحكم فيها، والتي غالبًا ما تتحقق بالبخار، أن تخلق طبقة أكسيد زرقاء أو سوداء واقية وجمالية تحسن مقاومة التآكل.

تأثير بخار الماء

بخار الماء (H₂O) عامل مؤكسد قوي عند درجات حرارة المعالجة الحرارية. يؤكسد بسهولة الحديد على سطح الصلب.

والأهم من ذلك، أنه يتفاعل أيضًا مع الكربون في الصلب، مكونًا أول أكسيد الكربون (CO) والهيدروجين (H₂). هذا التفاعل هو سبب رئيسي لإزالة الكربنة، مما يضعف السطح.

كما هو الحال مع الأكسجين، يمكن تسخير هذا التأثير. غالبًا ما يُستخدم البخار كعامل تلوين أزرق، حيث يخلق عن قصد طبقة أكسيد رقيقة ومتحكم فيها على مكونات مثل صفائح المحركات.

تأثيرات الهيدروجين الاختزالية وإزالة الكربنة

الهيدروجين هو في المقام الأول غاز اختزالي، مما يعني أنه سيتفاعل مع الأكاسيد ويزيلها. على سبيل المثال، يمكنه اختزال أكسيد الحديد مرة أخرى إلى حديد.

ومع ذلك، عند درجات حرارة أعلى من حوالي 1300 درجة فهرنهايت (700 درجة مئوية)، يكون للهيدروجين تأثير قوي لإزالة الكربنة على الصلب، حيث يزيل الكربون من السطح. يتضخم هذا التأثير بوجود بخار الماء. تحت هذه الدرجة الحرارة، تكون إمكاناته لإزالة الكربنة ضئيلة.

فهم المفاضلات والمخاطر الكامنة

التحكم في جو الفرن هو عملية موازنة. يؤدي الفشل في إدارة هذه التفاعلات الكيميائية إلى عيوب شائعة ومكلفة في المواد.

الخطر المنتشر لإزالة الكربنة

إزالة الكربنة هي فقدان محتوى الكربون من سطح الصلب. هذا يخلق طبقة خارجية ناعمة وضعيفة على مكون كان من المفترض أن يكون صلبًا.

هذه طريقة فشل رئيسية، حيث تعتمد مقاومة التآكل وقوة التعب للمكون على سطح صلب وعالي الكربون. يحدث ذلك بشكل أساسي بسبب التفاعلات مع الأكسجين وبخار الماء والهيدروجين عالي الحرارة.

مشكلة الأكسدة والقشور

القشور (أكسيد الحديد) هي المنتج الثانوي الأكثر وضوحًا للجو غير المتحكم فيه. يمكن أن تتداخل هذه الطبقة الهشة والمتقشرة مع خطوات التصنيع اللاحقة مثل التشغيل الآلي أو الطلاء.

يمكن أن يؤدي التآكل المفرط أيضًا إلى فقدان المواد، مما يتسبب في خروج الجزء النهائي عن التفاوتات الأبعاد. يتطلب منع القشور غير المرغوب فيها تقليل وجود الغازات المؤكسدة مثل الأكسجين وبخار الماء.

معلمات العملية: درجة الحرارة، والوقت، والتبريد

بالإضافة إلى الجو، فإن المعلمات الفيزيائية لدورة المعالجة الحرارية هي العوامل الأساسية على الإطلاق.

درجة الحرارة والوقت عند درجة الحرارة

تحدد درجة الحرارة التي يُسخن إليها الصلب بنيته البلورية (الطور). يؤدي الاحتفاظ بالصلب عند تلك الدرجة الحرارة لمدة محددة إلى حدوث هذا التحول في جميع أنحاء المادة.

تُعرف العمليات المختلفة، مثل التلدين (التليين)، والتصليد، والتخمير (تقليل الهشاشة)، جميعها بدرجات حرارة مستهدفة وأوقات احتجاز فريدة.

الدور المحدد لمعدل التبريد

تعد السرعة التي يُبرد بها الصلب من درجة حرارة المعالجة هي العامل الأكثر أهمية في تحديد صلابته النهائية وبنيته المجهرية.

التبريد السريع (Quenching)، أو التبريد السريع في وسط مثل الماء أو الزيت، يحبس الصلب في بنية صلبة وهشة للغاية. على النقيض من ذلك، يسمح التبريد البطيء، كما هو الحال في التلدين، بتغير البنية إلى شكل ناعم ومطيل.

اتخاذ الخيار الصحيح لهدفك

يحدد هدفك المحدد العوامل التي يجب عليك إعطاؤها الأولوية والتحكم فيها بعناية أكبر.

- إذا كان تركيزك الأساسي هو تصليد السطح: يجب عليك التحكم بدقة في جو الفرن لمنع إزالة الكربنة، وفي عمليات مثل الكربنة، استخدم الجو بنشاط لإضافة الكربون إلى السطح.

- إذا كان تركيزك الأساسي هو تحقيق أقصى قدر من المطيلية (التليين): يجب أن ينصب اهتمامك على تنفيذ معدل التبريد البطيء الصحيح من درجة حرارة التلدين.

- إذا كان تركيزك الأساسي هو إنشاء تشطيب سطحي واقي: يجب عليك إدخال عامل مؤكسد عن قصد مثل البخار عند درجة حرارة دقيقة لتنمية طبقة أكسيد متحكم فيها.

إتقان المعالجة الحرارية هو إتقان التلاعب المتحكم فيه بكيمياء الصلب وبنيته من خلال الطاقة الحرارية والتفاعلات الجوية.

جدول الملخص:

| العامل | التأثير الرئيسي على الصلب |

|---|---|

| جو الفرن | يتحكم في تفاعلات السطح (الأكسدة، إزالة الكربنة) |

| درجة الحرارة والوقت | يحدد التحول الطوري الداخلي للصلب |

| معدل التبريد | يحدد الصلابة النهائية والبنية المجهرية (مثل التبريد السريع مقابل التلدين) |

حقق نتائج معالجة حرارية مثالية في كل مرة. تعد معدات المختبرات المناسبة أمرًا بالغ الأهمية للتحكم الدقيق في جو الفرن والدورات الحرارية. تتخصص KINTEK في أفران المختبرات عالية الجودة، وأنظمة التحكم في الجو، والمواد الاستهلاكية المصممة لتلبية الاحتياجات الدقيقة لمختبرات علم المعادن واختبار المواد.

اتصل بخبرائنا اليوم عبر نموذج الاتصال الخاص بنا لمناقشة كيف يمكن لحلولنا أن تساعدك في منع إزالة الكربنة، والتحكم في التآكل، وتحقيق خصائص المواد المطلوبة باستمرار.

دليل مرئي

المنتجات ذات الصلة

- فرن جو متحكم فيه بدرجة حرارة 1200 درجة مئوية فرن جو خامل بالنيتروجين

- فرن أنبوب كوارتز لمعالجة الحرارة السريعة (RTP) بالمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن فرن عالي الحرارة للمختبر لإزالة الشوائب والتلبيد المسبق

يسأل الناس أيضًا

- كيف تصنع جوًا خاملًا؟ أتقن العمليات الآمنة والنقية باستخدام التخميل

- ما هو مثال على الغلاف الجوي الخامل؟ اكتشف أفضل غاز لعمليتك

- ما هي الحالة الخاملة؟ دليل للوقاية من الحرائق والانفجارات

- لماذا يستخدم النيتروجين في الفرن؟ درع فعال من حيث التكلفة للعمليات عالية الحرارة

- ما الذي يوفر جوًا خاملًا؟ حقق السلامة والنقاء باستخدام النيتروجين أو الأرجون أو ثاني أكسيد الكربون