في جوهرها، العمليات الحرارية الأساسية الخمس للمعادن هي التخمير، والتطبيع، والتقسية، والتطبيع، وتصلب السطح. تتضمن كل عملية دورة مُتحكم بها بعناية من التسخين والتبريد لتغيير البنية البلورية الداخلية للمعدن عن قصد. يتيح لك هذا التلاعب هندسة خصائصه الميكانيكية بدقة - مثل الصلابة والمتانة والليونة - لتلبية متطلبات تطبيق معين.

المعالجة الحرارية ليست إجراءً واحدًا بل هي مجموعة أدوات للتحكم في البنية المجهرية للمعدن. الهدف الأساسي هو إدارة المفاضلة الحرجة بين الصلابة (مقاومة التآكل والتشوه) والمتانة (مقاومة الكسر).

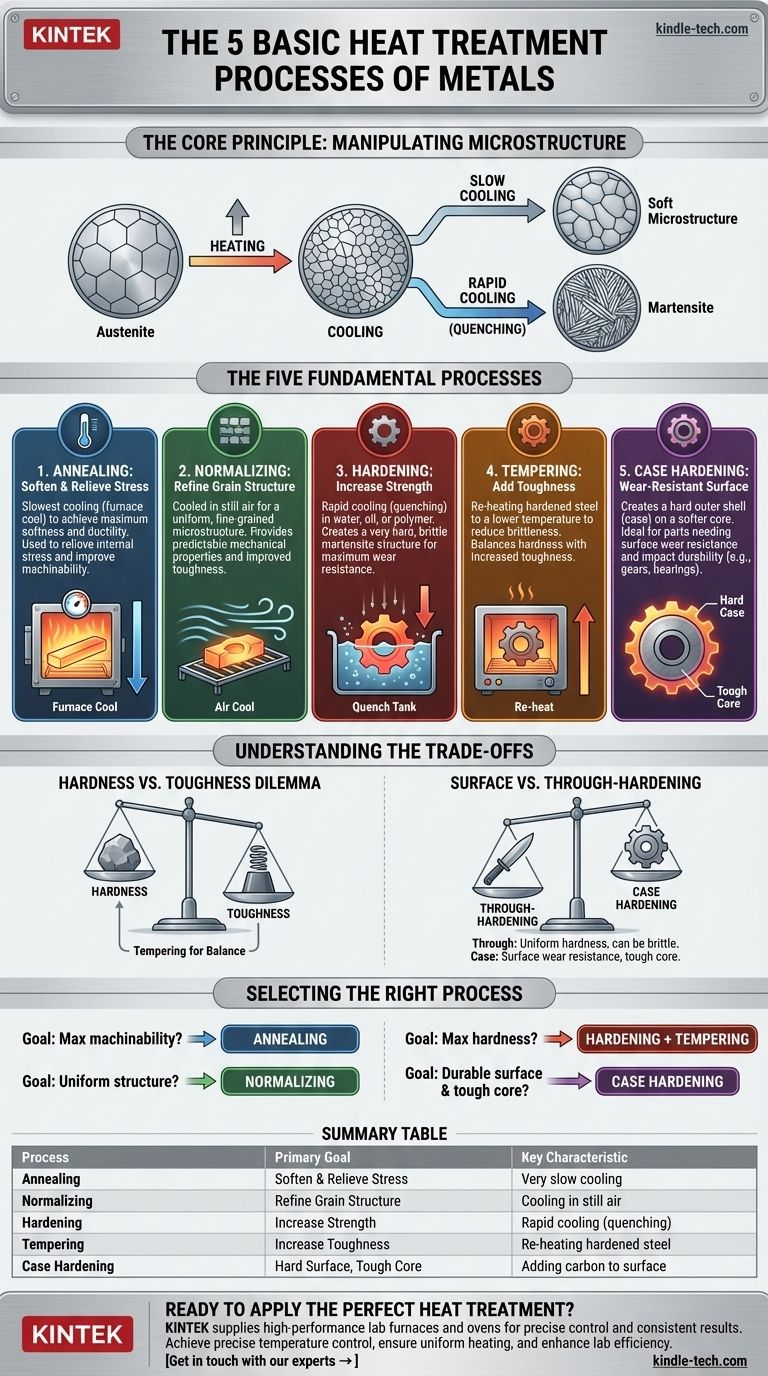

المبدأ الأساسي: التلاعب بالبنية المجهرية

تعمل جميع عمليات المعالجة الحرارية عن طريق تغيير التركيب الحبيبي الداخلي للمعدن، والمعروف باسم البنية المجهرية. عند تسخين الفولاذ، على سبيل المثال، فإنك تغير تركيبه البلوري إلى شكل يسمى الأوستنيت، والذي يمكنه إذابة الكربون.

تحدد كيفية تبريده من هذه الحالة البنية المجهرية النهائية، وبالتالي خصائصه. يسمح التبريد البطيء بتكوين هياكل ناعمة ومرنة، في حين أن التبريد السريع (الإخماد) يحبس البنية في حالة صلبة وهشة تسمى المارتنسيت.

العمليات الأساسية الخمس

تستخدم كل عملية أساسية ملفًا فريدًا للتسخين والتبريد لتحقيق نتيجة محددة.

1. التخمير (Annealing): للتليين وتخفيف الإجهاد

التخمير هو عملية تستخدم لجعل المعدن ناعمًا ومرنًا قدر الإمكان. يتم ذلك غالبًا لتخفيف الإجهادات الداخلية الناتجة عن العمل السابق (مثل التشكيل البارد)، أو لتحسين قابليته للتشغيل الآلي، أو لإعداده لمزيد من التشكيل.

تتضمن العملية تسخين المعدن إلى درجة حرارة محددة، و"نقعه" عند تلك الدرجة لفترة زمنية محددة، ثم تبريده ببطء شديد، غالبًا عن طريق تركه في الفرن المغلق. يسمح هذا التبريد البطيء للبنية المجهرية بالتشكل في أنعم حالاتها وأكثرها استقرارًا.

2. التطبيع (Normalizing): لصقل البنية الحبيبية

التطبيع مشابه للتخمير ولكن مع اختلاف رئيسي في معدل التبريد. هدفها الأساسي هو إنشاء بنية مجهرية أكثر تجانسًا ودقة في الحبيبات، مما يوفر خصائص ميكانيكية أكثر قابلية للتنبؤ ومتانة محسّنة مقارنة بالجزء المُخمّر.

بعد التسخين والنقع، يتم إخراج المعدن من الفرن وتبريده في هواء ساكن. ينتج عن معدل التبريد الأسرع هذا (مقارنة بتبريد الفرن) مادة أكثر صلابة وقوة بقليل من المادة المُخمّرة بالكامل، ولكن مع إجهاد داخلي أقل من الجزء غير المعالج.

3. التقسية (Hardening): لزيادة القوة

تستخدم التقسية لزيادة قوة المعدن ومقاومته للتآكل. بالنسبة للصلب، يتم ذلك لتحقيق أقصى قدر من الصلابة.

تتضمن العملية تسخين الفولاذ لتكوين الأوستنيت، يليه عملية تبريد سريعة تسمى الإخماد. يتم غمر المعدن عادة في الماء أو الزيت أو محلول بوليمر. يؤدي هذا إلى "تجميد" البنية المجهرية في شكل المارتنسيت الصلب الهش.

4. التطبيع (Tempering): لإضافة المتانة

غالبًا ما يكون الجزء الذي تم تقسيةه هشًا للغاية بالنسبة لمعظم التطبيقات العملية؛ فهو يتمتع بقوة عالية ولكن بمقاومة منخفضة جدًا للصدمات. التطبيع هو عملية ثانوية تتم فورًا بعد التقسية لتقليل هذا الهشاشة وزيادة المتانة.

يُعاد تسخين الجزء المُقسّى إلى درجة حرارة أقل بكثير (أقل من درجة حرارة التقسية) ويُحتفظ به لفترة محددة. تعمل هذه العملية على تخفيف بعض الإجهاد الداخلي وتسمح للمارتنسيت الهش بالتحول إلى بنية مجهرية أكثر متانة، مما يوازن بين الصلابة والمتانة.

5. تصلب السطح (Case Hardening): لسطح مقاوم للتآكل

يخلق تصلب السطح (أو تصلب القشرة) جزءًا ذا منطقتين متميزتين: غلاف خارجي صلب جدًا ومقاوم للتآكل (القشرة) ولب داخلي أكثر ليونة ومتانة. هذا مثالي للمكونات مثل التروس أو المحامل التي تحتاج إلى مقاومة تآكل السطح مع تحمل أحمال الصدمات أيضًا.

هناك العديد من الطرق، ولكن الطريقة الشائعة هي الكربنة (carburizing)، حيث يتم تسخين جزء من الفولاذ منخفض الكربون في جو غني بالكربون. ينتشر الكربون إلى السطح، والذي يتم إخماده وتطبيعه بعد ذلك. والنتيجة هي سطح عالي الكربون (صلب) ولب منخفض الكربون (متين).

فهم المفاضلات المتأصلة

إن اختيار عملية المعالجة الحرارية هو دائمًا تمرين في الموازنة بين الخصائص المتنافسة. لا توجد عملية واحدة "أفضل" عالميًا.

معضلة الصلابة مقابل المتانة

هذه هي المفاضلة الأكثر أهمية في علم المعادن. كلما زادت صلابة المعدن (قدرته على مقاومة الخدش والانبعاج)، فإنك دائمًا تقريبًا تقلل من متانته (قدرته على امتصاص الطاقة ومقاومة الكسر).

مبرد فولاذي مُقسّى بالكامل وغير مُطبعع يكون صلبًا للغاية ولكنه يتحطم إذا سقط. قطعة فولاذ مُخمّرة بالكامل تكون متينة ومرنة للغاية ولكنها ناعمة جدًا بحيث لا تحتفظ بحد حاد. التطبيع هو العملية المصممة خصيصًا لإيجاد التوازن الأمثل بين هاتين الخاصيتين لتطبيق معين.

التصلب السطحي مقابل التصلب الشامل

يعتمد اتخاذ القرار بين تصلب السطح والتصلب الشامل (تقسية الجزء بأكمله) كليًا على وظيفة المكون.

التصلب الشامل مناسب للأدوات مثل الشفرات أو القوالب التي تتطلب صلابة موحدة. ومع ذلك، يمكن أن يجعل المكونات الكبيرة أكثر عرضة للفشل الهش. تصلب السطح متفوق للأجزاء التي تتعرض لكل من تآكل السطح وأحمال الصدمات، مثل عمود الكامات، حيث يحافظ على لب مرن يمكنه امتصاص الصدمات.

اختيار العملية المناسبة لهدفك

يجب أن يكون اختيارك للمعالجة الحرارية مدفوعًا بمتطلبات الأداء النهائية للمكون.

- إذا كان تركيزك الأساسي هو أقصى قدر من قابلية التشغيل الآلي والتشكيل: استخدم التخمير لجعل المعدن ناعمًا وخاليًا من الإجهاد قدر الإمكان قبل العمليات اللاحقة.

- إذا كان تركيزك الأساسي هو بنية موحدة ويمكن التنبؤ بها: استخدم التطبيع لصقل حجم الحبيبات وضمان خصائص متسقة قبل عملية التقسية النهائية.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة ومقاومة التآكل: استخدم التقسية متبوعة بالتطبيع لتحقيق قوة عالية مع ضبط المتانة النهائية لمنع الهشاشة.

- إذا كان تركيزك الأساسي هو سطح متين مع لب داخلي متين ومقاوم للصدمات: استخدم تصلب السطح لإنشاء مكون ذي خاصيتين مزدوجتين مُحسّن لبيئته.

من خلال فهم هذه العمليات الأساسية، يمكنك تحويل معدن قياسي إلى مادة عالية الأداء مصممة لمهمة محددة.

جدول الملخص:

| العملية | الهدف الأساسي | السمة الرئيسية |

|---|---|---|

| التخمير | تليين وتخفيف الإجهاد | تبريد بطيء جداً (تبريد الفرن) |

| التطبيع | صقل البنية الحبيبية | التبريد في هواء ساكن |

| التقسية | زيادة القوة والصلابة | تبريد سريع (إخماد) |

| التطبيع | زيادة المتانة | إعادة تسخين الفولاذ المُقسّى |

| تصلب السطح | سطح صلب، لب متين | إضافة كربون إلى السطح (مثل الكربنة) |

هل أنت مستعد لتطبيق المعالجة الحرارية المثالية على موادك؟

التحكم الدقيق المطلوب لعمليات مثل التخمير والتقسية والتطبيع يعتمد على معدات مختبرية موثوقة وعالية الأداء. تتخصص KINTEK في توفير الأفران والمعدات الاستهلاكية التي يحتاجها مختبرك لتحقيق نتائج متسقة وقابلة للتكرار.

نحن نساعدك على:

- تحقيق تحكم دقيق في درجة الحرارة لدورات التخمير والتقسية الدقيقة.

- ضمان تسخين موحد أمر بالغ الأهمية للتطبيع وتصلب السطح.

- تعزيز كفاءة وسلامة مختبرك باستخدام معدات متينة وموثوقة.

اتصل بنا اليوم لمناقشة كيف يمكن لحلولنا دعم تطبيقات المعالجة الحرارية للمعادن المحددة لديك وتحسين نتائج المواد الخاصة بك.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

يسأل الناس أيضًا

- كيف تعمل عملية المعالجة الحرارية؟ خصّص خصائص المواد لتطبيقك

- ما هي عملية التبريد الفراغي؟ حقق صلابة فائقة مع تشطيب سطح نقي

- ما هي المعالجات الحرارية الرئيسية الثلاثة؟ إتقان التخمير، والتصليد، والتطبيع

- ما هي الأنواع الأربعة لعمليات المعالجة الحرارية؟ التخمير الرئيسي، والتطبيع، والتصليد، والتطبيع

- لماذا تقوم بالمعالجة الحرارية في الفراغ؟ تحقيق تشطيب سطحي مثالي وسلامة المواد