باختصار، يُستخدم التخمير الفراغي بشكل أساسي للسبائك الفولاذية عالية السبيكة التي تتطلب تشطيبًا سطحيًا نظيفًا ولامعًا بعد المعالجة. ويشمل ذلك مجموعة واسعة من المواد مثل الفولاذ الأداتي، وفولاذ السرعات العالية، والفولاذ المقاوم للصدأ، وبعض سبائك الهندسة المتخصصة. يتم اختيار هذه العملية عندما يكون تقليل أكسدة السطح والتشوه بنفس أهمية تحقيق الصلابة المطلوبة.

إن مدى ملاءمة المادة للتخمير الفراغي لا يتعلق فقط بما إذا كان يمكن تصليدها، بل بما إذا كانت محتوياتها من السبائك تسمح لها بالتصلد بالكامل أثناء عملية التبريد بالغاز الأبطأ المتأصلة في الأفران الفراغية. وهذا يجعلها طريقة متخصصة للمكونات عالية الأداء والحرجة من حيث الأبعاد.

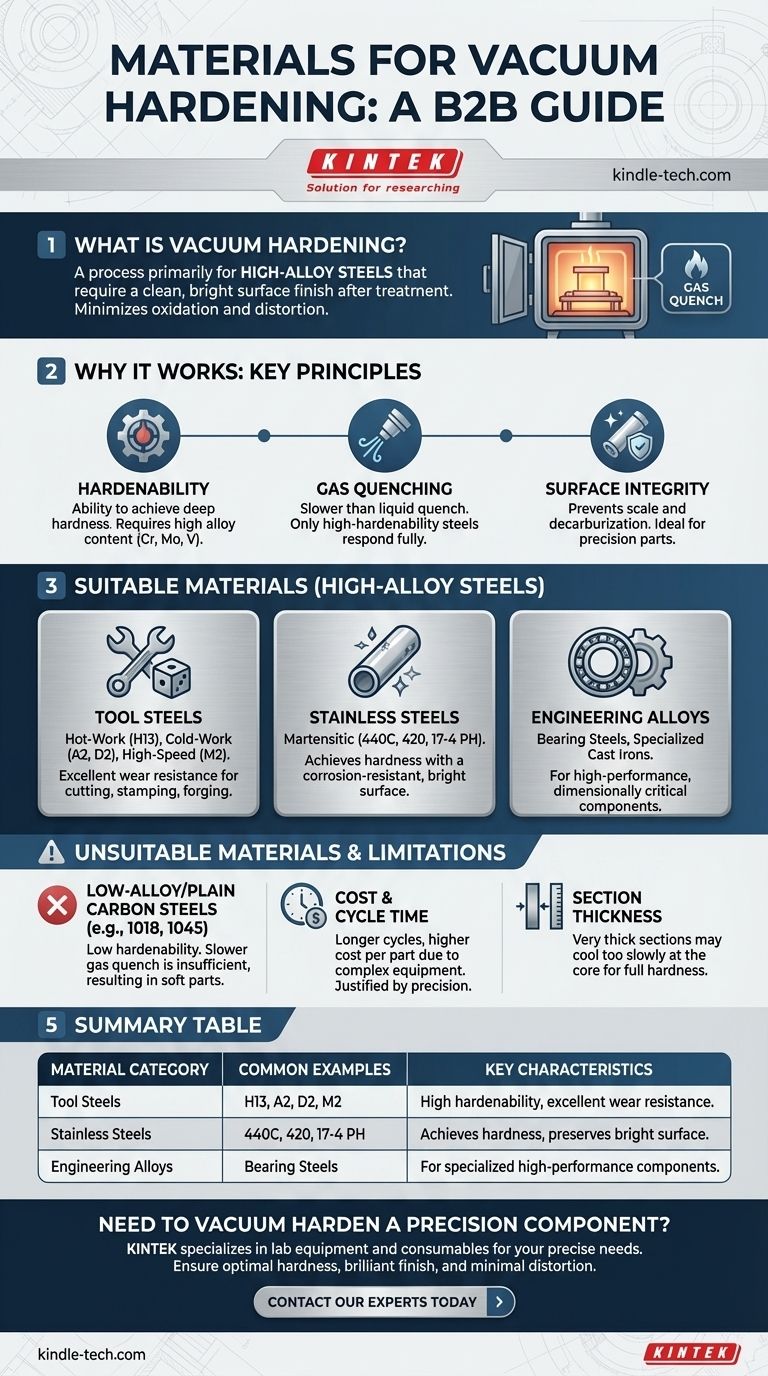

ما الذي يجعل المادة مناسبة للتخمير الفراغي؟

يتم تحديد فعالية التخمير الفراغي من خلال التفاعل بين خصائص المادة والبيئة الفريدة للفرن الفراغي. إنها ليست حلاً شاملاً لجميع أنواع الفولاذ.

الدور الحاسم لـ "قابلية التصلد"

قابلية التصلد هي مقياس لقدرة الفولاذ على تحقيق الصلابة بعمق في مقطعه العرضي. وهي ليست هي نفسها أقصى صلابة يمكن تحقيقها.

السبائك الفولاذية ذات المحتوى العالي من السبائك - مثل الكروم والموليبدينوم والفاناديوم - تتمتع بقابلية تصلد عالية. تبطئ هذه العناصر التحولات الداخلية أثناء التبريد، مما يسمح للمادة بتكوين بنية مارتنسيتية صلبة حتى مع التبريد الأقل قوة.

عملية التبريد بالغاز

تزيل الأفران الفراغية الهواء لمنع الأكسدة ثم تبرد الجزء المسخن عن طريق إعادة ملء الحجرة بغاز خامل عالي الضغط، مثل النيتروجين.

هذا التبريد بالغاز أبطأ بكثير من التبريد السائل التقليدي في الزيت أو الماء. لذلك، فإن المواد ذات قابلية التصلد العالية فقط هي التي ستستجيب بشكل صحيح وتتصلد عبر كامل سمكها.

الحاجة إلى سلامة سطحية فائقة

السبب الرئيسي لاختيار التخمير الفراغي هو إنتاج جزء ذي سطح نظيف ولامع وغير مؤكسد. تمنع البيئة الفراغية تكون القشور وتزيل خطر نزع الكربنة (فقدان الكربون من السطح).

وهذا يجعلها مثالية للأجزاء النهائية والأدوات والقوالب الدقيقة حيث قد يكون التجليخ أو التنظيف بعد المعالجة مكلفًا أو يضر بالدقة الأبعاد.

فئات المواد الرئيسية للتخمير الفراغي

بناءً على مبادئ قابلية التصلد وسلامة السطح، تعتبر العديد من عائلات الفولاذ مرشحات ممتازة لهذه العملية.

الفولاذ الأداتي (للأعمال الساخنة والباردة)

هذه هي المواد الأكثر شيوعًا للتخمير الفراغي. يمنحها محتواها العالي من السبائك قابلية التصلد ومقاومة التآكل اللازمتين للأدوات والقوالب.

تشمل الأمثلة الشائعة فولاذ العمل الساخن (H13)، وفولاذ العمل البارد (A2، D2)، وفولاذ السرعات العالية (M2، T1) المستخدمة في أدوات القطع، وقوالب الختم، وأدوات الطرق.

الفولاذ المقاوم للصدأ عالي السبيكة

غالبًا ما تتم معالجة الفولاذ المقاوم للصدأ المارتنسيتي، المصمم للتصلد، في فراغ. تحقق العملية الصلابة المطلوبة مع الحفاظ على السطح اللامع المقاوم للتآكل.

تعتبر مواد مثل 440C و 420 و 17-4 PH مرشحات شائعة للتطبيقات التي تتراوح من السكاكين الصناعية إلى مكونات الطيران.

سبائك الهندسة المتخصصة

يمكن تخمير سبائك الفولاذ الأخرى في الفراغ، بشرط أن تحتوي على محتوى سبائك كافٍ. ويشمل ذلك:

- فولاذ المحامل

- السبائك الفولاذية المروية والمقساة مع إضافات سبائك عالية

- بعض سبائك الحديد الزهر

يجب دائمًا مراجعة الدرجة المحددة ومنحنى قابلية التصلد الخاص بها لتأكيد مدى ملاءمتها.

فهم المفاضلات والقيود

التخمير الفراغي أداة قوية، ولكنه ليس الخيار الصحيح لكل تطبيق. يعد فهم حدوده أمرًا أساسيًا لاتخاذ قرار هندسي سليم.

غير مناسب للسبائك المنخفضة والفولاذ الكربوني العادي

تحتوي سبائك الفولاذ مثل 1018 أو 1045 على قابلية تصلد منخفضة جدًا. إنها تتطلب تبريدًا سريعًا للغاية (عادة في الماء أو المحلول الملحي) للتصلد.

إن التبريد بالغاز الأبطأ للفرن الفراغي غير كافٍ لتصليد هذه المواد، مما يؤدي إلى أجزاء لينة ذات خصائص ميكانيكية ضعيفة.

اعتبارات التكلفة ووقت الدورة

معدات الأفران الفراغية معقدة ومكلفة التشغيل. الدورات، التي تتضمن الضخ إلى فراغ عميق ومراحل تسخين وتبريد دقيقة، تكون أطول بشكل عام من دورات الأفران ذات الغلاف الجوي التقليدي.

وهذا يجعل العملية أكثر تكلفة لكل جزء ويتم حجزها عادةً للمكونات التي تبرر فوائد النظافة والتشوه المنخفض التكلفة.

قيود سمك المقطع

حتى بالنسبة للفولاذ ذي قابلية التصلد العالية، هناك حد للسمك الذي يمكن تصليده بالكامل باستخدام التبريد بالغاز. قد تبرد المقاطع العرضية السميكة جدًا ببطء شديد في جوهرها، حتى مع الغاز عالي الضغط.

بالنسبة للمكونات الكبيرة جدًا، قد يظل التبريد السائل الأكثر قوة ضروريًا لتحقيق الصلابة المطلوبة عبر المقطع.

اتخاذ الخيار الصحيح لتطبيقك

يعتمد اختيار عملية التخمير الصحيحة بالكامل على المادة وأهداف الأداء الخاصة بك.

- إذا كان تركيزك الأساسي هو الأدوات أو القوالب عالية الدقة: يعتبر التخمير الفراغي مثاليًا للحفاظ على الاستقرار الأبعاد وتشطيب السطح على مواد مثل فولاذ الأدوات D2 أو A2 أو H13.

- إذا كان تركيزك الأساسي هو الأجزاء المصنوعة من الفولاذ المقاوم للصدأ الحرجة للسطح: هذه العملية مثالية لتصليد الفولاذ المقاوم للصدأ المارتنسيتي الذي يجب أن يكون صلبًا وجميلاً دون تشطيب ثانوي.

- إذا كان تركيزك الأساسي هو تصليد السبائك الفولاذية منخفضة التكلفة: يجب عليك استخدام التخمير في فرن الغلاف الجوي التقليدي مع التبريد السائل، حيث أن التخمير الفراغي غير مناسب تقنيًا لهذه المواد.

في نهاية المطاف، يجب عليك اختيار التخمير الفراغي عندما تكون دقة وسلامة المكون النهائي بنفس أهمية صلابته.

جدول ملخص:

| فئة المادة | الأمثلة الشائعة | الخصائص الرئيسية |

|---|---|---|

| الفولاذ الأداتي | H13، A2، D2، M2 | قابلية تصلد عالية، مقاومة ممتازة للتآكل للأدوات والقوالب. |

| الفولاذ المقاوم للصدأ | 440C، 420، 17-4 PH | يحقق الصلابة مع الحفاظ على السطح اللامع المقاوم للتآكل. |

| سبائك الهندسة | فولاذ المحامل، حديد الزهر عالي السبيكة | يستخدم للمكونات المتخصصة التي تتطلب أداءً عاليًا. |

هل تحتاج إلى تخمير فراغي لمكون دقيق؟

تتخصص KINTEK في المعدات المخبرية والمواد الاستهلاكية، وتلبي الاحتياجات الدقيقة للمختبرات ومرافق التصنيع. تضمن خبرتنا أن تحقق أجزاء الفولاذ عالية السبيكة الخاصة بك الصلابة المثلى، وتشطيبًا سطحيًا لامعًا، وأدنى قدر من التشوه.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا تعزيز أداء وعمر أدواتك ومكوناتك الحيوية.

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ وفرن صهر بالحث المغناطيسي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

يسأل الناس أيضًا

- لماذا يُستخدم فرن التفريغ العالي لتجانس مكتبات السبائك المطبوعة ثلاثية الأبعاد قبل اختبار التآكل؟ - أسئلة متكررة

- كيف تقارن كفاءة انعكاس الحرارة لدرع حراري من الموليبدينوم بدرع حراري من الفولاذ؟ | أداء 7 إلى 1

- ما هي آلة التلبيد؟ تحويل المساحيق إلى مكونات عالية الأداء

- ما هي المعالجة الحرارية للموليبدينوم؟ إتقان التلدين لتخفيف الإجهاد من أجل المطيلية

- كيف يسهل فرن المعالجة الحرارية بدرجة حرارة عالية التلدين بالذوبان؟ التحكم في التركيب الدقيق للسبائك الرئيسية

- ما هي تطبيقات الفرن؟ من الإنتاج الصناعي إلى البحث والتطوير العلمي

- ما هو التلدين بدرجة حرارة عالية؟ أداة دقيقة لهندسة المواد على المستوى الذري

- ما هو الغرض من فرن التجفيف بالتفريغ المخبري في المعالجة اللاحقة للمحفزات ومنتجات التفاعل؟