على الرغم من كونه طريقة وصل قوية ومتعددة الاستخدامات بشكل استثنائي، تتركز المشاكل الرئيسية للحام بالنحاس الصلب حول الحرارة العالية التي يتطلبها، والتي يمكن أن تغير المواد الأساسية سلبًا، ومتطلبات العملية الصارمة، التي تستلزم نظافة فائقة ومهارة تقنية لتجنب العيوب. تنشأ تحديات إضافية عند لحام مواد متباينة بسبب الاختلافات في التمدد الحراري.

التحدي الأساسي للحام بالنحاس الصلب ليس قوة الوصلة النهائية، بل إدارة التفاعل المعقد بين الحرارة والمواد والتحكم في العملية. يعتمد النجاح على استيعاب هذه العوامل في تصميمك وتنفيذك.

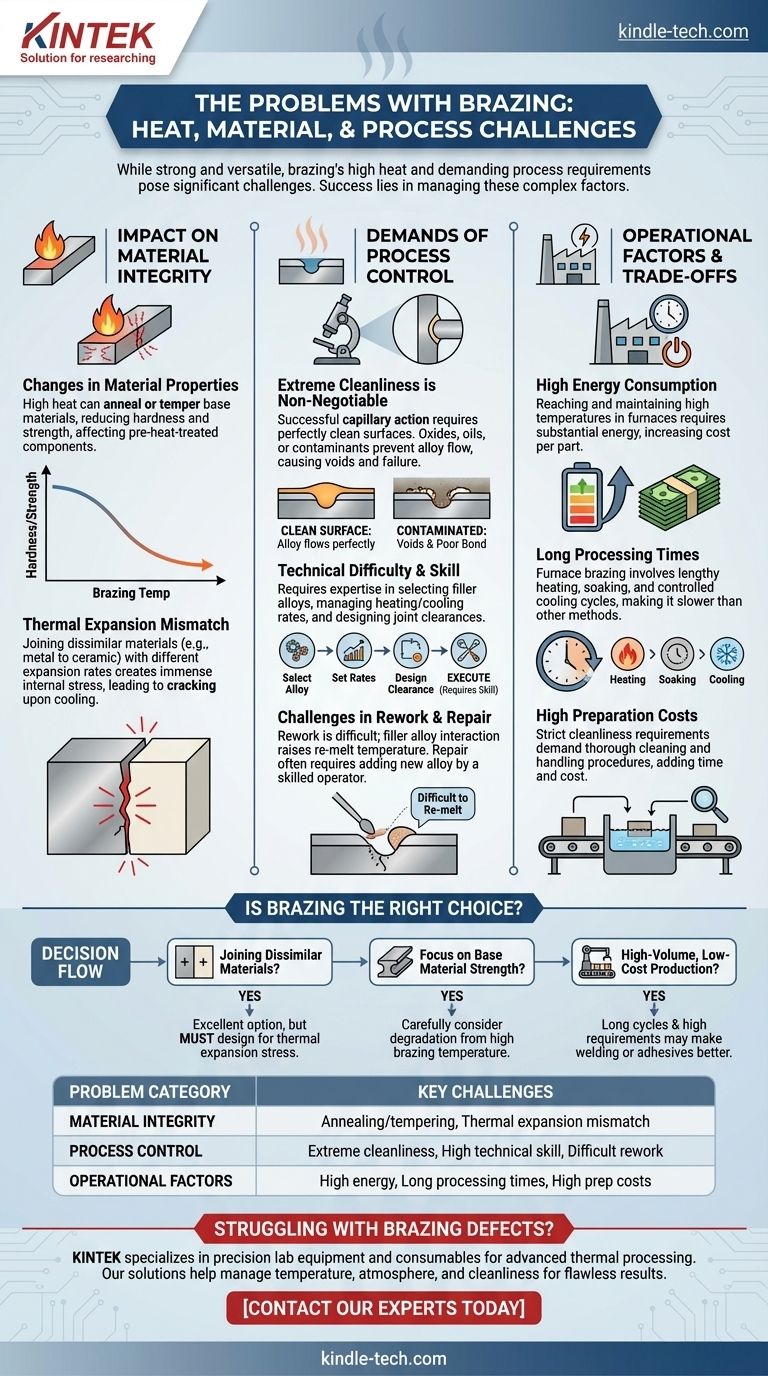

التأثير على سلامة المادة الأساسية

على الرغم من أن درجات الحرارة العالية المطلوبة للحام بالنحاس الصلب أقل من اللحام، إلا أنها لا تزال كبيرة بما يكفي لتغيير الأجزاء التي تقوم بوصلها بشكل أساسي. هذا اعتبار حاسم في أي تطبيق هندسي.

التغيرات في خصائص المادة

الحرارة المطلوبة لصهر سبيكة اللحام يمكن أن تؤدي إلى تخمير أو تقسية المواد الأساسية، مما يقلل من صلابتها وقوتها. هذا عيب كبير إذا كانت المكونات تعتمد على المعالجة الحرارية السابقة لخصائصها الميكانيكية.

عدم تطابق التمدد الحراري

عند لحام مواد متباينة، مثل السيراميك بالمعدن، يتمدد كل مادة وينكمش بمعدل مختلف عند التسخين والتبريد. هذا التمدد التفاضلي يخلق إجهادًا داخليًا هائلاً يمكن أن يكسر المادة الأضعف أو يعرض الوصلة للخطر عند التبريد.

متطلبات التحكم في العملية

اللحام بالنحاس الصلب ليس عملية متسامحة. على عكس التثبيت الميكانيكي، يتطلب تحضيرًا وتنفيذًا دقيقًا لتحقيق وصلة سليمة وموثوقة.

النظافة الفائقة غير قابلة للتفاوض

يعتمد اللحام بالنحاس الصلب على الخاصية الشعرية لسحب معدن الحشو المصهور إلى الوصلة. هذه الظاهرة تعمل فقط على الأسطح النظيفة تمامًا. أي أكاسيد أو زيوت أو ملوثات ستمنع السبيكة من التدفق والالتصاق، مما يؤدي إلى فراغات ووصلة فاشلة.

الصعوبة التقنية والمهارة

يتطلب اللحام بالنحاس الصلب المناسب درجة عالية من الفهم التقني. يعد اختيار سبيكة الحشو الصحيحة، وإدارة معدلات التسخين والتبريد، وتصميم الوصلة بالخلوص المناسب كلها متغيرات حاسمة تتطلب خبرة.

تحديات إعادة العمل والإصلاح

إذا كانت وصلة اللحام بالنحاس الصلب بها عيب، فلا يمكن ببساطة إعادة صهرها في مكانها. أثناء العملية الأولية، تتفاعل سبيكة الحشو مع المعادن الأساسية، مما يؤدي غالبًا إلى رفع درجة حرارة إعادة الصهر. يتطلب الإصلاح الناجح عادةً إضافة كمية صغيرة من سبيكة جديدة إلى المنطقة المعيبة، وهي مهمة تتطلب مشغلًا ماهرًا.

فهم المفاضلات

بالإضافة إلى التحديات التقنية، ينطوي اللحام بالنحاس الصلب على اعتبارات تشغيلية كبيرة يمكن أن تجعله أكثر تعقيدًا أو تكلفة من الطرق البديلة.

استهلاك عالٍ للطاقة

الوصول إلى درجات حرارة اللحام والحفاظ عليها، غالبًا في فرن تفريغ أو جو متحكم فيه، يتطلب كمية كبيرة من الطاقة. وهذا يؤثر بشكل مباشر على التكلفة لكل قطعة.

أوقات معالجة طويلة

يتضمن اللحام في الفرن، وهو طريقة شائعة للوصلات عالية الجودة، دورات طويلة للتسخين، والتثبيت عند درجة الحرارة، والتبريد المتحكم فيه. وهذا يجعله عملية أبطأ مقارنة بالعديد من تقنيات اللحام أو التجميع الميكانيكي.

تكاليف تحضير عالية

يتطلب الشرط الصارم للنظافة أن تخضع الأجزاء لإجراءات تنظيف ومناولة شاملة قبل الدخول في عملية اللحام بالنحاس الصلب، مما يضيف وقتًا وتكلفة إلى سير عمل التصنيع.

هل اللحام بالنحاس الصلب هو الخيار المناسب لتطبيقك؟

لتحديد ما إذا كان اللحام بالنحاس الصلب هو النهج الصحيح، قم بوزن تحدياته مقابل هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو وصل المواد المتباينة (مثل المعدن بالسيراميك): اللحام بالنحاس الصلب هو خيار ممتاز، ولكن يجب عليك تصميم الوصلة لاستيعاب أو تخفيف الإجهاد الناتج عن عدم تطابق التمدد الحراري.

- إذا كان تركيزك الأساسي هو الحفاظ على قوة المادة الأساسية: يجب أن تفكر بعناية فيما إذا كانت درجة حرارة اللحام المطلوبة ستؤدي إلى تدهور غير مقبول في خصائص المادة المعالجة حرارياً.

- إذا كان تركيزك الأساسي هو الإنتاج عالي الحجم ومنخفض التكلفة: قد تجعل أوقات الدورة الطويلة ومتطلبات العملية العالية للحام بالنحاس الصلب طرقًا أخرى، مثل اللحام أو المواد اللاصقة، أكثر ملاءمة.

في نهاية المطاف، فإن قيود اللحام بالنحاس الصلب يمكن التحكم فيها عندما يتم فهمها والتخطيط لها منذ البداية.

جدول ملخص:

| فئة المشكلة | التحديات الرئيسية |

|---|---|

| سلامة المادة | تخمير/تقسية المعادن الأساسية، عدم تطابق التمدد الحراري في المواد المتباينة |

| التحكم في العملية | متطلبات النظافة الفائقة، مهارة تقنية عالية، صعوبة إعادة العمل/الإصلاح |

| العوامل التشغيلية | استهلاك عالٍ للطاقة، أوقات معالجة طويلة، تكاليف تحضير عالية |

هل تعاني من عيوب اللحام بالنحاس الصلب أو التحكم في العملية؟ تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية للمعالجة الحرارية المتقدمة. تساعدك حلولنا على إدارة المتغيرات الحرجة لدرجة الحرارة والجو والنظافة للحصول على نتائج لحام خالية من العيوب. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا تعزيز موثوقية وكفاءة اللحام بالنحاس الصلب لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن معالجة حرارية بالفراغ من الجرافيت بدرجة حرارة 2200 درجة مئوية

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما هي استخدامات أفران التفريغ؟ افتح العنان لأقصى درجات نقاء المواد وأدائها

- ما هي عملية إصلاح اللحام بالنحاس (Brazing)؟ حل منخفض الحرارة لربط المعادن بقوة وبشكل سلس

- ما هي العوامل التي تؤثر على قوة وصلة اللحام بالنحاس؟ أتقن المفاتيح الأربعة للحصول على رابطة مثالية

- ما هي مزايا اللحام بالنحاس مقارنة باللحام؟ تحقيق ربط معدني نظيف ومنخفض التشوه

- ما هو الأكسدة في اللحام؟ وكيف يمكن منعها للحصول على مفاصل قوية ودائمة