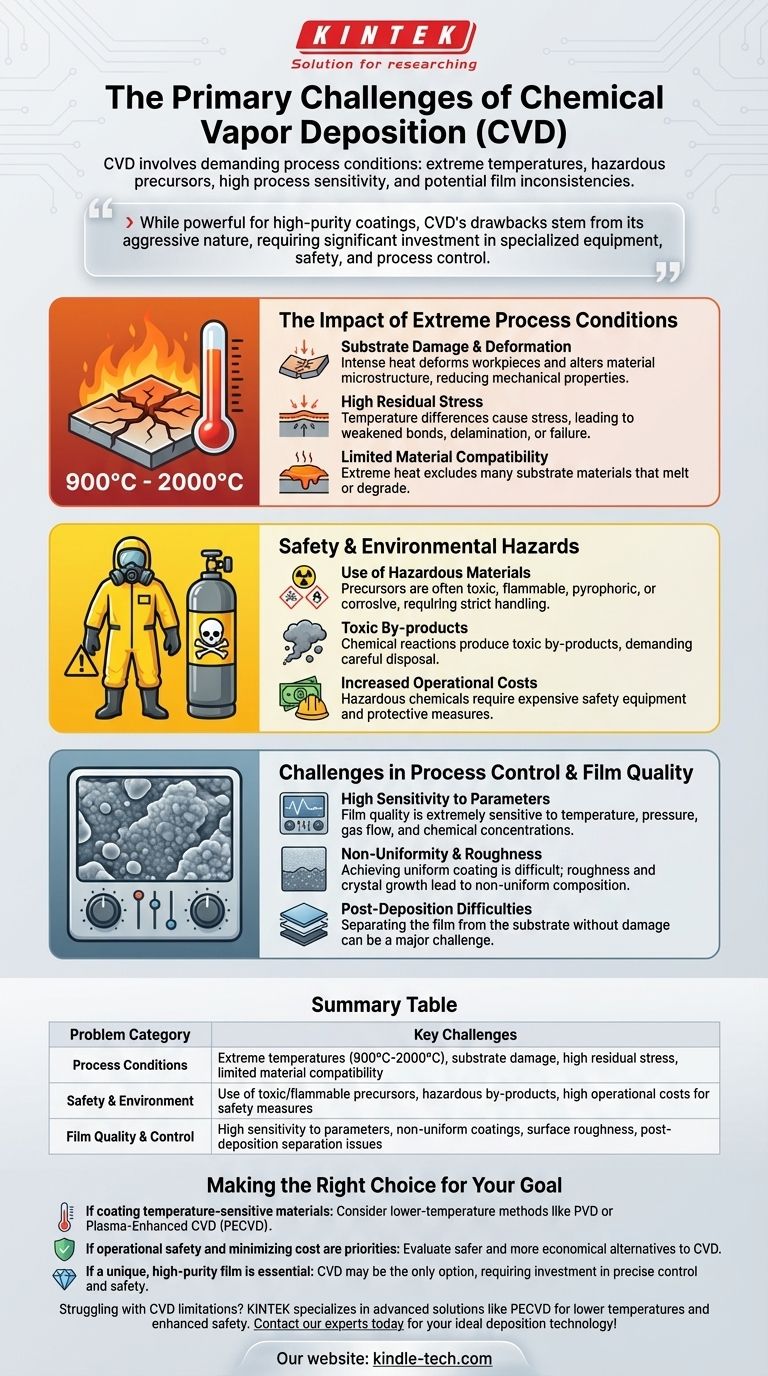

تكمن التحديات الأساسية للترسيب الكيميائي للبخار (CVD) في ظروف المعالجة الصعبة. تشمل المشاكل الرئيسية الحاجة إلى درجات حرارة عالية للغاية، واستخدام مواد أولية سامة أو قابلة للاشتعال، وحساسية كبيرة للعملية، وعدم اتساق محتمل في جودة الفيلم النهائي. تخلق هذه العوامل عقبات كبيرة تتعلق بالسلامة، وتوافق المواد، والتشغيل.

على الرغم من أنها تقنية قوية بشكل استثنائي لإنشاء طبقات عالية النقاء والأداء، إلا أن العيوب الأساسية لـ CVD تنبع من طبيعتها الكيميائية العدوانية. يتطلب هذا استثمارًا كبيرًا في المعدات المتخصصة، وبروتوكولات السلامة، والتحكم في العملية للتخفيف من المخاطر على كل من الركيزة والمشغل.

تأثير ظروف العملية القاسية

غالبًا ما تنشأ أهم القيود المفروضة على CVD من اعتمادها على درجات الحرارة العالية، والتي يمكن أن تتراوح من 900 درجة مئوية إلى 2000 درجة مئوية. هذه الطاقة الحرارية ضرورية لدفع التفاعلات الكيميائية، ولكنها تسبب أيضًا العديد من المشاكل.

تلف الركيزة والتشوه

يمكن أن تتسبب هذه الحرارة الشديدة بسهولة في تشوه قطعة العمل أو الركيزة التي يتم طلاؤها.

يمكن أن يؤدي التعرض لدرجات الحرارة العالية أيضًا إلى تغيير البنية المجهرية لمادة الركيزة، مما قد يقلل من خصائصها الميكانيكية وسلامتها العامة.

إجهاد متبقي عالٍ

يمكن أن يؤدي الاختلاف الكبير في درجة الحرارة بين عملية الترسيب ودرجة حرارة الغرفة إلى إجهاد متبقي عالٍ داخل الطلاء وعند الواجهة مع الركيزة.

يمكن أن يضعف هذا الإجهاد الرابطة بين الطلاء والركيزة، مما يؤدي أحيانًا إلى الانفصال أو الفشل.

توافق محدود للمواد

تحد الحرارة الشديدة بشدة من أنواع المواد التي يمكن استخدامها كركائز.

لا يمكن للعديد من المواد تحمل درجات الحرارة المطلوبة دون ذوبان أو تشوه أو تدهور، مما يجعل CVD غير مناسب لمجموعة واسعة من التطبيقات.

مخاطر السلامة والبيئة

يعتمد CVD على مواد كيميائية أولية متطايرة لتوفير مادة الترسيب. طبيعة هذه المواد الكيميائية هي مصدر قلق كبير.

استخدام المواد الخطرة

العديد من المواد المصدر (المواد الأولية) والغازات المتفاعلة المستخدمة في CVD شديدة السمية أو قابلة للاشتعال أو قابلة للاشتعال تلقائيًا أو مسببة للتآكل.

يتطلب هذا التعامل الدقيق مع المواد وتخزينها، وتصميم نظام قوي لمنع التسربات وضمان سلامة المشغل، وهو ما يمثل مصدر قلق أقل في عمليات مثل الترسيب الفيزيائي للبخار (PVD).

المنتجات الثانوية السامة

غالبًا ما تنتج التفاعلات الكيميائية التي تحدث أثناء الترسيب منتجات ثانوية سامة. يجب التعامل مع هذه المنتجات والتخلص منها بعناية، مما يجعل العملية أقل صداقة للبيئة من بعض البدائل.

زيادة تكاليف التشغيل

تتطلب الطبيعة الخطرة للمواد الكيميائية استثمارًا إضافيًا في معدات السلامة والحماية. وهذا، بالإضافة إلى التكلفة العالية لمعدات CVD نفسها، يمكن أن يجعل العملية باهظة التكلفة للتنفيذ والتشغيل الآمن.

التحديات في التحكم في العملية وجودة الفيلم

يتطلب تحقيق طلاء مثالي وموحد باستخدام CVD إدارة دقيقة لتفاعل معقد من العوامل.

حساسية عالية للمعلمات

تتأثر جودة الفيلم النهائي بشدة بمعلمات العملية مثل درجة الحرارة، والضغط، ومعدلات تدفق الغاز، وتركيزات المواد الكيميائية.

إذا لم يتم التحكم في أي من هذه العوامل بدقة عالية، فقد يؤدي ذلك إلى فيلم ذي جودة رديئة أو حتى فشل كامل لعملية الترسيب.

عدم التجانس والخشونة

قد يكون من الصعب ترسيب فيلم موحد تمامًا عبر ركيزة كبيرة، خاصة مع المواد المعقدة مثل الجرافين.

علاوة على ذلك، غالبًا ما يكون لسطح طلاء CVD خشونة تتطور مع سمك الفيلم، ويمكن أن تظهر بنيته الحبيبية تركيبًا غير موحد بسبب عملية نمو البلورات.

صعوبات ما بعد الترسيب

بالنسبة لبعض التطبيقات، مثل إنتاج صفائح الجرافين القائمة بذاتها، يمثل فصل الفيلم المترسب عن ركيزة المحفز دون التسبب في تلف أو إدخال شوائب تحديًا تقنيًا كبيرًا.

اتخاذ الخيار الصحيح لهدفك

في النهاية، يعتمد قرار استخدام CVD على الموازنة بين قدراته القوية وعيوبه الكبيرة.

- إذا كان تركيزك الأساسي هو طلاء المواد الحساسة للحرارة: فإن CVD القياسي عالي الحرارة غير مناسب، ويجب عليك إعطاء الأولوية لطرق درجات الحرارة المنخفضة مثل PVD أو CVD المعزز بالبلازما (PECVD).

- إذا كان تركيزك الأساسي هو السلامة التشغيلية وتقليل التكلفة: تتطلب المواد الخطرة والمعدات المتخصصة المطلوبة لـ CVD دراسة متأنية للبدائل التي قد توفر عملية أكثر أمانًا واقتصادية.

- إذا كان تركيزك الأساسي هو إنشاء فيلم فريد وعالي النقاء يتطلب ذلك: قد يكون CVD هو الخيار الوحيد القابل للتطبيق، لكن النجاح يتطلب استثمارًا كبيرًا في التحكم الدقيق في العملية وبروتوكولات السلامة الصارمة.

يعد فهم هذه القيود المتأصلة الخطوة الأولى نحو اختيار تقنية الترسيب المناسبة لتطبيقك المحدد.

جدول الملخص:

| فئة المشكلة | التحديات الرئيسية |

|---|---|

| ظروف العملية | درجات حرارة قصوى (900 درجة مئوية - 2000 درجة مئوية)، تلف الركيزة، إجهاد متبقي عالٍ، توافق محدود للمواد |

| السلامة والبيئة | استخدام مواد أولية سامة/قابلة للاشتعال، منتجات ثانوية خطرة، تكاليف تشغيل عالية لإجراءات السلامة |

| جودة الفيلم والتحكم | حساسية عالية للمعلمات، طبقات غير موحدة، خشونة السطح، مشاكل الفصل بعد الترسيب |

هل تواجه صعوبة في قيود CVD لاحتياجات طلاء مختبرك؟ تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية، وتقدم حلولًا متقدمة مثل أنظمة CVD المعززة بالبلازما (PECVD) التي تعمل في درجات حرارة منخفضة مع تعزيز السلامة. تساعدك خبرتنا على تحقيق أفلام عالية النقاء دون عيوب CVD النموذجية. اتصل بخبرائنا اليوم للعثور على تقنية الترسيب المثالية لتطبيقك المحدد!

دليل مرئي

المنتجات ذات الصلة

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

يسأل الناس أيضًا

- ما الفرق بين PECVD و APCVD؟ اختر طريقة CVD المناسبة لتطبيقك

- كيف تحسن أنظمة الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD) طلاءات الكربون الشبيه بالألماس (DLC) على الغرسات؟ شرح المتانة الفائقة والتوافق الحيوي

- لماذا يتطلب نظام التفريغ الهوائي لترسيب البخار المعزز بالبلازما (PECVD) مضخة ريش دوارة ومضخة توربينية؟ ضمان الطلاءات عالية النقاء

- كيف يتم ترسيب الأغشية الرقيقة؟ دليل لطرق PVD مقابل CVD لتطبيقك

- ما هو الفرق بين ترسيب البخار الكيميائي بالبلازما (plasma CVD) وترسيب البخار الكيميائي الحراري (thermal CVD)؟ اختر الطريقة المناسبة للركيزة الخاصة بك