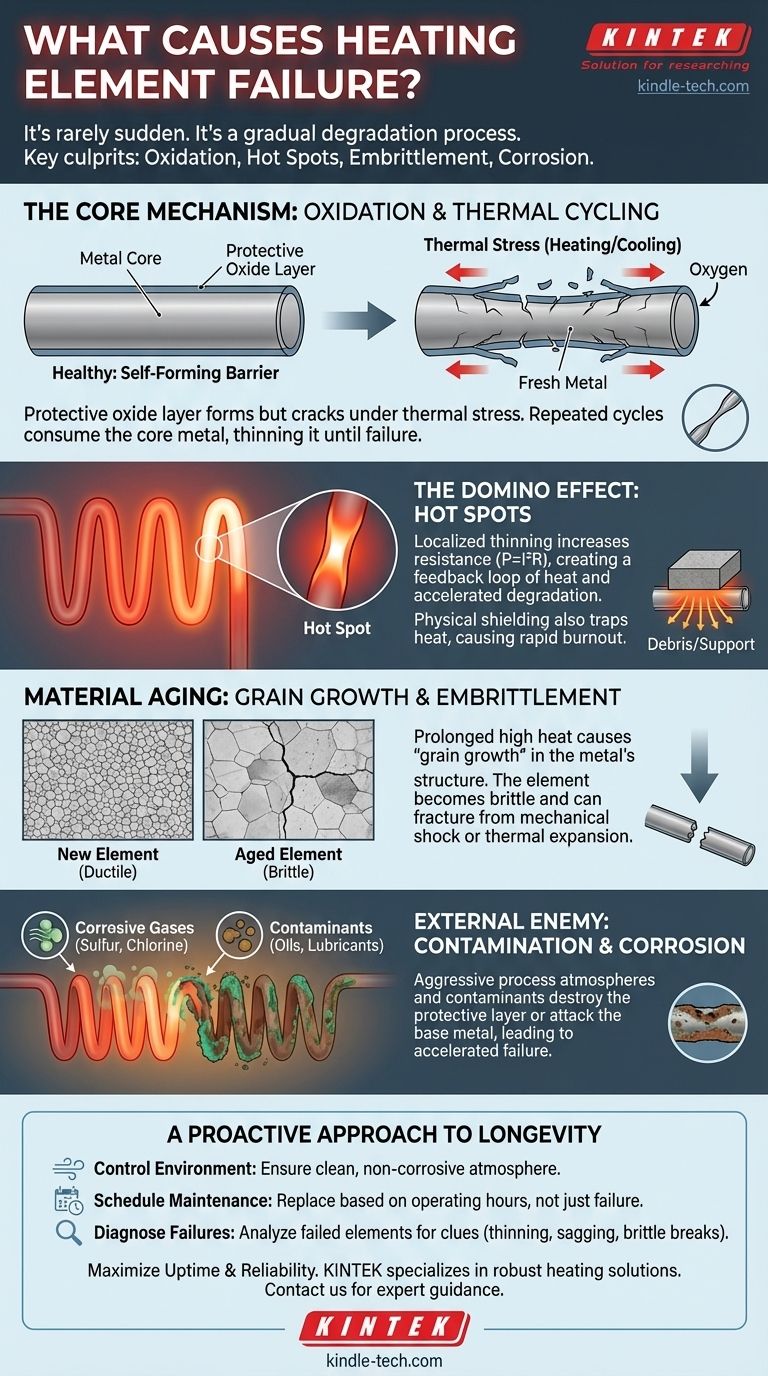

في جميع الحالات تقريبًا، لا يكون فشل عنصر التسخين حدثًا مفاجئًا، بل هو نتيجة لعملية تدهور تدريجية. الأسباب الرئيسية هي الأكسدة التي تتسارع بفعل الدورات الحرارية، وتكون النقاط الساخنة الموضعية، وتقصف المواد بسبب التعرض الطويل للحرارة، والتآكل الكيميائي من بيئة التشغيل.

المشكلة الأساسية هي أن آليات الحماية الخاصة بعنصر التسخين تتكسر ببطء بفعل الظروف التي يخلقها هو نفسه. إن فهم هذه العملية الحتمية للشيخوخة هو المفتاح لزيادة عمره التشغيلي ومنع التوقف غير المتوقع.

الآلية الأساسية: الأكسدة والطبقة الواقية

تم تصميم عناصر التسخين الأكثر شيوعًا، مثل تلك المصنوعة من النيكل والكروم (النيكروم) أو الحديد والكروم والألومنيوم (FeCrAl)، للعمل في درجات حرارة قصوى. يعتمد بقاؤها على توازن كيميائي دقيق.

كيف يحمي العنصر السليم نفسه

عند تسخينه لأول مرة، يتفاعل سطح العنصر مع الأكسجين في الهواء. هذا ليس عيبًا؛ بل هو ميزة. يشكل هذا التفاعل طبقة رقيقة ومستقرة وغير موصلة للكهرباء من الأكسيد—عادةً أكسيد الكروم أو أكسيد الألومنيوم.

تعمل طبقة الأكسيد الواقية هذه كجلد، تمنع الأكسجين من الوصول إلى المعدن الخام الموجود تحتها. هذا الحاجز الذي يتكون ذاتيًا هو الذي يسمح للعنصر بالبقاء لآلاف الساعات في درجات حرارة عالية.

الدورة المفرغة للإجهاد الحراري

تنشأ المشكلة من الدورات الحرارية—عملية التسخين والتبريد. عندما يسخن العنصر، يتمدد. وعندما يبرد، ينكمش.

يختلف معدل التمدد الحراري لسبيكة المعدن وطبقة الأكسيد الواقية. يخلق هذا التباين إجهادًا ميكانيكيًا هائلاً، مما قد يتسبب في تشقق طبقة الأكسيد الهشة وتقشرها، مما يعرض المعدن الطازج غير المحمي للغلاف الجوي.

عندما يتم تسخين العنصر مرة أخرى، تتشكل طبقة أكسيد جديدة على هذه المنطقة المكشوفة. تستهلك هذه العملية المتكررة المادة الأساسية للعنصر، مما يؤدي إلى ترققها تدريجيًا حتى لا تتمكن من حمل التيار الكهربائي وتفشل.

تأثير الدومينو: كيف تسرع النقاط الساخنة الفشل

التسخين المنتظم أمر بالغ الأهمية لصحة العنصر. "النقطة الساخنة" هي أي جزء من العنصر يعمل عند درجة حرارة أعلى بكثير من المناطق المحيطة به، مما يخلق نقطة موضعية للتدهور السريع.

ما هي النقطة الساخنة؟

عندما يترقق العنصر بسبب الأكسدة أو أي ضرر آخر، تزداد مقاومته الكهربائية في تلك النقطة المحددة. وفقًا لقانون أوم (القدرة = I²R)، فإن المقاومة الأعلى في قسم واحد تجعله يبدد المزيد من الطاقة كحرارة.

يخلق هذا حلقة تغذية راجعة: تصبح النقطة أكثر سخونة، مما يسرع الأكسدة الموضعية، مما يرقق العنصر أكثر، مما يزيد من مقاومته، مما يجعله أكثر سخونة. تؤدي هذه السلسلة إلى احتراق سريع في تلك النقطة المحددة.

دور الحماية المادية

تحدث النقاط الساخنة أيضًا بشكل شائع بسبب أي شيء يمنع العنصر من إشعاع حرارته بشكل موحد. غالبًا ما يكون هذا بسبب التلامس مع دعامات حرارية، أو عزل، أو حطام.

إذا كان جزء من العنصر "محميًا"، فلا يمكن للحرارة التي يولدها أن تهرب. ترتفع درجة الحرارة في تلك النقطة بشكل كبير، مما يؤدي إلى نفس سلسلة الفشل الموصوفة أعلاه.

فهم المفاضلات: التقصف وشيخوخة المواد

حتى في بيئة مثالية ذات درجات حرارة مستقرة، فإن للعنصر عمرًا محدودًا. هذا يرجع إلى التغيرات الداخلية في هيكله المعدني.

العملية الحتمية لنمو الحبيبات

على المستوى المجهري، يتكون المعدن في عنصر التسخين من هياكل بلورية تسمى "الحبيبات". عند الاحتفاظ بها في درجات حرارة عالية لفترات طويلة، تندمج هذه الحبيبات الصغيرة ببطء وتنمو لتصبح أكبر.

تعتبر عملية نمو الحبيبات هذه نتيجة حتمية للتعرض الطويل للحرارة.

لماذا يؤدي التقصف إلى الفشل الميكانيكي

يصبح العنصر ذو الحبيبات الكبيرة هشًا جدًا، خاصة بعد أن يبرد إلى درجة حرارة الغرفة. بينما قد يعمل بشكل مثالي عندما يكون ساخنًا، فإنه يفقد كل مرونته.

لهذا السبب غالبًا ما تفشل العناصر القديمة ليس أثناء التشغيل، ولكن أثناء الصيانة أو عند بدء التشغيل التالي. قد تكون أدنى صدمة ميكانيكية أو إجهاد التمدد الحراري كافيًا للتسبب في كسر المادة الهشة.

العدو الخارجي: التلوث والتآكل

تؤثر الأجواء التي يعمل فيها العنصر تأثيرًا عميقًا على عمره الافتراضي. يمكن أن تدمر التفاعلات الكيميائية طبقة الأكسيد الواقية أو تهاجم المعدن الأساسي مباشرة.

التهديد من أجواء العملية

بعض الغازات شديدة التآكل لعناصر التسخين. على سبيل المثال، يمكن أن تمنع الأجواء المختزلة (مثل الهيدروجين أو الأمونيا المتشققة) تكوين طبقة الأكسيد الواقية، مما يؤدي إلى فشل سريع.

الغازات التي تحتوي على الكبريت أو الكلور أو الهالوجينات الأخرى شديدة العدوانية أيضًا وستؤدي إلى تآكل معظم سبائك العناصر الشائعة بسرعة.

خطر الملوثات الشائعة

يمكن للملوثات التي تدخل الفرن، مثل الزيوت أو مواد التشحيم أو سوائل التنظيف، أن تتفحم على سطح العنصر. يمكن أن يؤدي ذلك إلى الكربنة، مما يغير خصائص السبيكة، ويخفض نقطة انصهارها، وغالبًا ما يسبب فشلًا كارثيًا.

نهج استباقي لإطالة عمر العنصر

يسمح لك فهم أنماط الفشل هذه بالانتقال من استراتيجية صيانة تفاعلية إلى استباقية. هدفك هو إبطاء هذه العمليات الحتمية.

- إذا كان تركيزك الأساسي هو إطالة العمر في عملية الاستخدام المستمر: تأكد من أن جو الفرن نظيف وغير مسبب للتآكل، وتحقق من أن العناصر لا تلامس الدعامات أو الحطام ماديًا.

- إذا كان تركيزك الأساسي هو الموثوقية في بيئة ذات دورات عالية: اختر سبيكة عنصر معروفة بمقاومتها للدورات الحرارية وفكر في جدول استبدال وقائي يعتمد على ساعات التشغيل.

- إذا كنت تشخص فشلًا حديثًا: افحص العنصر الفاشل بحثًا عن أدلة—الترقق وتغير اللون الأخضر يشيران إلى الأكسدة (النيكروم)، والترهل أو الذوبان يشير إلى نقطة ساخنة شديدة، والكسر النظيف والحاد يشير إلى التقصف.

من خلال التعامل مع عنصر التسخين كمكون حاسم يمكنك التحكم في بيئته، يمكنك تحسين موثوقيته وقابلية التنبؤ بعملياتك بشكل كبير.

جدول الملخص:

| سبب الفشل | الآلية الرئيسية | التأثير على العنصر |

|---|---|---|

| الأكسدة والدورات الحرارية | التمدد غير المتطابق يكسر طبقة الأكسيد الواقية، مما يعرض المعدن الطازج. | ترقق تدريجي واحتراق في النهاية. |

| تكون النقاط الساخنة | المقاومة العالية الموضعية تخلق حلقة تغذية راجعة من الحرارة المتزايدة. | احتراق وفشل سريع وموضعي. |

| تقصف المواد | الحرارة المطولة تسبب نمو الحبيبات، مما يجعل المعدن هشًا. | كسور أثناء التبريد أو بدء التشغيل. |

| التآكل الكيميائي | الأجواء العدوانية أو الملوثات تدمر طبقة الأكسيد. | تآكل متسارع وفشل كارثي. |

عزز وقت تشغيل مختبرك وموثوقية معداتك. يمكن أن يؤدي فشل عنصر التسخين إلى توقف عملياتك الحيوية. في KINTEK، نحن متخصصون في معدات ومستلزمات المختبرات، ونقدم حلول تسخين قوية وإرشادات الخبراء لمساعدتك في التحكم في بيئة التشغيل وإطالة عمر مكوناتك الحيوية.

دع خبرائنا يساعدونك في اختيار العناصر المناسبة وتطبيق استراتيجية صيانة استباقية. اتصل بـ KINTEK اليوم لضمان سير عمليات مختبرك بسلاسة وبشكل يمكن التنبؤ به.

دليل مرئي

المنتجات ذات الصلة

- عناصر التسخين المصنوعة من ثنائي سيليسيد الموليبدينوم (MoSi2) لعناصر التسخين في الأفران الكهربائية

- عناصر تسخين كربيد السيليكون SiC للفرن الكهربائي

- فرن أنبوبي معملي عمودي

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

يسأل الناس أيضًا

- ما درجة الحرارة التي يمكن أن يتحملها الجرافيت؟ الكشف عن مقاومته الشديدة للحرارة في البيئات الخاملة

- كيف يتلف عنصر التسخين؟ فهم الأسباب الرئيسية الثلاثة للفشل

- ما هو عنصر التسخين المصنوع من كربيد السيليكون؟ أطلق العنان للحرارة الشديدة للعمليات الصناعية

- ما هو حد درجة حرارة كربيد السيليكون؟ تحقيق أقصى أداء من 1600 درجة مئوية إلى 2500 درجة مئوية

- هل يتحمل التنغستن درجات الحرارة العالية؟ إطلاق العنان لإمكاناته الكاملة في بيئات الحرارة القصوى

- ما هو الدور الذي تلعبه سخانات المختبرات والمزدوجات الحرارية في عملية النتردة عند درجات حرارة منخفضة؟ تحقيق تحكم دقيق في درجة الحرارة

- ما درجة الحرارة التي يمكن أن يتحملها التنجستن؟ كشف مقاومته القصوى للحرارة وحدوده

- ما هي خصائص عنصر التسخين؟ دليل للأداء والعمر الافتراضي والتكلفة