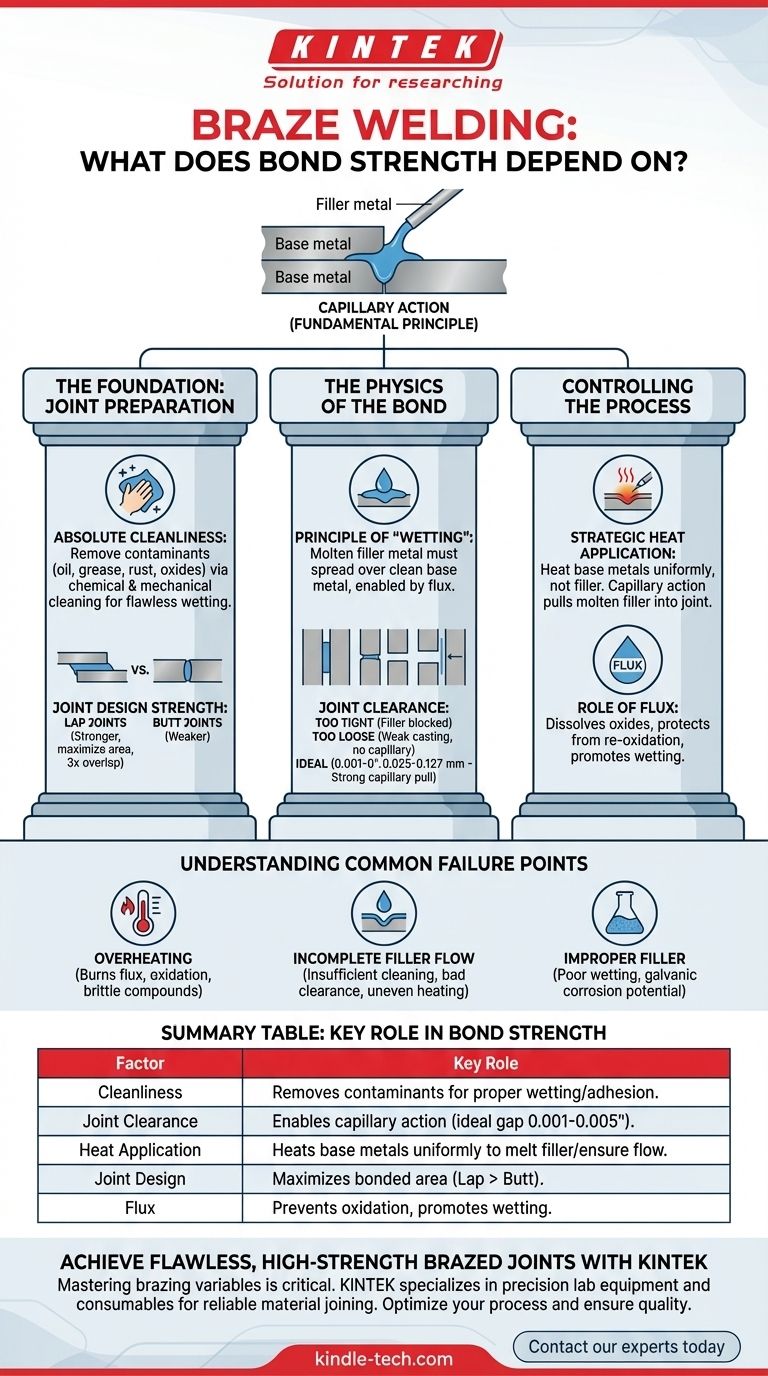

في اللحام بالنحاس، تعتمد قوة الترابط بشكل أساسي على الخاصية الشعرية، والتي تحكمها ثلاثة عوامل حاسمة: نظافة المعادن الأساسية، والخلوص (الفجوة) بين الأجزاء، والتطبيق الصحيح للحرارة. على عكس اللحام التقليدي، لا يذيب اللحام بالنحاس المعادن الأساسية؛ وتأتي قوته من رابطة معدنية تتكون عندما يلتصق معدن الحشو بمساحة سطح كبيرة ونظيفة.

لا تتحدد القوة القصوى للمفصل الملحوم بالنحاس بقوة معدن الحشو وحده، بل بتصميم المفصل وكمال عملية الترابط. اللحام بالنحاس القوي هو نتيجة لزيادة مساحة السطح المترابطة وضمان أن يكون هذا السطح مبللاً تمامًا بمعدن الحشو.

الأساس: إعداد المفصل

يمكن إرجاع الغالبية العظمى من حالات فشل اللحام بالنحاس إلى الإعداد غير الكافي. لا يمكن أن تتشكل الرابطة المعدنية في قلب العملية إذا لم تكن الأسطح نقية ومُعدة بشكل صحيح.

الضرورة المطلقة للنظافة

تعمل الملوثات مثل الزيت والشحوم والصدأ والأكاسيد كحاجز مادي، مما يمنع معدن الحشو المنصهر من الاتصال الوثيق بالمعدن الأساسي. وهذا يمنع تكون الرابطة.

التنظيف هو عملية من خطوتين: التنظيف الكيميائي (باستخدام مزيلات الشحوم أو المذيبات لإزالة الزيوت) متبوعًا بالتنظيف الميكانيكي (باستخدام فرشاة سلكية أو ورق صنفرة أو الطحن لإزالة الأكاسيد). يجب أن يكون السطح نظيفًا ولامعًا قبل التجميع مباشرة.

القوة من خلال تصميم المفصل

نظرًا لأن المعدن الأساسي لا يذوب، فإن قوة المفصل هي دالة لمساحة السطح المترابطة الكلية.

المفاصل المتداخلة أقوى بطبيعتها من المفاصل التناكبية في اللحام بالنحاس. القاعدة الأساسية الجيدة هي تصميم طول التداخل ليكون ثلاثة أضعاف سمك أرق عضو من المعدن الأساسي على الأقل. يضمن هذا التصميم أن يكون المفصل أقوى من المعادن الأساسية نفسها.

فيزياء الرابطة: الخاصية الشعرية

الخاصية الشعرية هي الظاهرة التي تسحب معدن الحشو المنصهر إلى الفجوة الضيقة بين جزئي المعدن الأساسي، وتوزعه بالكامل في جميع أنحاء المفصل. لكي يحدث هذا، يجب استيفاء شرطين.

مبدأ "التبليل"

التبليل هو قدرة السائل على الانتشار فوق سطح صلب. فكر في الماء الذي يتجمع على غطاء سيارة مشمع (تبليل ضعيف) مقابل انتشاره على لوح زجاجي نظيف (تبليل جيد).

للحصول على رابطة قوية، يجب أن "يبلل" معدن الحشو المنصهر المعدن الأساسي. وهذا يحدث فقط على سطح نظيف تمامًا وخالٍ من الأكاسيد، وهو المكان الذي يلعب فيه الصهور (الفلكس) دوره الأساسي.

قاعدة "غولديلوكس" لخلوص المفصل

الفجوة بين الأجزاء هي المعيار الأكثر أهمية لتحقيق أقصى قوة.

- ضيق جدًا: إذا كان الخلوص صغيرًا جدًا، فلا يمكن لمعدن الحشو أن يتدفق إلى المفصل.

- واسع جدًا: إذا كانت الفجوة واسعة جدًا، تُفقد الخاصية الشعرية. سيمتلئ المفصل بمعدن الحشو، لكنه سيكون في الأساس صبًا ضعيفًا بقوة مفصل قليلة جدًا.

بالنسبة لمعظم معادن الحشو الشائعة، يتراوح الخلوص المثالي بين 0.001 و 0.005 بوصة (0.025 إلى 0.127 مم). تخلق هذه الفجوة الصغيرة قوة شعرية قوية ضرورية لسحب الحشو إلى المفصل بأكمله.

التحكم في العملية: الحرارة، الصهور، والحشو

مع مفصل نظيف ومصمم بشكل صحيح، يعتمد النجاح الآن على التنفيذ. الهدف هو تسخين تجميع المفصل بالكامل إلى درجة حرارة اللحام بالنحاس بشكل موحد.

دور الصهور (الفلكس)

الصهور مركب كيميائي يخدم ثلاثة أغراض:

- يذيب ويزيل أي أكاسيد متبقية على المعدن الأساسي.

- يحمي الجزء من إعادة التأكسد أثناء تسخينه.

- يعزز عمل التبليل لمعدن الحشو، مما يساعده على التدفق بسلاسة.

يمكن أن يكون ذوبان الصهور أيضًا مؤشرًا مفيدًا لدرجة الحرارة على أن المعدن الأساسي يقترب من درجة حرارة اللحام بالنحاس.

تطبيق الحرارة الاستراتيجي

من الأخطاء الشائعة تسخين معدن الحشو مباشرة. التقنية الصحيحة هي تسخين المعادن الأساسية.

يجب تطبيق الحرارة بشكل واسع ومتساوٍ على منطقة المفصل بأكملها. عندما تصل المعادن الأساسية إلى درجة حرارة عمل معدن الحشو، فإنها ستذيبه عند التلامس. ستسحب الخاصية الشعرية بعد ذلك هذا الحشو المنصهر إلى المفصل، بغض النظر عن الجاذبية.

فهم نقاط الفشل الشائعة

يعد الفهم العميق لأسباب فشل المفاصل أمرًا بالغ الأهمية لضمان نجاحها. تأتي الثقة في المفصل الملحوم بالنحاس من معرفة أنك تجنبت هذه الأخطاء الشائعة.

السخونة الزائدة: القاتل الصامت للقوة

تطبيق الكثير من الحرارة سيء تمامًا مثل القليل جدًا. يمكن أن تؤدي السخونة الزائدة إلى حرق الصهور، مما يؤدي إلى تأكسد شديد يوقف تدفق الحشو. يمكن أن يتسبب أيضًا في سبك معدن الحشو بشكل مفرط مع المعدن الأساسي، مما يخلق مركبات بين معدنية هشة تقلل بشكل كبير من ليونة المفصل وقوته.

تدفق الحشو غير الكامل

إذا قمت بتفكيك مفصل فاشل ورأيت مناطق غير مغطاة بمعدن الحشو، فهذا يشير إلى فشل في العملية. السبب دائمًا تقريبًا هو أحد هذه الأمور الثلاثة: تنظيف غير كافٍ، خلوص مفصل غير صحيح، أو تسخين غير متساوٍ أدى إلى تكون بقع باردة.

اختيار معدن حشو غير صحيح

يجب أن يكون معدن الحشو متوافقًا كيميائيًا مع المعادن الأساسية التي تقوم بلحمها. يمكن أن يؤدي استخدام حشو خاطئ إلى تبليل ضعيف، أو رابطة ضعيفة، أو حتى خلق احتمال للتآكل الغلفاني في التجميع النهائي، خاصة عند لحام معادن مختلفة.

اتخاذ القرار الصحيح لهدفك

لترجمة هذه المبادئ إلى ممارسة، قم بتكييف نهجك مع المتطلبات المحددة لمفصلك.

- إذا كان تركيزك الأساسي على أقصى قوة شد وقص: صمم مفصلًا متداخلًا بتداخل لا يقل عن 3 أضعاف سمك أرق معدن وحافظ على خلوص دقيق ومحكم.

- إذا كان تركيزك الأساسي على ربط معادن مختلفة (على سبيل المثال، النحاس بالصلب): أعط الأولوية لاختيار معدن حشو ونظام صهور مصمم خصيصًا لهذا المزيج لضمان التوافق الكيميائي والتبليل الصحيح.

- إذا كنت تواجه نتائج غير متناسقة أو حالات فشل: أعد تقييم بروتوكول التنظيف والتحكم في الحرارة على الفور. يتم حل معظم المشكلات من خلال أن تكون أكثر دقة في التحضير وضمان تسخين المفصل بالكامل بالتساوي.

اللحام بالنحاس الناجح هو نتيجة مباشرة لعملية يتم التحكم فيها بعناية تعطي الأولوية للنظافة والدقة والفهم الأساسي لكيفية تفاعل المواد.

جدول الملخص:

| العامل | الدور الرئيسي في قوة الترابط |

|---|---|

| النظافة | يزيل الملوثات لتبليل معدن الحشو والالتصاق بشكل صحيح. |

| خلوص المفصل | يمكّن الخاصية الشعرية؛ الفجوة المثالية هي 0.001-0.005 بوصة. |

| تطبيق الحرارة | يسخن المعادن الأساسية بشكل موحد لإذابة معدن الحشو وضمان التدفق الكامل. |

| تصميم المفصل | يزيد من مساحة السطح المترابطة؛ المفاصل المتداخلة أقوى من المفاصل التناكبية. |

| الصهور (الفلكس) | يمنع الأكسدة ويعزز التبليل للحصول على رابطة خالية من العيوب. |

حقق مفاصل لحام بالنحاس خالية من العيوب وعالية القوة مع KINTEK

إن إتقان متغيرات اللحام بالنحاس أمر بالغ الأهمية لسلامة المفصل. سواء كنت تقوم بربط معادن مختلفة أو تتطلب أقصى قوة شد، فإن المعدات والمواد الاستهلاكية المناسبة ضرورية لتحقيق نجاح متكرر.

تتخصص KINTEK في معدات المختبرات الدقيقة والمواد الاستهلاكية لتطبيقات ربط المواد. نحن نقدم الأدوات الموثوقة والدعم الخبير الذي يحتاجه مختبرك لضمان أن كل لحام بالنحاس يلبي أعلى معايير القوة والجودة.

دعنا نساعدك على تحسين عملية اللحام بالنحاس لديك. اتصل بخبرائنا اليوم لمناقشة متطلبات تطبيقك المحددة.

دليل مرئي

المنتجات ذات الصلة

- آلة فرن الضغط الساخن بالفراغ مكبس الضغط الساخن بالفراغ

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة لصندوق التفريغ الصحافة الساخنة للمختبر

يسأل الناس أيضًا

- كيف يؤثر وظيفة الضغط أحادي المحور لفرن الضغط الساخن بالتفريغ على البنية المجهرية للسيراميك ZrC-SiC؟

- ما هي مزايا استخدام مكبس التفريغ الساخن لـ CuCr50؟ تحقيق كثافة ونقاء فائقين في إنتاج السبائك

- ما هو الدور الذي تلعبه مكبس التسخين عالي الحرارة في تلبيد NITE-SiC؟ تحسين عملية التكثيف الخاصة بك

- ما هي المزايا التي توفرها معدات التلبيد بالكبس الساخن لـ NASICON؟ تحقيق ألواح إلكتروليت صلبة كثيفة بنسبة 100%

- ما هي الظروف التي يوفرها فرن الضغط الساخن الفراغي لمركبات النحاس-MoS2-Mo؟ تحقيق أقصى كثافة