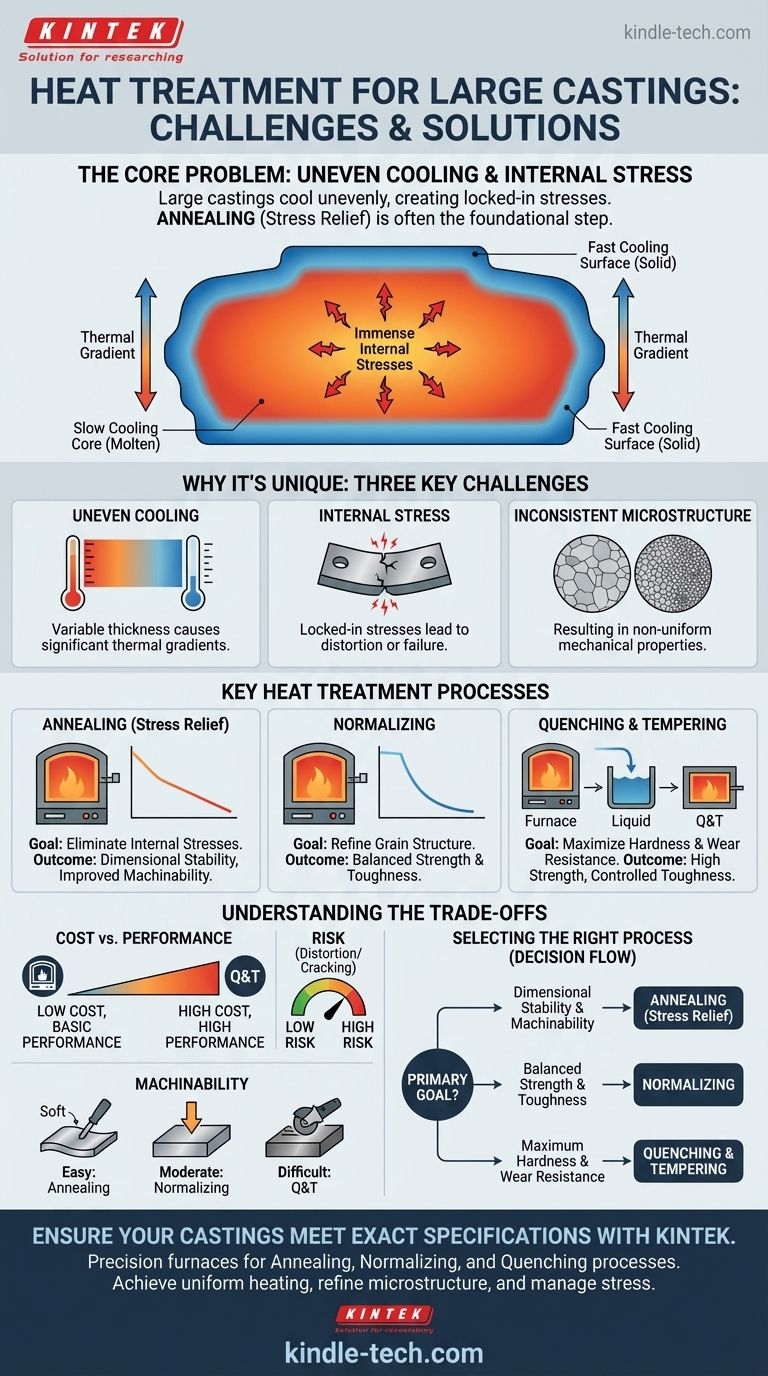

بالنسبة للمسبوكات الكبيرة، فإن المعالجة الحرارية الأكثر شيوعًا والمطلوبة غالبًا هي شكل من أشكال التلدين، وتحديدًا لتخفيف الإجهاد. هذه العملية حاسمة للتخفيف من الإجهادات الداخلية الهائلة التي تتطور أثناء تبريد جزء معدني كبير وسميك. ومع ذلك، تعتمد العملية المحددة المطلوبة بالكامل على سبيكة المعدن والخصائص الميكانيكية النهائية المطلوبة للتطبيق.

التحدي الرئيسي في المسبوكات الكبيرة ليس فقط تحقيق الصلابة، ولكن إدارة الإجهادات الداخلية الحتمية والبنية المجهرية غير المتسقة الناتجة عن التبريد غير المتكافئ. لذلك، الهدف الأساسي من المعالجة الحرارية هو استعادة التجانس والاستقرار، مع استخدام المعالجات اللاحقة لتطوير سمات أداء محددة.

لماذا تمثل المسبوكات الكبيرة تحديًا فريدًا

لاختيار المعالجة الحرارية الصحيحة، يجب عليك أولاً فهم المشاكل المتأصلة التي تنشأ عند صب المكونات المعدنية الكبيرة. الكتلة الهائلة والسماكة المتغيرة هي السبب الجذري لهذه المشكلات.

مشكلة التبريد غير المتكافئ

يبرد السطح الخارجي للمسبوكات الكبيرة ويتصلب أسرع بكثير من قلبها المنصهر المعزول.

هذا الاختلاف في درجة الحرارة، أو التدرج الحراري، عبر المقطع العرضي للجزء هو مصدر جميع المشاكل اللاحقة تقريبًا.

الإجهاد الداخلي وعواقبه

عندما تبرد وتتقلص أقسام مختلفة من المسبوكات بمعدلات مختلفة، فإنها تتشدد ضد بعضها البعض. وهذا يخلق إجهادات داخلية هائلة تصبح محبوسة داخل المادة.

بدون معالجة، يمكن أن تؤدي هذه الإجهادات إلى تشوه بمرور الوقت، أو أثناء التشغيل الآلي، أو حتى تسبب تكسيرًا تلقائيًا وفشلًا كارثيًا.

البنية المجهرية غير المتسقة

يحدد معدل التبريد البنية البلورية النهائية (البنية المجهرية) للمعدن.

سيكون للسطح سريع التبريد بنية حبيبية مختلفة، وغالبًا ما تكون أدق، من القلب بطيء التبريد. وينتج عن ذلك مكون ذو خصائص ميكانيكية غير متسقة، مثل الصلابة والقوة، من الخارج إلى الداخل.

عمليات المعالجة الحرارية الرئيسية للمسبوكات الكبيرة

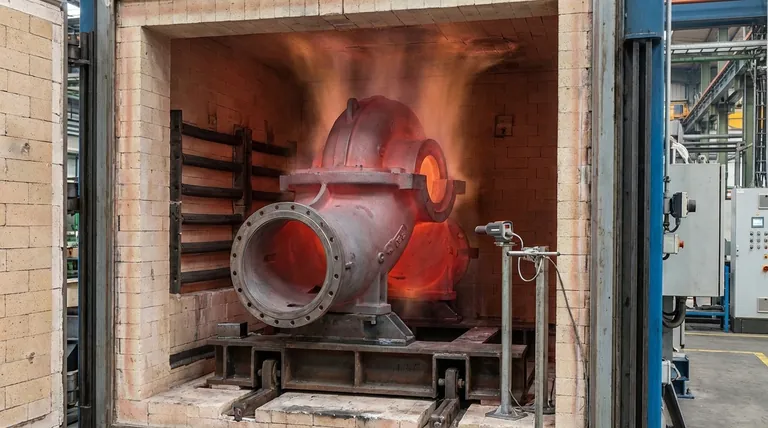

المعالجات الحرارية هي دورات تسخين وتبريد محكومة مصممة لمعالجة البنية المجهرية للمعدن وحل المشكلات المذكورة أعلاه. يتم إجراؤها عادةً في أفران كبيرة يتم التحكم فيها بدقة.

التلدين (تخفيف الإجهاد): الخطوة الأساسية

التلدين هو العملية الأساسية للمسبوكات الكبيرة. يتم تسخين المكون إلى درجة حرارة محددة، ويتم الاحتفاظ به عند تلك الدرجة للسماح للجزء بأكمله بالتعادل، ثم يتم تبريده ببطء شديد داخل الفرن.

تسمح هذه الدورة البطيئة والمتحكم فيها بإعادة تنظيم البنية البلورية الداخلية للمعدن، مما يؤدي بشكل فعال إلى إرخاء وإزالة الإجهادات الداخلية المحبوسة. كما أنها تلين المعدن، وتحسن المطيلية، وتخلق بنية مجهرية موحدة، مما يساعد بشكل كبير في التشغيل الآلي اللاحق.

التطبيع: تحسين البنية الحبيبية

التطبيع يشبه التلدين ولكنه يتضمن مرحلة تبريد أسرع، عادةً عن طريق إزالة الجزء من الفرن وتركه يبرد في الهواء الطلق.

ينتج عن هذا التبريد الأسرع بشكل معتدل بنية حبيبية أكثر دقة وتجانسًا مقارنة بالحالة الملدنة. والنتيجة هي مسبوكة ذات قوة وصلابة أعلى من تلك التي تم تلدينها، مع تخفيف معظم الإجهادات الداخلية.

التبريد والتسقية: لأقصى قوة وصلابة

هذه عملية من خطوتين تستخدم لتطبيقات الأداء العالي. أولاً، يتم تسخين المسبوكة ثم تبريدها بسرعة، أو تبريدها، في وسط سائل مثل الماء أو الزيت أو محلول بوليمر.

يؤدي التبريد إلى تثبيت بنية مجهرية صلبة وهشة للغاية (مثل المارتنسيت في الفولاذ). نظرًا لأن هذه الحالة هشة جدًا بالنسبة لمعظم الاستخدامات، يتم اتباعها فورًا بالتسقية - إعادة تسخين الجزء إلى درجة حرارة أقل لتقليل الهشاشة وإضفاء مستوى معين من المتانة.

فهم المفاضلات

اختيار المعالجة الحرارية هو قرار هندسي مع مفاضلات واضحة. لا توجد عملية واحدة "الأفضل" عالميًا.

التكلفة مقابل الأداء

تحدد التعقيد والوقت التكلفة. التلدين البسيط لتخفيف الإجهاد هو الأقل تكلفة. تتطلب العمليات متعددة الخطوات مثل التبريد والتسقية وقتًا أطول في الفرن، ومعدات متخصصة، ومخاطر، مما يجعلها أكثر تكلفة بكثير.

خطر التشوه والتكسير

المعالجات القوية، وخاصة التبريد، تُحدث درجة عالية من الصدمة الحرارية. بالنسبة للأشكال الهندسية الكبيرة والمعقدة، يمكن أن يتسبب ذلك في تشوه الجزء أو حتى تكسيره أثناء العملية. يجب إدارة هذا الخطر بعناية من خلال التحكم في العملية وهو سبب رئيسي لكون التلدين أو التطبيع مفضلين غالبًا.

اعتبارات قابلية التشغيل الآلي

تؤثر المعالجة الحرارية بشكل مباشر على مدى سهولة قطع المادة.

- يخلق التلدين الحالة الأكثر ليونة والأسهل في التشغيل الآلي.

- ينتج عن التطبيع مادة أكثر صلابة قليلاً لا تزال قابلة للتشغيل الآلي بسهولة.

- يمكن أن تكون الأجزاء المبردة والمسقاة صلبة للغاية ويصعب أو يستحيل تشغيلها آليًا، وغالبًا ما تتطلب عمليات طحن متخصصة.

اختيار العملية الصحيحة لتطبيقك

يجب أن يكون اختيارك مدفوعًا بالاستخدام النهائي للمكون وخطة التصنيع.

- إذا كان تركيزك الأساسي على الاستقرار الأبعاد وقابلية التشغيل الآلي: يعتبر تلدين تخفيف الإجهاد هو الخطوة الأولى الأساسية لضمان عدم تشوه الجزء أثناء التشغيل الآلي وسهولة التعامل معه.

- إذا كان تركيزك الأساسي على توازن جيد بين القوة والمتانة: يوفر التطبيع تحسنًا كبيرًا في الخصائص الميكانيكية مقارنة بالحالة المصبوبة دون المخاطر والتكلفة العالية للتبريد السائل.

- إذا كان تركيزك الأساسي على أقصى صلابة ومقاومة للتآكل: التبريد والتسقية هو المسار المطلوب، ولكن يجب التخطيط له بعناية لمراعاة المخاطر العالية للتشوه وصعوبة التشغيل الآلي النهائي.

في النهاية، تحول المعالجة الحرارية الصحيحة المسبوكات الخام من جسم غير متسق وغير مستقر إلى مكون هندسي موثوق به.

جدول الملخص:

| العملية | الهدف الأساسي | النتيجة الرئيسية |

|---|---|---|

| التلدين (تخفيف الإجهاد) | إزالة الإجهادات الداخلية | استقرار الأبعاد، تحسين قابلية التشغيل الآلي |

| التطبيع | تحسين البنية الحبيبية | قوة ومتانة متوازنة |

| التبريد والتسقية | زيادة الصلابة ومقاومة التآكل | قوة عالية، متانة متحكم بها |

تأكد من أن مسبوكاتك الكبيرة تلبي المواصفات الدقيقة باستخدام حلول المعالجة الحرارية الدقيقة من KINTEK.

نحن متخصصون في توفير أفران ومواد استهلاكية مخبرية متقدمة مصممة خصيصًا لعمليات التلدين والتطبيع والتبريد. توفر معداتنا تحكمًا دقيقًا في درجة الحرارة وتسخينًا موحدًا - وهو أمر بالغ الأحديد لإدارة الإجهاد، وتحسين البنية المجهرية، وتحقيق الخصائص الميكانيكية التي يتطلبها تطبيقك.

سواء كنت تعمل في مجال الطيران أو السيارات أو الآلات الثقيلة، تساعدك KINTEK على تحويل المسبوكات الخام إلى مكونات موثوقة وعالية الأداء.

اتصل بخبرائنا اليوم لمناقشة متطلبات مشروعك واكتشاف حل المعالجة الحرارية المناسب لاحتياجاتك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هي المادة الحرارية المقاومة في فرن الكِيْلَن؟ اكتشف نظام السيراميك عالي الحرارة

- ما الذي يؤثر على معدل الانصهار؟ أتقن العوامل الرئيسية للتحكم الدقيق

- ما هي درجة الحرارة التي تسبب الانصهار؟ إزالة الرابط مقابل الانصهار في تصنيع المعادن

- ماذا يفعل فرن الكِيْس؟ تحقيق معالجة عالية الحرارة نقية وخالية من التلوث

- كيفية صيانة فرن الكتم؟ ضمان الموثوقية والسلامة على المدى الطويل