البدائل الأساسية للسيراميك هي البوليمرات عالية الأداء، وسبائك المعادن المتقدمة، والمواد المركبة. يوفر كل صنف من المواد ملفًا مختلفًا من الخصائص، مما يسمح لك بالتغلب على القيود السيراميكية الشائعة مثل الهشاشة أو الوزن أو صعوبة التصنيع. يعتمد الخيار المثالي بالكامل على السمة المحددة للسيراميك التي تحتاج إلى استبدالها أو تحسينها لتطبيقك.

البحث عن بديل للسيراميك لا يتعلق بإيجاد مادة واحدة يمكنها فعل كل ما يمكن أن يفعله السيراميك. إنه يتعلق بتحديد متطلبات الأداء الحرجة لتطبيقك المحدد - سواء كانت مقاومة الحرارة، أو المتانة، أو الوزن - واختيار مادة بديلة تتفوق في هذا المجال مع قبول سلسلة من المفاضلات المحسوبة.

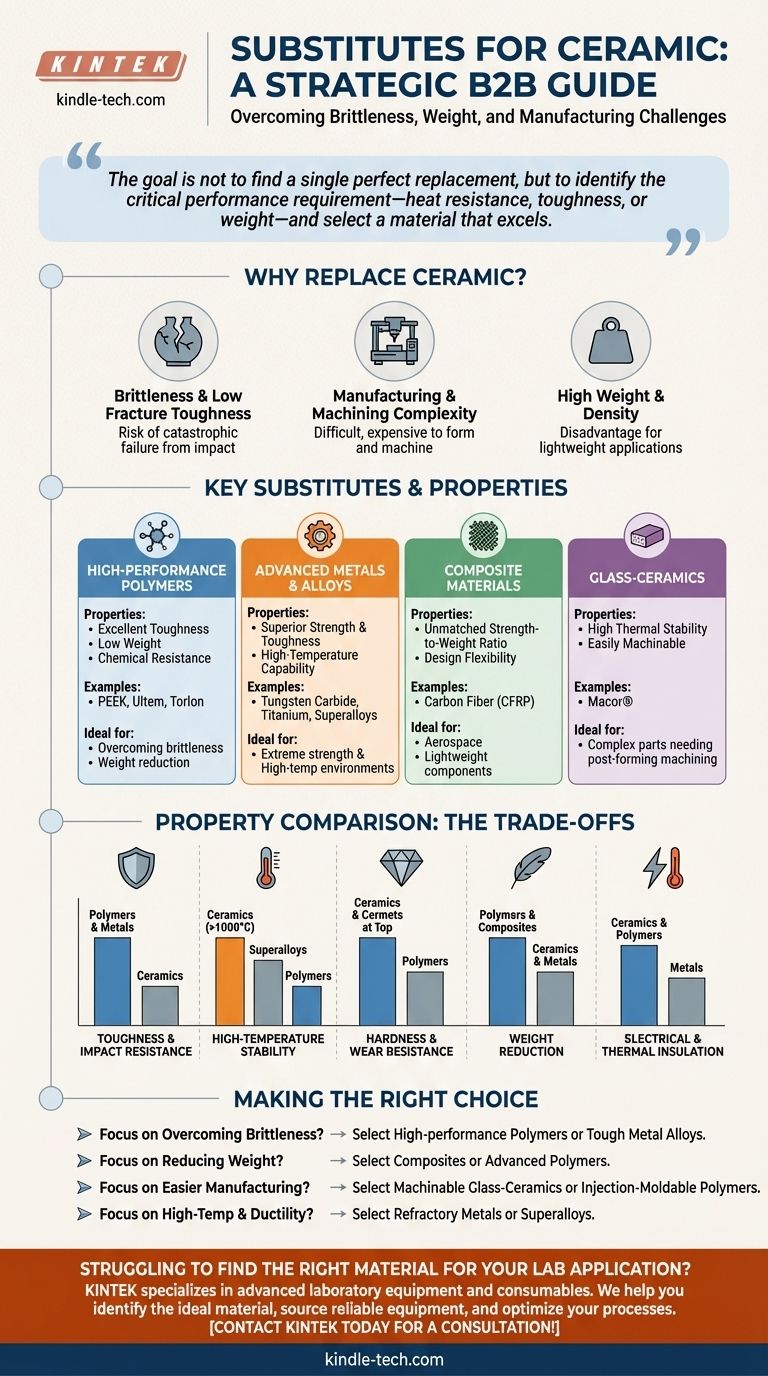

لماذا نستبدل السيراميك في المقام الأول؟

على الرغم من أن السيراميك لا يقدر بثمن لصلابته واستقراره الحراري، إلا أنه يمثل تحديات هندسية غالبًا ما تدفع للبحث عن بدائل. فهم هذه العيوب هو الخطوة الأولى في العثور على البديل المناسب.

مشكلة الهشاشة

القيود الأكثر أهمية للعديد من السيراميكيات التقنية هي متانتها المنخفضة للكسر، أو هشاشتها. إنها قوية بشكل لا يصدق تحت الضغط ولكن يمكن أن تفشل فجأة وبشكل كارثي عند تعرضها للصدمات أو الإجهاد الشدي أو الصدمة الحرارية.

تعقيد التصنيع والتشغيل الآلي

عادةً ما يتم تشكيل السيراميكيات في شكلها النهائي قبل عملية حرق عالية الحرارة تسمى التلبيد (Sintering). بمجرد حرقها، فإن صلابتها الشديدة تجعل من الصعب والمكلف تشغيلها آليًا، وغالبًا ما تتطلب أدوات طحن ماسية وأوقات معالجة طويلة.

الوزن والكثافة

بالنسبة للتطبيقات التي يكون فيها الوزن عاملاً حاسماً، مثل المكونات الفضائية أو مكونات السيارات، يمكن أن تكون الكثافة العالية نسبيًا للعديد من السيراميكيات عيبًا مقارنة بالبدائل الأخف وزنًا.

البدائل الرئيسية وخصائصها

يعتمد أفضل بديل بالكامل على متطلبات التطبيق. فيما يلي الفئات الرئيسية للمواد المستخدمة لاستبدال السيراميك، ولكل منها مجموعة مميزة من المزايا والعيوب.

البوليمرات عالية الأداء

توفر هذه اللدائن المتقدمة مزيجًا مقنعًا من المقاومة الكيميائية والوزن المنخفض وقابلية التصنيع. غالبًا ما يكونون الخيار الأول عندما يكون الهدف الأساسي هو تحسين المتانة وتقليل الوزن.

تشمل الأمثلة PEEK (بولي إيثر إيثر كيتون)، وUltem (PEI)، وTorlon (PAI). إنها توفر قوة ممتازة ومقاومة للتآكل وتحافظ على خصائصها في درجات حرارة مرتفعة باستمرار (عادةً من 150 درجة مئوية إلى أكثر من 250 درجة مئوية)، على الرغم من أنها ليست بنفس ارتفاع السيراميكيات.

المعادن والسبائك المتقدمة

عندما تكون القوة والمتانة القصوى غير قابلة للتفاوض، تكون المعادن بديلاً واضحًا. إنها ذات كثافة كاملة، وتتعامل مع الصدمات بشكل استثنائي، ويمكن أن تعمل في درجات حرارة عالية جدًا.

يوفر كربيد التنغستن، الذي يطلق عليه غالبًا سيرميت (سيراميك-معدن)، صلابة تقترب من السيراميك ولكن بمتانة أفضل بكثير. توفر سبائك التيتانيوم نسبة قوة إلى وزن ممتازة، في حين أن السبائك الفائقة مثل Inconel مصممة لبيئات درجات الحرارة القصوى حيث قد يتم استخدام السيراميك بخلاف ذلك.

المواد المركبة

توفر المواد المركبة، مثل البوليمر المقوى بألياف الكربون (CFRP)، نسبة قوة إلى وزن لا مثيل لها. إنها توفر قدرة فريدة على تكييف خصائص المادة من خلال التحكم في اتجاه الألياف واختيار الراتنج.

تسمح مرونة التصميم هذه بإنشاء مكونات خفيفة الوزن تكون صلبة وقوية بشكل لا يصدق في اتجاهات محددة. غالبًا ما تكون قيودها الأساسية هي ارتفاع تكاليف المواد وعمليات التصنيع المعقدة.

السيراميك الزجاجي

هذه الفئة الفرعية الفريدة من المواد، مثل Macor®، تبدأ كزجاج ويتم تحويلها إلى سيراميك بلوري. تؤدي هذه العملية إلى مادة تتمتع بالعديد من مزايا السيراميك التقني - درجة حرارة خدمة عالية، وعزل حراري، وعدم وجود مسامية - ولكن مع ميزة حاسمة واحدة: سهولة تشغيلها آليًا باستخدام أدوات تشغيل المعادن القياسية.

فهم المفاضلات: مقارنة الخصائص

يتطلب اختيار مادة نظرة واضحة على تنازلاتها. لا يوجد بديل مثالي؛ كل واحد يتفوق في مجالات مختلفة.

للمتانة ومقاومة الصدمات

هذا هو أكبر ضعف للسيراميك. البوليمرات عالية الأداء وسبائك المعادن أفضل بكثير، حيث تمتص الطاقة وتشوه قبل أن تنكسر. هذا يجعلها مثالية للمكونات التي ستتعرض للاهتزاز أو الصدمات.

للاستقرار في درجات الحرارة العالية

لا يزال السيراميك هو الأبطال في تطبيقات الحرارة القصوى (غالبًا >1000 درجة مئوية). تعتبر السبائك الفائقة هي الخيار الأفضل التالي، في حين أن الحد الأقصى للتشغيل حتى للبوليمرات الأكثر تقدمًا أقل بكثير.

للصلابة ومقاومة التآكل

يحتل السيراميك التقني والسيرميت مثل كربيد التنغستن المرتبة الأولى من حيث الصلابة ومقاومة التآكل الكاشط. في حين أن بعض البوليمرات تتمتع بخصائص تآكل ممتازة، إلا أنها لا يمكن أن تضاهي صلابة سطح السيراميك الحقيقي.

لتخفيف الوزن

هذا فوز واضح للبوليمرات والمواد المركبة. إنها توفر وفورات كبيرة في الوزن مقارنة بالسيراميك والمعادن، مما يجعلها ضرورية لتطبيقات الطيران والنقل والطب.

للعزل الكهربائي والحراري

كل من السيراميك والبوليمرات عوازل كهربائية ممتازة، وهو سبب رئيسي لاستخدامهما في المكونات الإلكترونية. المعادن، على النقيض من ذلك، موصلات. بالنسبة للعزل الحراري، يؤدي السيراميك والبوليمرات أداءً جيدًا مرة أخرى، في حين أن المعادن توصل الحرارة بسهولة.

اتخاذ الخيار الصحيح لتطبيقك

للمضي قدمًا، حوّل تركيزك من إيجاد بديل مباشر إلى حل مشكلتك الهندسية المحددة.

- إذا كان تركيزك الأساسي هو التغلب على الهشاشة وفشل الصدمات: تعتبر البوليمرات عالية الأداء (مثل PEEK) أو سبائك المعادن القوية (مثل التيتانيوم) أفضل المرشحين لك.

- إذا كان تركيزك الأساسي هو تقليل وزن المكون: توفر المواد المركبة المصنوعة من ألياف الكربون والبوليمرات المتقدمة أكبر قدر من توفير الوزن.

- إذا كان تركيزك الأساسي هو تصنيع أسهل وأسرع: يوفر السيراميك الزجاجي القابل للتشغيل آليًا (مثل Macor) أو البوليمرات القابلة للقولبة بالحقن مسارًا مباشرًا لخفض تكاليف الإنتاج.

- إذا كان تركيزك الأساسي هو الأداء في درجات الحرارة العالية مع مرونة أفضل: تعتبر المعادن المقاومة للحرارة أو السبائك الفائقة القائمة على النيكل هي الخيار المنطقي.

من خلال تحليل متطلبات الخصائص المحددة لتطبيقك، يمكنك بثقة اختيار مادة توفر التوازن الأمثل بين الأداء وقابلية التصنيع والتكلفة.

جدول الملخص:

| البديل المادي | المزايا الرئيسية | المفاضلات الشائعة | مثالي لـ |

|---|---|---|---|

| البوليمرات عالية الأداء | متانة ممتازة، خفيفة الوزن، مقاومة كيميائية | مقاومة درجات حرارة أقل من السيراميك | التغلب على الهشاشة، تقليل الوزن |

| سبائك المعادن المتقدمة | قوة ومتانة فائقة، قدرة عالية على تحمل درجات الحرارة | كثافة أعلى، موصل للكهرباء | القوة القصوى وبيئات درجات الحرارة العالية |

| المواد المركبة | نسبة قوة إلى وزن لا مثيل لها، مرونة في التصميم | تكلفة أعلى، تصنيع معقد | تطبيقات الطيران، المكونات خفيفة الوزن |

| السيراميك الزجاجي | استقرار حراري عالٍ، سهل التشغيل آليًا | متانة كسر أقل من بعض السيراميكيات | الأجزاء المعقدة التي تتطلب تشغيلًا آليًا بعد التشكيل |

هل تواجه صعوبة في العثور على المادة المناسبة لتطبيق مختبرك المحدد؟

تتخصص KINTEK في توفير معدات ومواد استهلاكية مخبرية متقدمة مصممة خصيصًا لتلبية احتياجات البحث والإنتاج لديك. سواء كنت تعمل مع بوليمرات عالية الأداء، أو سبائك متقدمة، أو مواد مركبة، يمكن لخبرتنا مساعدتك في اختيار الحل الأمثل للتغلب على قيود السيراميك التقليدي.

نحن نساعدك على:

- تحديد المادة المثالية بناءً على متطلباتك المحددة للمتانة ومقاومة درجة الحرارة والوزن وقابلية التصنيع.

- تأمين معدات موثوقة لمعالجة واختبار هذه المواد المتقدمة.

- تحسين عملياتك لضمان الأداء والكفاءة من حيث التكلفة.

دع خبرائنا يرشدونك إلى حل مادي يعزز نجاح مشروعك. اتصل بـ KINTEK اليوم للحصول على استشارة شخصية!

دليل مرئي

المنتجات ذات الصلة

- قطع السيراميك المتقدمة من نيتريد البورون (BN)

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

- مصنع مخصص لأجزاء PTFE Teflon لغربال شبكة PTFE F4

- فرن أنبوبي عالي الضغط للمختبرات

- فرن أنبوبي مختبري بدرجة حرارة عالية 1700 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هي مزايا وعيوب اللحام بالنحاس الأصفر؟ دليل للوصلات المعدنية القوية والنظيفة

- هل تعني السعة الحرارية الأعلى نقطة انصهار أعلى؟ كشف الفارق الحاسم

- ما هي نقاط قوة اللحام بالنحاس؟ تحقيق وصلات معدنية قوية ونظيفة ودقيقة

- ما هي عيوب اللحام بالنحاس؟ فهم القيود والمفاضلات الرئيسية.

- لماذا يُستخدم نيتريد البورون في RRDE؟ عزز الدقة باستخدام مادة عازلة وواقية فائقة