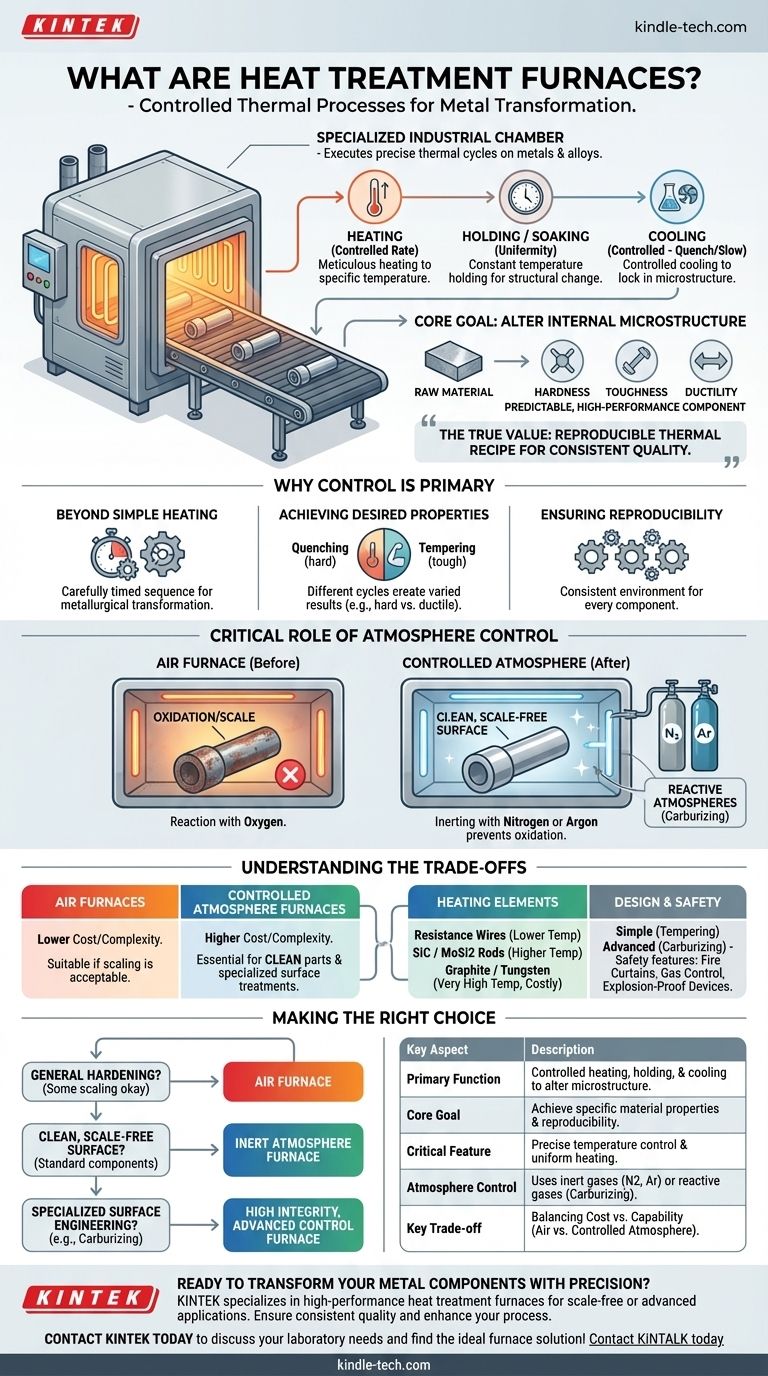

في جوهره، فرن المعالجة الحرارية هو حجرة صناعية متخصصة ذات درجة حرارة عالية مصممة لتنفيذ عمليات حرارية دقيقة على المعادن والسبائك. وظيفته ليست مجرد تسخين المعدن، بل التحكم بدقة في دورة التسخين والتثبيت عند درجة حرارة معينة والتبريد بأكملها. هذه العملية المتحكم بها تغير البنية المجهرية الداخلية للمادة لتحقيق الخصائص المرغوبة مثل الصلابة أو المتانة أو المطيلية.

تكمن القيمة الحقيقية لفرن المعالجة الحرارية في قدرته على تقديم وصفة حرارية قابلة للتكرار. إنه يحول المادة الخام إلى مكون عالي الأداء يمكن التنبؤ به من خلال ضمان حصول كل قطعة على نفس المعالجة بالضبط، مما يضمن جودة وأداء متسقين.

لماذا التحكم هو الهدف الأساسي

قد يكون مصطلح "فرن" مضللاً، مما يوحي بالحرارة البسيطة والقسرية. في المعالجة الحرارية، الدقة هي كل شيء. الفرن هو أداة للتحكم في التحول المعدني.

ما وراء التسخين البسيط

عملية المعالجة الحرارية هي تسلسل محدد التوقيت بعناية. يتضمن معدل تسخين سريعًا أو بطيئًا إلى درجة حرارة معينة، وفترة "نقع" حيث يتم الحفاظ على درجة الحرارة ثابتة لضمان التجانس، ومرحلة تبريد متحكم بها (إخماد أو تبريد بطيء) تثبت البنية المجهرية الجديدة.

تحقيق الخصائص المرغوبة

تنتج الدورات الحرارية المختلفة نتائج مختلفة تمامًا. على سبيل المثال، يمكن للتبريد السريع (الإخماد) أن يجعل الفولاذ صلبًا للغاية، في حين أن المعالجة اللاحقة ذات درجة الحرارة المنخفضة (التلطيف) تقلل من الهشاشة وتضيف المتانة. عمليات أخرى مثل الكربنة تضيف الكربون إلى سطح قطعة ما لإنشاء طبقة خارجية صلبة ومقاومة للتآكل.

ضمان القابلية للتكرار

في التصنيع، الاتساق أمر بالغ الأهمية. يوفر فرن المعالجة الحرارية البيئة المتحكم بها اللازمة لضمان أن المكون الألف له نفس خصائص الأول تمامًا. يتم تحقيق ذلك من خلال توزيع درجة الحرارة الموحد والأتمتة الدقيقة للدورة.

الدور الحاسم للتحكم في الجو

عندما يتم تسخين المعادن إلى درجات حرارة عالية، فإنها تتفاعل بسهولة مع الأكسجين الموجود في الهواء، وهي عملية تسمى الأكسدة. يؤدي هذا إلى تكوين طبقة من القشور على السطح، مما قد يضر بلمسة نهائية وأبعاد المكون.

منع الأكسدة والتلوث

لمنع حدوث ذلك، تعمل العديد من أفران المعالجة الحرارية في جو متحكم به. يتم استبدال الهواء داخل الفرن بغاز أو خليط غازات محدد لن يتفاعل مع المعدن الساخن.

استخدام الأجواء الخاملة

الطريقة الأكثر شيوعًا هي الخمل، والتي تتضمن تطهير الفرن بغاز غير متفاعل مثل النيتروجين أو الأرجون. توفر هذه الطبقة من الغاز الخامل حماية للمكون من الأكسجين وبخار الماء، مما يضمن سطحًا نظيفًا وخاليًا من القشور عند الانتهاء.

تمكين العمليات المحددة

تتطلب بعض العمليات المتقدمة جوًا تفاعليًا. في الكربنة، على سبيل المثال، يكون الجو غنيًا بالكربون بشكل متعمد، والذي ينتشر في سطح الفولاذ. يتطلب هذا أفرانًا ذات تكامل إغلاق عالٍ بشكل استثنائي للحفاظ على التركيب الغازي الدقيق.

فهم المفاضلات

يتضمن اختيار أو تحديد فرن المعالجة الحرارية الموازنة بين القدرة والتعقيد والتكلفة. لا يوجد فرن "أفضل" واحد؛ يعتمد الاختيار الصحيح بالكامل على التطبيق.

أفران الجو مقابل أفران الهواء

الفرن البسيط الذي يسخن في الهواء العادي أقل تعقيدًا وأرخص في البناء والتشغيل. ومع ذلك، فهو مناسب فقط للعمليات التي يكون فيها أكسدة السطح مقبولة أو يمكن إزالتها لاحقًا. أفران الجو المتحكم به أكثر تكلفة وتعقيدًا ولكنها ضرورية لإنتاج أجزاء نظيفة أو إجراء معالجات سطحية متخصصة.

اختيار عنصر التسخين

يحدد اختيار عنصر التسخين الحد الأقصى لدرجة حرارة التشغيل وتكلفة الفرن.

- أسلاك المقاومة شائعة لدرجات الحرارة المنخفضة.

- كربيد السيليكون أو قضبان موليبدنيوم السيليكون تستخدم لتطبيقات درجات الحرارة الأعلى.

- تتطلب عناصر الجرافيت أو التنغستن أفرانًا ذات درجة حرارة عالية جدًا أو أفران تفريغ ولكنها تأتي بتكلفة أعلى بكثير ولها متطلبات جوية محددة.

ميزات التصميم والسلامة

الفرن لعملية تلطيف بسيطة سيكون له متطلبات مختلفة عن الفرن المستخدم في الكربنة. يتطلب الأخير طوب عزل مضاد للكربنة، وألواح تحكم غازية متقدمة، وميزات أمان مثل الستائر النارية و الأجهزة المقاومة للانفجار لإدارة غازات الجو القابلة للاشتعال بأمان.

اتخاذ الخيار الصحيح لهدفك

يجب مطابقة الفرن مع الهدف المعدني. العملية تملي الأداة.

- إذا كان تركيزك الأساسي هو التصلب للأغراض العامة أو تخفيف الإجهاد حيث يكون بعض التكلس مقبولاً: قد يكون فرن الهواء الأبسط والأكثر فعالية من حيث التكلفة كافياً للمهمة.

- إذا كان تركيزك الأساسي هو إنتاج سطح نظيف وخالٍ من القشور على مكونات قياسية: فإن الفرن المزود بنظام خمل نيتروجين أو أرجون موثوق به هو الخيار الصحيح.

- إذا كان تركيزك الأساسي هو إجراء هندسة سطح متخصصة مثل الكربنة: فإن الفرن ذو تكامل إغلاق عالٍ وأدوات تحكم متقدمة في الجو وأنظمة أمان شاملة أمر غير قابل للتفاوض.

في نهاية المطاف، يعد فهم قدرات الفرن مفتاحًا لتحويل قطعة معدنية بسيطة إلى مكون مصمم بدقة.

جدول الملخص:

| الجانب الرئيسي | الوصف |

|---|---|

| الوظيفة الأساسية | التسخين والاحتفاظ والتبريد المتحكم به للمعادن لتغيير البنية المجهرية. |

| الهدف الأساسي | تحقيق خصائص مادية محددة (الصلابة، المتانة) وضمان القابلية للتكرار. |

| الميزة الحاسمة | التحكم الدقيق في درجة الحرارة والتسخين الموحد. |

| التحكم في الجو | يستخدم غازات خاملة (نيتروجين، أرجون) لمنع الأكسدة أو غازات تفاعلية لعمليات مثل الكربنة. |

| المفاضلة الرئيسية | الموازنة بين التكلفة والتعقيد: أفران الهواء مقابل أفران الجو المتحكم به. |

هل أنت مستعد لتحويل مكوناتك المعدنية بدقة؟

يعد اختيار فرن المعالجة الحرارية المناسب أمرًا بالغ الأهمية لتحقيق خصائص المواد الدقيقة التي يتطلبها تطبيقك. تتخصص KINTEK في توفير معدات مختبرية عالية الأداء، بما في ذلك أفران المعالجة الحرارية المصممة خصيصًا لأهدافك المعدنية المحددة - سواء كنت بحاجة إلى أسطح خالية من القشور بأجواء خاملة أو قدرات متقدمة للكربنة.

دعنا نساعدك في ضمان جودة متسقة وتعزيز عملية التصنيع الخاصة بك.

اتصل بـ KINTALK اليوم لمناقشة احتياجات مختبرك واكتشاف حل الفرن المثالي لمشاريعك!

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن تفحيم الجرافيت عالي الموصلية الحرارية

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

- فرن معالجة حرارية بالفراغ من الموليبدينوم

يسأل الناس أيضًا

- لماذا يعتبر المعالجة الحرارية بالتفريغ عند درجات حرارة عالية أمرًا بالغ الأهمية لصلب الكروم والنيكل؟ تحسين القوة وسلامة السطح

- لماذا تلجأ إلى اللحام بالنحاس (Brazing) بدلاً من اللحام بالقصدير (Soldering)؟ للحصول على قوة وصلة فائقة وأداء عالي الحرارة

- لماذا يعتبر التحكم البيئي داخل فرن التفريغ مهمًا للربط بالانتشار؟ تجميع سبائك التيتانيوم

- ما هو زمن التلبيد؟ متغير حرج للعملية يؤثر على كثافة المواد وقوتها

- ما هو تفاعل التلبيد؟ تحويل المساحيق إلى مواد صلبة كثيفة دون صهر