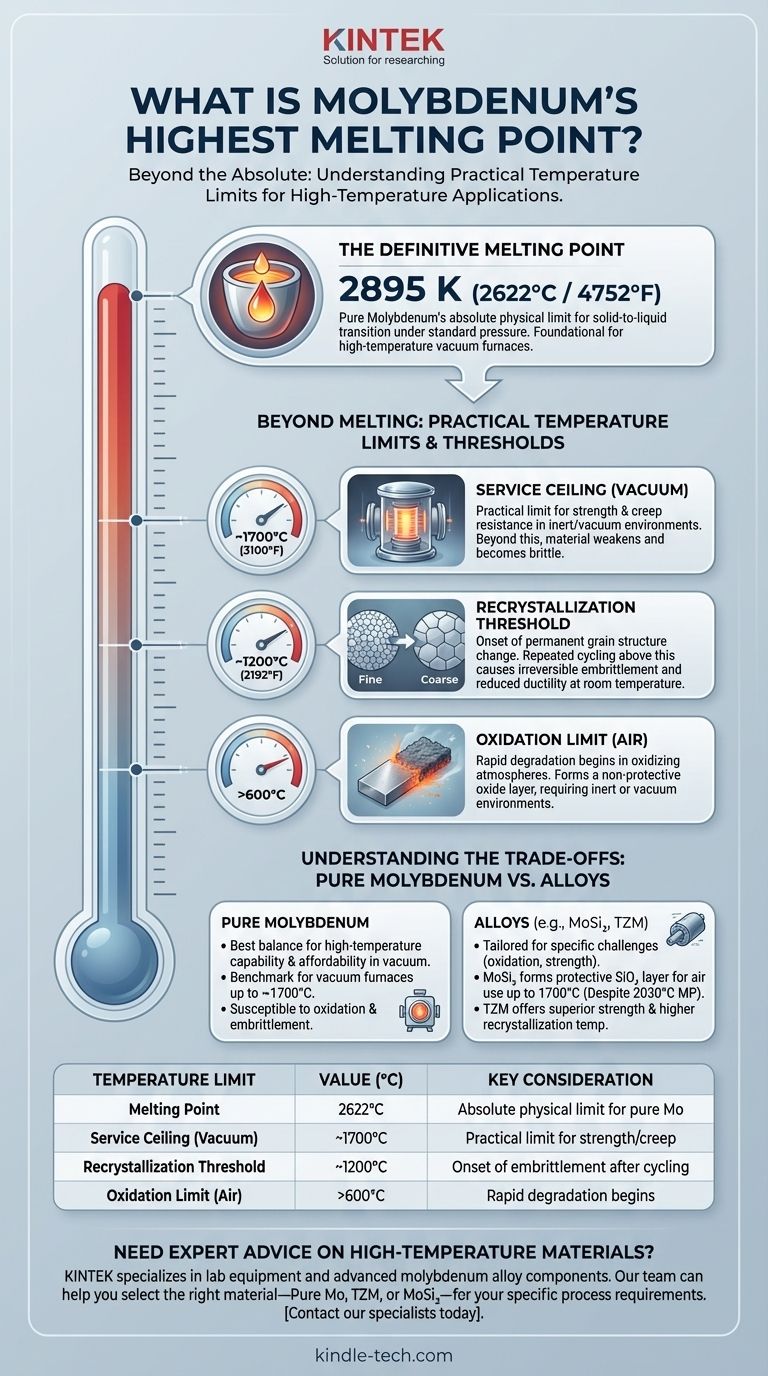

نقطة الانصهار النهائية للموليبدينوم النقي هي 2895 كلفن، أي ما يعادل 2622 درجة مئوية أو 4752 درجة فهرنهايت. تضع هذه القيمة العالية بشكل استثنائي الموليبدينوم في فئة المعادن المقاومة للحرارة، مما يجعله مادة أساسية للعمليات الصناعية ذات درجات الحرارة العالية. ومع ذلك، هذا الرقم لا يخبرنا سوى جزء من القصة.

بينما تُعد نقطة انصهار الموليبدينوم العالية هي السمة المميزة له، فإن فائدته العملية في أي تطبيق معين تحكمها عتبات درجة حرارة أقل. إن فهم التمييز بين نقطة الانصهار ودرجة حرارة الخدمة القصوى أمر بالغ الأهمية لنجاح الهندسة.

الخاصية الأساسية: نقطة انصهار الموليبدينوم

القيمة النهائية

نقطة الانصهار المقبولة للموليبدينوم النقي هي 2895 كلفن (2622 درجة مئوية / 4752 درجة فهرنهايت). هذه هي درجة الحرارة التي يتحول عندها المعدن الصلب إلى حالة سائلة تحت الضغط القياسي.

لماذا يهم هذا في تطبيقات درجات الحرارة العالية

تُعد نقطة الانصهار العالية هذه السبب الرئيسي لاستخدام الموليبدينوم كمادة هيكلية أساسية في التطبيقات التي تفشل فيها المعادن الأخرى. وهذا يشمل مكونات مثل عناصر التسخين، والبوتقات، والدعامات الهيكلية داخل أفران التفريغ عالية الحرارة المستخدمة في عمليات مثل الصهر، واللحام بالنحاس، ونمو البلورات.

ما وراء الانصهار: فهم حدود درجة الحرارة العملية

نقطة الانصهار هي ثابت فيزيائي، لكن درجة الحرارة القصوى القابلة للاستخدام هي حد عملي يعتمد كليًا على بيئة التشغيل والخصائص الميكانيكية المطلوبة. يمكن أن يفشل الموليبدينوم قبل وقت طويل من انصهاره.

عتبة إعادة التبلور (~1200 درجة مئوية)

عند تسخين الموليبدينوم فوق حوالي 1200 درجة مئوية (2192 درجة فهرنهايت)، يتغير هيكله الحبيبي الداخلي. هذه العملية، التي تسمى إعادة التبلور، تقلل بشكل دائم من ليونته وتجعل المادة أكثر هشاشة بشكل ملحوظ عند درجة حرارة الغرفة. بالنسبة للتطبيقات التي تتطلب تسخينًا وتبريدًا متكررين، فإن البقاء تحت هذه العتبة أمر بالغ الأهمية لمنع الفشل الميكانيكي.

حد الخدمة في الفراغ (~1700 درجة مئوية)

في بيئة خاملة أو فراغية، يمكن استخدام الموليبدينوم في درجات حرارة تصل إلى 1700 درجة مئوية (3100 درجة فهرنهايت). بعد هذه النقطة، يبدأ في فقدان قوته ويصبح هشًا بشكل متزايد، حتى لو لم يتعرض للأكسجين. كما تقل مقاومة الزحف، مما يعني أنه سيتشوه ببطء تحت وزنه.

حد الأكسدة (فوق ~600 درجة مئوية في الهواء)

أكبر ضعف للموليبدينوم هو مقاومته الضعيفة للأكسدة. في وجود الهواء، يبدأ في التأكسد بسرعة عند درجات حرارة تزيد عن 600 درجة مئوية. يشكل هذا طبقة أكسيد متطايرة لا تحمي المعدن الأساسي، مما يؤدي إلى فقدان سريع للمادة. لهذا السبب، يُستخدم الموليبدينوم النقي بشكل حصري تقريبًا في بيئات الفراغ أو الغازات الخاملة الواقية.

فهم المقايضات: الموليبدينوم النقي مقابل سبائكه

لا يؤدي خلط الموليبدينوم بالسبائك بالضرورة إلى زيادة نقطة انصهاره، ولكنه غالبًا ما يتم للتغلب على قيوده العملية، خاصة الأكسدة وقوة درجات الحرارة العالية.

أسطورة "الأعلى دائمًا أفضل"

مثال ممتاز على ذلك هو ثنائي سيليسيد الموليبدينوم (MoSi₂). تبلغ نقطة انصهار هذه السبيكة 2030 درجة مئوية فقط، وهي أقل بكثير من الموليبدينوم النقي. ومع ذلك، عند تسخينها في الهواء، تشكل طبقة واقية من ثاني أكسيد السيليكون (SiO₂) تسمح باستخدامها بشكل مستمر عند 1700 درجة مئوية لآلاف الساعات دون تدهور.

تعزيز القوة والليونة

تم تصميم سبائك مثل TZM (تيتانيوم-زركونيوم-موليبدينوم) لامتلاك قوة فائقة ودرجات حرارة إعادة تبلور أعلى من الموليبدينوم النقي. يمكن أن يؤدي إضافة عناصر مثل اللانثانوم أو غيرها من العناصر الأرضية النادرة أيضًا إلى تحسين الليونة ومقاومة الزحف عند درجات الحرارة القصوى.

التكلفة مقابل الأداء

غالبًا ما يوفر الموليبدينوم النقي أفضل توازن بين القدرة على تحمل درجات الحرارة العالية والقدرة على تحمل التكاليف للتطبيقات في بيئة فراغية محكومة. توفر السبائك المتخصصة أداءً فائقًا لتحديات محددة، مثل الأكسدة أو الإجهاد الميكانيكي، ولكن عادةً بتكلفة أعلى.

اتخاذ الخيار الصحيح لتطبيقك

يتطلب اختيار المادة الصحيحة النظر إلى ما هو أبعد من نقطة بيانات واحدة والنظر في السياق التشغيلي بأكمله.

- إذا كان تركيزك الأساسي على أقصى مقاومة لدرجة الحرارة في الفراغ: الموليبدينوم النقي هو معيارك، ولكن كن على دراية بالتدهور الميكانيكي والهشاشة عند درجات حرارة الخدمة التي تزيد عن 1700 درجة مئوية.

- إذا كنت تعمل في جو مؤكسد (هواء): سبيكة مثل ثنائي سيليسيد الموليبدينوم أفضل بكثير، على الرغم من نقطة انصهارها المنخفضة، بسبب طبقة الأكسيد الواقية ذاتية الشفاء.

- إذا كنت بحاجة إلى الحفاظ على الليونة بعد الدورات الحرارية: يجب أن تعمل تحت درجة حرارة إعادة التبلور التي تبلغ حوالي 1200 درجة مئوية لتجنب الهشاشة التي لا رجعة فيها.

- إذا كنت تتطلب أقصى قوة ومقاومة للزحف عند درجات الحرارة العالية: فكر في سبيكة متخصصة مثل TZM، المصممة لتحقيق استقرار ميكانيكي أفضل عند درجات الحرارة المرتفعة.

في النهاية، يعتمد اختيار مادة الموليبدينوم المناسبة بشكل أقل على نقطة انصهارها المطلقة وأكثر على بيئة التشغيل المحددة والمتطلبات الميكانيكية لعمليتك.

جدول الملخص:

| حد درجة الحرارة | القيمة (°م) | الاعتبار الرئيسي |

|---|---|---|

| نقطة الانصهار | 2622 درجة مئوية | الحد الفيزيائي المطلق للموليبدينوم النقي |

| حد الخدمة (فراغ) | ~1700 درجة مئوية | الحد العملي للقوة/الزحف |

| عتبة إعادة التبلور | ~1200 درجة مئوية | بداية الهشاشة بعد الدورات |

| حد الأكسدة (هواء) | >600 درجة مئوية | يبدأ التدهور السريع |

هل تحتاج إلى مشورة الخبراء بشأن المواد عالية الحرارة لمختبرك أو فرنك الصناعي؟

في KINTEK، نحن متخصصون في معدات المختبرات والمواد الاستهلاكية، بما في ذلك الموليبدينوم ومكونات السبائك المتقدمة للتطبيقات الحرارية الصعبة. يمكن لفريقنا مساعدتك في اختيار المادة المناسبة—سواء كانت الموليبدينوم النقي، أو سبيكة TZM، أو MoSi₂—بناءً على متطلبات درجة الحرارة والجو والمتطلبات الميكانيكية المحددة لديك.

اتصل بأخصائيينا اليوم لتحسين أداء ومتانة عملياتك عالية الحرارة.

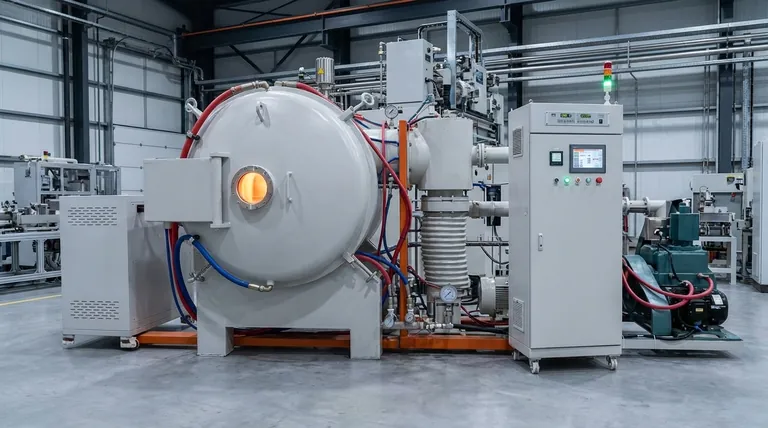

دليل مرئي

المنتجات ذات الصلة

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

- فرن معالجة حرارية وتلبيد التنجستن بالفراغ بدرجة حرارة 2200 درجة مئوية

- فرن التلدين بالتفريغ الهوائي

- فرن أنبوبي عالي الضغط للمختبرات

يسأل الناس أيضًا

- ما هي درجة حرارة المعالجة الحرارية بالفراغ؟ حقق خصائص مواد فائقة وتشطيبات نقية

- هل يمكن أن يحدث قوس كهربائي في الفراغ؟ نعم، وإليك كيفية منعه في تصميماتك عالية الجهد.

- ما هي العوامل الحاسمة في المعالجة الحرارية؟ إتقان درجة الحرارة والجو والتبريد للحصول على نتائج فائقة

- ما هي المعادن الأكثر استخدامًا في المنطقة الساخنة لفرن التفريغ؟ اكتشف المفتاح للمعالجة عالية النقاء

- لماذا يعتبر المعالجة الحرارية بالتفريغ عند درجات حرارة عالية أمرًا بالغ الأهمية لصلب الكروم والنيكل؟ تحسين القوة وسلامة السطح