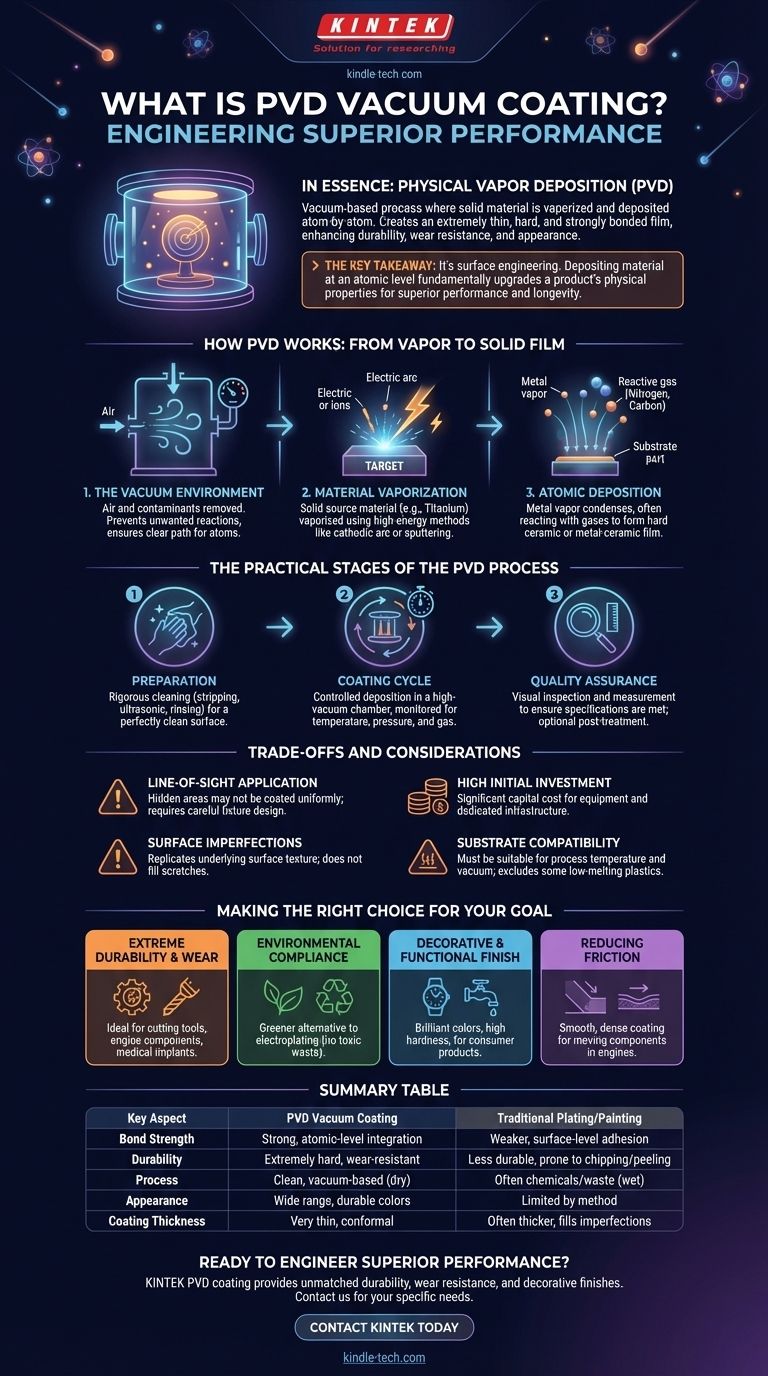

في جوهره، الترسيب الفيزيائي للبخار (PVD) هو عملية طلاء تعتمد على الفراغ حيث يتم تبخير مادة صلبة، ثم ترسيبها ذرة بذرة على جسم مستهدف. يؤدي هذا إلى إنشاء طبقة رقيقة للغاية وصلبة ومرتبطة بقوة تعزز متانة الجزء ومقاومته للتآكل ومظهره. على عكس الطلاء أو التغطية التقليدية، يصبح الطلاء جزءًا لا يتجزأ من السطح نفسه.

الخلاصة الرئيسية هي أن PVD ليس مجرد طبقة سطحية؛ بل هو تقنية هندسة سطحية. من خلال ترسيب المواد على المستوى الذري في فراغ، فإنه يرفع بشكل أساسي الخصائص الفيزيائية للمنتج، مما يوفر أداءً وعمرًا افتراضيًا فائقين لا يمكن للطرق التقليدية مضاهاتهما.

كيف يعمل PVD: من البخار إلى الفيلم الصلب

لفهم فوائد PVD، يجب عليك أولاً فهم آليته الأساسية. تتم العملية بأكملها داخل غرفة تفريغ عالية، وهي بيئة محكمة ضرورية للنتيجة.

بيئة الفراغ

تبدأ العملية بإنشاء فراغ لإزالة جميع الهواء تقريبًا والملوثات الغازية الأخرى. هذا أمر بالغ الأهمية لأنه يمنع أي تفاعلات غير مرغوب فيها مع مادة الطلاء المتبخرة ويضمن أن الذرات لديها مسار واضح للركيزة.

تبخير المواد

يتم بعد ذلك تبخير مادة مصدر صلبة، تُعرف باسم "الهدف" (غالبًا ما تكون معدنًا نقيًا مثل التيتانيوم أو الزركونيوم أو الكروم). يتم تحقيق ذلك عادةً من خلال طرق عالية الطاقة مثل التبخير بالقوس الكاثودي، حيث يضرب قوس كهربائي الهدف، أو الرش، حيث يتم قصف الهدف بالأيونات.

الترسيب الذري

ينتقل بخار المعدن الناتج عبر غرفة التفريغ ويتكثف على الأجزاء التي يتم طلاؤها. غالبًا ما يتم إدخال غاز تفاعلي مثل النيتروجين أو غاز قائم على الكربون. تتفاعل ذرات المعدن المتبخرة مع هذا الغاز أثناء ترسيبها، مكونة طبقة خزفية أو معدنية خزفية صلبة ومتينة للغاية على السطح.

المراحل العملية لعملية PVD

يتطلب تحقيق طلاء PVD خالٍ من العيوب عملية صناعية متعددة الخطوات تتطلب دقة في كل مرحلة.

التحضير أمر بالغ الأهمية

قبل دخول غرفة التفريغ، تخضع الأجزاء لتنظيف صارم ومعالجة مسبقة. قد يشمل ذلك إزالة الطلاءات القديمة، والتنظيف بالموجات فوق الصوتية، والشطف لإزالة أي زيوت أو غبار أو أكاسيد. السطح النظيف تمامًا أمر غير قابل للتفاوض لضمان الالتصاق الصحيح.

دورة الطلاء

يتم تثبيت الأجزاء بإحكام على التركيبات لضمان التعرض الموحد. بمجرد دخولها الغرفة، تبدأ دورة PVD، حيث يتم ترسيب الفيلم الرقيق على مدى فترة زمنية. يتم التحكم في هذه المرحلة بشكل كبير من حيث درجة الحرارة والضغط وتكوين الغاز.

ضمان الجودة والتشطيب

بعد الطلاء، تخضع الأجزاء لمراقبة الجودة. يشمل ذلك الفحص البصري وغالبًا قياسات السماكة لضمان مطابقتها للمواصفات. اعتمادًا على التطبيق، قد تتلقى بعض الأجزاء معالجة لاحقة نهائية لتحقيق تشطيب معين.

فهم المقايضات والاعتبارات

على الرغم من قوته، فإن PVD ليس حلاً عالميًا. فهم حدوده أمر أساسي لاستخدامه بفعالية.

تطبيق خط البصر

عملية الترسيب هي في الأساس "خط البصر". قد لا تتلقى المناطق المخفية أو العميقة داخل الأشكال الهندسية الداخلية المعقدة طلاءً موحدًا. يجب مراعاة ذلك أثناء تصميم الجزء ومرحلة التثبيت.

استثمار أولي مرتفع

تمثل معدات PVD - بما في ذلك غرف التفريغ ومصادر الطاقة وأنظمة التحكم - استثمارًا رأسماليًا كبيرًا. هذه ليست عملية ورشة عمل ولكنها عملية صناعية تتطلب بنية تحتية مخصصة.

عيوب السطح يتم تكرارها

ينشئ PVD طبقة رقيقة جدًا ومطابقة. لن يخفي أو يملأ الخدوش أو علامات الأدوات أو عيوب السطح الأخرى. على العكس من ذلك، سيكرر بدقة نسيج السطح الأساسي، مما يجعل جودة الركيزة أمرًا بالغ الأهمية.

توافق الركيزة

بينما يعمل PVD على أي مادة غير عضوية تقريبًا، يجب أن تكون درجة حرارة العملية، على الرغم من أنها أقل من العديد من المعالجات الحرارية، مناسبة للركيزة. قد لا تكون بعض المواد البلاستيكية ذات نقطة الانصهار المنخفضة أو المواد المقواة متوافقة.

اتخاذ الخيار الصحيح لهدفك

PVD هو خيار استراتيجي يستخدم لتحقيق أهداف أداء محددة. استخدم هذه النقاط لتوجيه قرارك.

- إذا كان تركيزك الأساسي هو المتانة القصوى ومقاومة التآكل: PVD هو الخيار الأفضل لإطالة العمر الوظيفي لأدوات القطع أو مكونات المحرك أو الغرسات الطبية.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: PVD هو بديل عالي الأداء وأكثر صداقة للبيئة لطرق الطلاء الكهربائي التقليدية مثل الكروم الصلب، حيث لا ينتج عنه نفايات سامة.

- إذا كان تركيزك الأساسي هو تشطيب زخرفي وعملي: يوفر PVD مجموعة واسعة من الألوان الزاهية بصلابة لا يمكن للطلاء مضاهاتها، وهو مثالي للمنتجات الاستهلاكية مثل الساعات والحنفيات والأسلحة النارية.

- إذا كان تركيزك الأساسي هو تقليل الاحتكاك: تخلق الطبيعة الملساء والكثيفة لطلاءات PVD سطحًا منخفض الاحتكاك، مما يجعله مثاليًا للمكونات المتحركة في المحركات والآلات.

في النهاية، فهم PVD يسمح لك بتجاوز معالجات الأسطح البسيطة وهندسة أداء منتج فائق بدءًا من المستوى الذري.

جدول الملخص:

| الجانب الرئيسي | طلاء PVD الفراغي | الطلاء/الدهان التقليدي |

|---|---|---|

| قوة الرابطة | قوية، تكامل على المستوى الذري | أضعف، التصاق على مستوى السطح |

| المتانة | صلب للغاية، مقاوم للتآكل | أقل متانة، عرضة للتقشير/التشقق |

| العملية | نظيفة، تعتمد على الفراغ (عملية جافة) | غالبًا ما تتضمن مواد كيميائية/نفايات (عملية رطبة) |

| المظهر | مجموعة واسعة من الألوان الزخرفية والمتينة | محدودة بالطريقة، تشطيبات أقل متانة |

| سمك الطلاء | طبقة رقيقة جدًا، مطابقة | غالبًا ما تكون أكثر سمكًا، يمكن أن تملأ/تخفي العيوب |

هل أنت مستعد لهندسة أداء فائق في منتجاتك؟

يمكن لطلاء PVD من KINTEK أن يحول مكوناتك، ويوفر متانة لا مثيل لها، ومقاومة للتآكل، وتشطيبات زخرفية رائعة. تضمن خبرتنا في المعدات المعملية والصناعية حصولك على حل الطلاء المناسب لاحتياجاتك الخاصة - سواء لأدوات القطع أو الأجهزة الطبية أو السلع الاستهلاكية.

اتصل بـ KINTEK اليوم لمناقشة كيف يمكن لخدمات طلاء PVD الفراغي لدينا أن تعزز طول عمر منتجك وأدائه.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- نظام معدات آلة HFCVD لطلاء النانو الماسي لقوالب السحب

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- معقم مختبر معقم بالبخار معقم بالشفط النبضي معقم بالرفع

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي تطبيقات PECVD؟ أساسي لأشباه الموصلات، والأنظمة الكهروميكانيكية الدقيقة (MEMS)، والخلايا الشمسية

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هو مبدأ الترسيب الكيميائي للبخار المعزز بالبلازما؟ تحقيق ترسيب الأغشية الرقيقة في درجات حرارة منخفضة

- ما هي فوائد الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ تحقيق ترسيب فائق للأغشية الرقيقة في درجات حرارة منخفضة