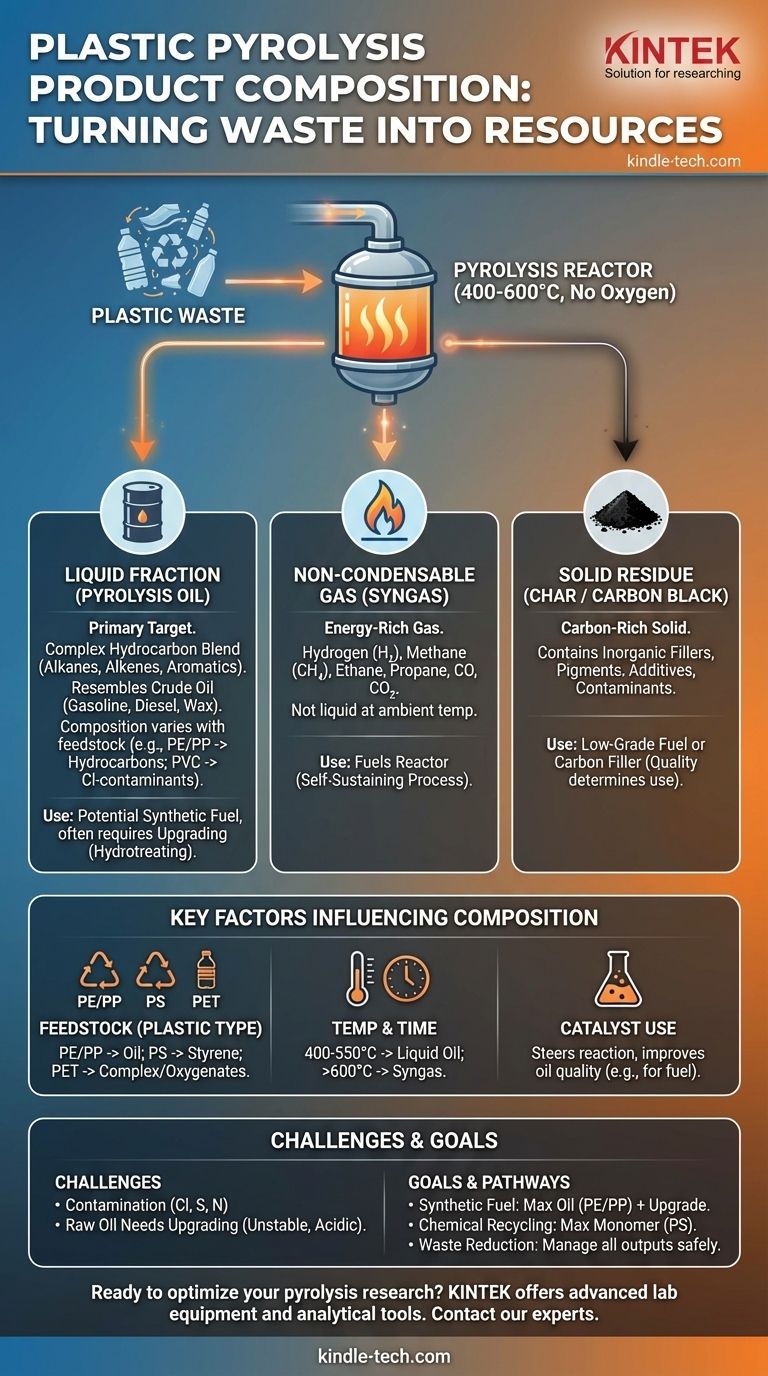

باختصار، يقوم التحلل الحراري للبلاستيك بتفكيك النفايات البلاستيكية إلى ثلاثة منتجات أساسية: خليط هيدروكربوني سائل يسمى زيت التحلل الحراري، وخليط من الغازات غير القابلة للتكثيف (الغاز الاصطناعي)، و بقايا صلبة (فحم). التركيب الدقيق لهذه المنتجات ليس ثابتًا؛ بل يختلف بشكل كبير بناءً على نوع البلاستيك الذي تتم معالجته والظروف المحددة لتفاعل التحلل الحراري.

التحدي الأساسي – والفرصة – في التحلل الحراري للبلاستيك هو أنه لا ينتج مخرجًا واحدًا ونظيفًا. بدلاً من ذلك، فإنه يخلق تيارًا معقدًا ومتغيرًا من المواد السائلة والغازية والصلبة التي تتطلب إدارة دقيقة وغالبًا ما تحتاج إلى معالجة إضافية لتصبح ذات قيمة.

المنتجات الأساسية الثلاثة للتحلل الحراري للبلاستيك

التحلل الحراري هو تفكك حراري في غياب الأكسجين. عند تطبيقه على البلاستيك، فإنه يكسر سلاسل البوليمر الطويلة إلى جزيئات أصغر وأكثر فائدة. تنفصل هذه الجزيئات إلى كسور سائلة وغازية وصلبة.

زيت التحلل الحراري (الكسر السائل)

هذا السائل هو الهدف الأساسي لمعظم عمليات التحلل الحراري وغالبًا ما يعتبر نوعًا من النفط الخام الاصطناعي.

تركيبه عبارة عن مزيج معقد من جزيئات الهيدروكربون. على عكس الوصف المشار إليه لزيت التحلل الحراري للكتلة الحيوية، والذي يحتوي على نسبة عالية من الأكسجين (تصل إلى 40%)، فإن الزيت الناتج عن البلاستيك الشائع مثل البولي إيثيلين (PE) والبولي بروبيلين (PP) هو في المقام الأول هيدروكربونات مع القليل جدًا من الأكسجين.

يحتوي السائل على طيف واسع من المركبات العضوية، من جزيئات أخف بمدى البنزين إلى كسور الديزل والشمع الأثقل. يمكن أن يؤدي وجود بلاستيك معين مثل PET إلى إدخال مركبات مؤكسجة، بينما يمكن أن يؤدي PVC إلى إدخال الكلور، مما يجعل الزيت مسببًا للتآكل وخطيرًا بيئيًا بدون معالجة إضافية.

الغاز غير القابل للتكثيف (الغاز الاصطناعي)

هذا هو الجزء من الناتج الذي لا يتحول إلى سائل عند تبريده بعد مغادرة المفاعل.

هذا الغاز غني بالطاقة ويشمل عادةً الهيدروجين والميثان والإيثان والبروبان والبيوتان. كما يحتوي على أول أكسيد الكربون (CO) وثاني أكسيد الكربون (CO2).

في معظم المصانع التجارية، يتم التقاط هذا الغاز الاصطناعي واستخدامه كوقود لتسخين مفاعل التحلل الحراري، مما يجعل العملية أكثر كفاءة في استخدام الطاقة ومستدامة ذاتيًا.

البقايا الصلبة (الفحم أو أسود الكربون)

بعد أن يتم إزالة المكونات المتطايرة، تبقى مادة صلبة غنية بالكربون.

هذه البقايا هي في المقام الأول كربون، لكنها ليست نقية. تعمل كبالوعة للمواد غير العضوية الموجودة في نفايات البلاستيك الأصلية، مثل الحشوات والأصباغ والمواد المضافة (مثل الألياف الزجاجية) والملوثات الأخرى.

تحدد جودة ونقاء الفحم استخدامه. يمكن استخدام الفحم منخفض الجودة كوقود صلب منخفض الدرجة، بينما يمكن بيع أسود الكربون عالي النقاء كحشو للمطاط أو الأسفلت.

العوامل الرئيسية المؤثرة على تركيب المنتج

لا يمكنك فهم الناتج دون فهم المدخلات والعملية. مزيج المنتجات ليس ثابتًا؛ إنه نتيجة مباشرة للمتغيرات التشغيلية الرئيسية.

نوع المواد الخام البلاستيكية

هذا هو العامل الأكثر أهمية. تتحلل البوليمرات المختلفة إلى منتجات مختلفة.

- البولي أوليفينات (PE، PP): تنتج زيتًا غنيًا بالبارافين والأوليفينات يشبه النفط الخام، مع مزيج من كسور البنزين والديزل والشمع.

- البوليسترين (PS): يتحلل بشكل أساسي إلى مونومر الستايرين، مما يجعله مرشحًا مثاليًا لإعادة التدوير الكيميائي الحقيقي إلى بوليسترين جديد.

- PET (بولي إيثيلين تيرفثالات): ينتج ناتجًا أكثر تعقيدًا، بما في ذلك المركبات المؤكسجة وحمض التيرفثالات الصلب، مما يعقد استخدامه كوقود.

درجة حرارة التحلل الحراري ووقت التفاعل

تحدد الظروف داخل المفاعل ما يتم إنتاجه.

- درجات الحرارة المنخفضة (حوالي 400-550 درجة مئوية): يزيد هذا النطاق عادةً من إنتاجية زيت التحلل الحراري السائل.

- درجات الحرارة الأعلى (>600 درجة مئوية): تميل الحرارة الأعلى وأوقات التفاعل الأطول إلى "تكسير" الجزيئات بشكل أكبر، مما يفضل إنتاج الغاز غير القابل للتكثيف على الزيت السائل.

دور المحفزات

يمكن أن يؤدي إدخال محفز في العملية إلى توجيه التفاعلات الكيميائية نحو ناتج أكثر تحديدًا وقيمة.

يمكن للمحفزات تحسين جودة زيت التحلل الحراري عن طريق تضييق نطاق جزيئات الهيدروكربون المنتجة، وغالبًا ما تفضل المركبات العطرية ذات مدى البنزين القيمة. يمكن أن يؤدي ذلك إلى إنشاء وقود عالي الجودة يمكن استخدامه مباشرة، ولكنه يضيف تعقيدًا وتكلفة للعملية.

فهم المقايضات والتحديات

تتطلب الموضوعية الاعتراف بأن منتجات التحلل الحراري ليست حلاً مثاليًا. إنها تأتي مع تحديات كبيرة يجب إدارتها.

التلوث لا مفر منه

ما لم تكن المواد الخام البلاستيكية نظيفة ومصنفة تمامًا، فإن الملوثات ستنتهي في المنتجات.

الكلور من PVC يمثل مشكلة رئيسية، حيث يشكل حمض الهيدروكلوريك، وهو شديد التآكل ويتطلب الإزالة. يمكن أن ينتهي الكبريت و النيتروجين من بعض أنواع البلاستيك أيضًا في الزيت، مما يتطلب معالجة هيدروجينية مماثلة لتكرير النفط الخام التقليدي.

زيت التحلل الحراري الخام يتطلب الترقية

المنتج السائل الخام نادرًا ما يكون بديلاً "مباشرًا" للوقود التقليدي أو المواد الخام الكيميائية.

غالبًا ما يكون غير مستقر وحمضي ويحتوي على مزيج من المركبات غير المرغوب فيها. لاستخدامه في المصافي أو كوقود نهائي، فإنه يتطلب دائمًا تقريبًا عملية ترقية ثانوية، مثل المعالجة الهيدروجينية، لإزالة الملوثات وتشبع المركبات الأوليفينية غير المستقرة.

اتخاذ الخيار الصحيح لهدفك

يعتمد "أفضل" تركيب للمنتج بالكامل على هدفك. التحلل الحراري هو أداة، ويجب أن يتطابق ناتجه مع استخدام نهائي محدد.

- إذا كان تركيزك الأساسي هو إنشاء وقود اصطناعي: قم بزيادة إنتاجية الزيت السائل من المواد الخام البولي أوليفينية (PE، PP) وخطط للنفقات الرأسمالية والتشغيلية اللازمة لوحدة ترقية الزيت.

- إذا كان تركيزك الأساسي هو إعادة التدوير الكيميائي الدائري: استخدم مواد خام نظيفة أحادية التدفق مثل البوليسترين لزيادة استعادة مونومر الستايرين القيم لإنتاج بلاستيك جديد.

- إذا كان تركيزك الأساسي هو تقليل حجم النفايات: أدرك أن جميع المنتجات الثلاثة (الزيت والغاز والفحم) يجب أن يكون لها مسار محدد وسليم بيئيًا للتخلص أو الاستخدام.

في النهاية، يعتمد تسخير إمكانات التحلل الحراري للبلاستيك على فهم واضح للطبيعة المعقدة والمتغيرة لمنتجاته.

جدول الملخص:

| المنتج | التركيب الأساسي | الخصائص الرئيسية |

|---|---|---|

| زيت التحلل الحراري | هيدروكربونات (ألكانات، ألكينات، مركبات عطرية) | سائل لزج، يشبه النفط الخام؛ تعتمد الجودة على المواد الخام. |

| الغازات غير القابلة للتكثيف (الغاز الاصطناعي) | هيدروجين (H₂)، ميثان (CH₄)، إيثان، بروبان، CO، CO₂ | يستخدم لتشغيل مفاعل التحلل الحراري لكفاءة الطاقة. |

| البقايا الصلبة (الفحم) | كربون، إضافات غير عضوية، ملوثات | تختلف الجودة؛ يمكن استخدامه كوقود أو حشو إذا كان نقيًا بما فيه الكفاية. |

| العوامل المؤثرة الرئيسية | التأثير على التركيب | |

| المواد الخام (نوع البلاستيك) | البولي أوليفينات (PE، PP) تنتج الزيت؛ البوليسترين ينتج الستايرين؛ PET ينتج مركبات مؤكسجة. | |

| درجة الحرارة والوقت | درجات الحرارة المنخفضة (400-550 درجة مئوية) تفضل الزيت؛ درجات الحرارة الأعلى (>600 درجة مئوية) تفضل الغاز. | |

| استخدام المحفز | يمكن أن يضيق نطاق الهيدروكربونات، مما يحسن جودة الزيت لتطبيقات الوقود. |

هل أنت مستعد لتحويل النفايات البلاستيكية إلى موارد قيمة؟ تتخصص KINTEK في معدات المختبرات المتقدمة لأبحاث التحلل الحراري وتطوير العمليات. سواء كنت تقوم بتحليل المواد الخام، أو تحسين ظروف التفاعل، أو توصيف منتجات زيت التحلل الحراري والغاز والفحم، فإن أفراننا الدقيقة ومفاعلاتنا وأدواتنا التحليلية توفر الموثوقية والتحكم الذي تحتاجه. دعنا نساعدك في تحقيق أهدافك في إعادة التدوير واستعادة الطاقة. اتصل بخبرائنا اليوم للعثور على الحل المناسب لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن دوار كهربائي صغير لتقطير الكتلة الحيوية

- مفاعلات الضغط العالي القابلة للتخصيص للتطبيقات العلمية والصناعية المتقدمة

- مفاعل الأوتوكلاف عالي الضغط للمختبرات للتخليق المائي الحراري

- مفاعل مفاعل ضغط عالي من الفولاذ المقاوم للصدأ للمختبر

- مفاعل مفاعل عالي الضغط صغير من الفولاذ المقاوم للصدأ للاستخدام المخبري

يسأل الناس أيضًا

- كيف تتحول الطاقة إلى كتلة حيوية؟ تسخير الطاقة الشمسية الطبيعية للطاقة المتجددة

- ما هي شروط الانحلال الحراري للكتلة الحيوية؟ تحسين درجة الحرارة، معدل التسخين والوقت

- ما هو أحد عيوب طاقة الكتلة الحيوية؟ التكاليف البيئية والاقتصادية الخفية

- ما هي مكونات الانحلال الحراري للكتلة الحيوية؟ دليل شامل للنظام والمنتجات والعملية

- ما هي عملية التحلل الحراري السريع للكتلة الحيوية؟ تحويل الكتلة الحيوية إلى وقود حيوي في ثوانٍ