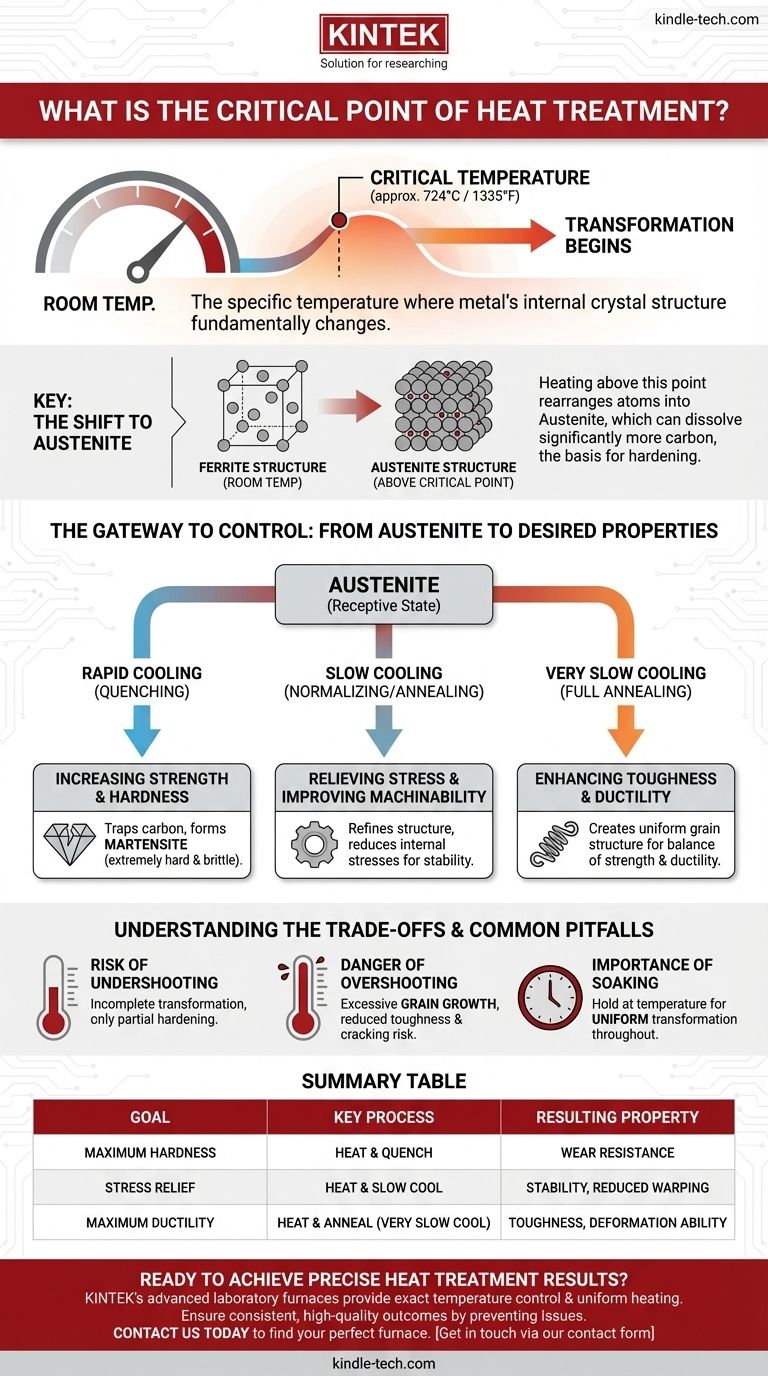

في المعالجة الحرارية، تشير النقطة الحرجة إلى درجة حرارة محددة تخضع فيها البنية البلورية الداخلية للمعدن لتغيير أساسي. بالنسبة للفولاذ الشائع، يبدأ هذا التحول عند حوالي 724 درجة مئوية (1335 درجة فهرنهايت). يؤدي التسخين فوق هذه الدرجة إلى إعادة ترتيب ذرات الفولاذ في بنية جديدة تسمى الأوستنيت، وهي الخطوة الأولى الأساسية لتغيير خصائصه الميكانيكية.

إن الوصول إلى درجة الحرارة الحرجة لا يتعلق ببساطة بتسخين المعدن؛ بل يتعلق بإطلاق إمكاناته للتحول. إن تجاوز هذا العتبة الحرارية يعيد هيكلة المادة بشكل أساسي على المستوى الذري، مما يجعلها قابلة للاستجابة للتصلب أو التليين أو التثبيت من خلال التبريد المتحكم فيه.

الآلية: ماذا يحدث عند النقطة الحرجة؟

درجة الحرارة الحرجة ليست رقمًا عشوائيًا؛ بل تمثل تحول طوري دقيق في الشبكة البلورية للفولاذ. يعد فهم هذا التغيير مفتاحًا لفهم جميع عمليات المعالجة الحرارية اللاحقة.

التحول إلى الأوستنيت

في درجة حرارة الغرفة، يوجد الفولاذ في بنية بلورية تُعرف باسم الفريت. عند تسخينه فوق درجة حرارته الحرجة، تذوب هذه البلورات وتتبلور من جديد في ترتيب ذري مختلف وأكثر إحكامًا يسمى الأوستنيت.

الدور الفريد للكربون

يتمتع هيكل الأوستنيت الجديد بخاصية رائعة: يمكنه إذابة كمية من الكربون أكبر بكثير مما يمكن أن يذيبه هيكل الفريت في درجة حرارة الغرفة. تعتمد القدرة على امتصاص الكربون في الشبكة البلورية للحديد بأكملها على أساس تصلب الفولاذ.

البوابة إلى التحكم

بدون تحويل الفولاذ إلى أوستنيت أولاً، تكون عمليات مثل التصلب والتطبيع مستحيلة. يعد الوصول إلى درجة الحرارة الحرجة هو الخطوة الأولى غير القابلة للتفاوض التي تجعل الخصائص النهائية للفولاذ قابلة للتحكم من خلال عمليات التبريد اللاحقة.

الأهداف العملية التي يتم تحقيقها من خلال درجة الحرارة الحرجة

يتم تسخين الجزء إلى ما وراء درجة حرارته الحرجة لتحقيق نتائج محددة وملموسة. لا يتم تحديد الخصائص النهائية من خلال الوصول إلى هذه الدرجة فحسب، بل من خلال كيفية تبريد الفولاذ منها.

زيادة القوة والصلابة

لجعل الفولاذ صلبًا ومقاومًا للتآكل، يتم تسخينه فوق درجة الحرارة الحرجة حتى يصبح أوستنيتيًا بالكامل. ثم يتم تبريده بسرعة كبيرة، وهي عملية تسمى التبريد. يؤدي هذا التبريد السريع إلى حبس ذرات الكربون المذابة، مما يخلق بنية جديدة شديدة الصلابة والهشاشة تسمى المارتنسيت.

تخفيف الإجهاد وتحسين قابلية التشغيل الآلي

بعد عمليات مثل اللحام أو التشكيل الثقيل، يحتوي الفولاذ على إجهادات داخلية كبيرة. عن طريق تسخينه فوق النقطة الحرجة ثم تبريده ببطء (عملية تسمى التطبيع أو التخمير)، يمكن أن تتشكل البنية البلورية من جديد في حالة أكثر تجانسًا وخالية من الإجهاد، مما يجعل الجزء أسهل في التشغيل الآلي وأقل عرضة للتشوه.

تعزيز المتانة والليونة

في حين أن التبريد يجعل الفولاذ صلبًا جدًا، إلا أنه يجعله هشًا أيضًا. يمكن استخدام معدلات تبريد أخرى من حالة الأوستنيت لتنقية بنية الحبيبات، مما ينتج عنه منتج نهائي يوازن بين القوة والليونة (القدرة على التشوه دون كسر).

فهم المفاضلات والمزالق الشائعة

الدقة هي كل شيء عند التعامل مع درجات الحرارة الحرجة. يمكن أن يؤدي كل من عدم الوصول إلى نطاق درجة الحرارة المستهدف أو تجاوزه إلى المساس بسلامة الجزء النهائي.

خطر عدم الوصول إلى الهدف

الفشل في الوصول إلى درجة الحرارة الحرجة يعني أن التحول إلى الأوستنيت سيكون غير مكتمل. إذا حاولت بعد ذلك تبريد الجزء، فإن جزءًا صغيرًا فقط من المادة سيتصلب، مما يؤدي إلى فشل المعالجة الحرارية ومكون لا يلبي مواصفات التصميم الخاصة به.

خطر تجاوز الهدف

إن تسخين الفولاذ إلى درجة أعلى بكثير من درجة الحرارة الحرجة، أو الاحتفاظ به هناك لفترة طويلة جدًا، يتسبب في نمو حبيبات بلورية فردية بشكل مفرط. هذه الحالة، المعروفة باسم نمو الحبيبات، يمكن أن تقلل بشكل دائم من متانة الفولاذ وتجعله أكثر عرضة للتشقق.

أهمية النقع (الاحتفاظ بالحرارة)

مجرد الوصول إلى درجة الحرارة الحرجة ليس كافيًا. يجب الاحتفاظ بالمكون عند تلك الدرجة لفترة زمنية محددة، تُعرف باسم النقع. يضمن هذا أن تحول الطور إلى الأوستنيت يحدث بشكل موحد في جميع أنحاء المقطع العرضي للجزء، وليس فقط على السطح.

اتخاذ الخيار الصحيح لهدفك

يتيح لك التحكم في عملية المعالجة الحرارية حول درجة الحرارة الحرجة تخصيص خصائص المادة لتطبيقها المقصود. هدفك يحدد طريقتك.

- إذا كان تركيزك الأساسي هو أقصى درجات الصلابة ومقاومة التآكل: يجب تسخين الفولاذ فوق درجة حرارته الحرجة لتكوين الأوستنيت ثم تبريده بسرعة.

- إذا كان تركيزك الأساسي هو تخفيف الإجهاد الداخلي لتحقيق الاستقرار: قم بتسخين المادة إلى ما وراء نقطتها الحرجة واتركها تبرد ببطء وبشكل موحد، غالبًا في هواء ساكن.

- إذا كان تركيزك الأساسي هو أقصى درجات الليونة والنعومة: استخدم عملية تخمير كاملة عن طريق التسخين فوق درجة الحرارة الحرجة ثم التبريد ببطء شديد داخل فرن معزول.

إتقان النقطة الحرجة هو المفتاح لإطلاق والتحكم في الإمكانات الهائلة المخزنة داخل قطعة من الفولاذ.

جدول ملخص:

| الهدف | العملية الأساسية | الخاصية الناتجة |

|---|---|---|

| أقصى صلابة | التسخين فوق النقطة الحرجة، ثم التبريد | مقاومة التآكل |

| تخفيف الإجهاد وقابلية التشغيل الآلي | التسخين فوق النقطة الحرجة، ثم التبريد البطيء | الاستقرار، تقليل التشوه |

| أقصى ليونة | التسخين فوق النقطة الحرجة، ثم التخمير (تبريد بطيء جدًا) | المتانة، القدرة على التشوه |

هل أنت مستعد لتحقيق نتائج دقيقة في المعالجة الحرارية؟

توفر أفران KINTEK المخبرية المتقدمة التحكم الدقيق في درجة الحرارة والتسخين الموحد الضروريين للوصول الموثوق إلى النقطة الحرجة والحفاظ عليها. سواء كنت تقوم بتصلب الأدوات، أو تخمير المكونات، أو تطبيع الهياكل، فإن معداتنا تضمن نتائج متسقة وعالية الجودة من خلال منع مشكلات مثل التحول غير المكتمل أو نمو الحبيبات.

اتصل بنا اليوم للعثور على الفرن المثالي لاحتياجات تحول الفولاذ المحددة لديك. دع KINTEK تكون شريكك في الدقة. تواصل معنا عبر نموذج الاتصال الخاص بنا.

دليل مرئي

المنتجات ذات الصلة

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن أنبوبي مختبري بدرجة حرارة عالية 1400 درجة مئوية مع أنبوب ألومينا

يسأل الناس أيضًا

- ما هو التبخير الحراري لترسيب الأغشية الرقيقة؟ دليل مبسط للطلاء بالمكنسة الكهربائية العالية

- هل تؤثر المعالجة الحرارية على القوة؟ أتقن فن التحكم في خصائص المعادن

- ما هما نوعا تقنيات الأفران المستخدمة في المعالجة الحرارية؟ شرح الفرق بين الفرن ذي الغلاف الجوي والفرن الفراغي

- ما هي الوظيفة الأساسية لفرن التسخين بالمقاومة؟ إتقان تنقية المغنيسيوم عن طريق التسامي الفراغي

- ما هو استخدام الفرن المختبري في المختبر؟ افتح آفاق تحويل المواد لأبحاثك

- ما هي الأنواع المختلفة للكربنة؟ اختر العملية المناسبة لأجزاء الفولاذ الخاصة بك

- ما هي الأنواع المختلفة لانتقال الحرارة في الفرن؟ إتقان التوصيل والحمل والإشعاع

- ما هي الوظائف الرئيسية لفرن التجفيف بالتفريغ في تحضير CuMH؟ تحسين النقاء وسلامة الشبكة البلورية