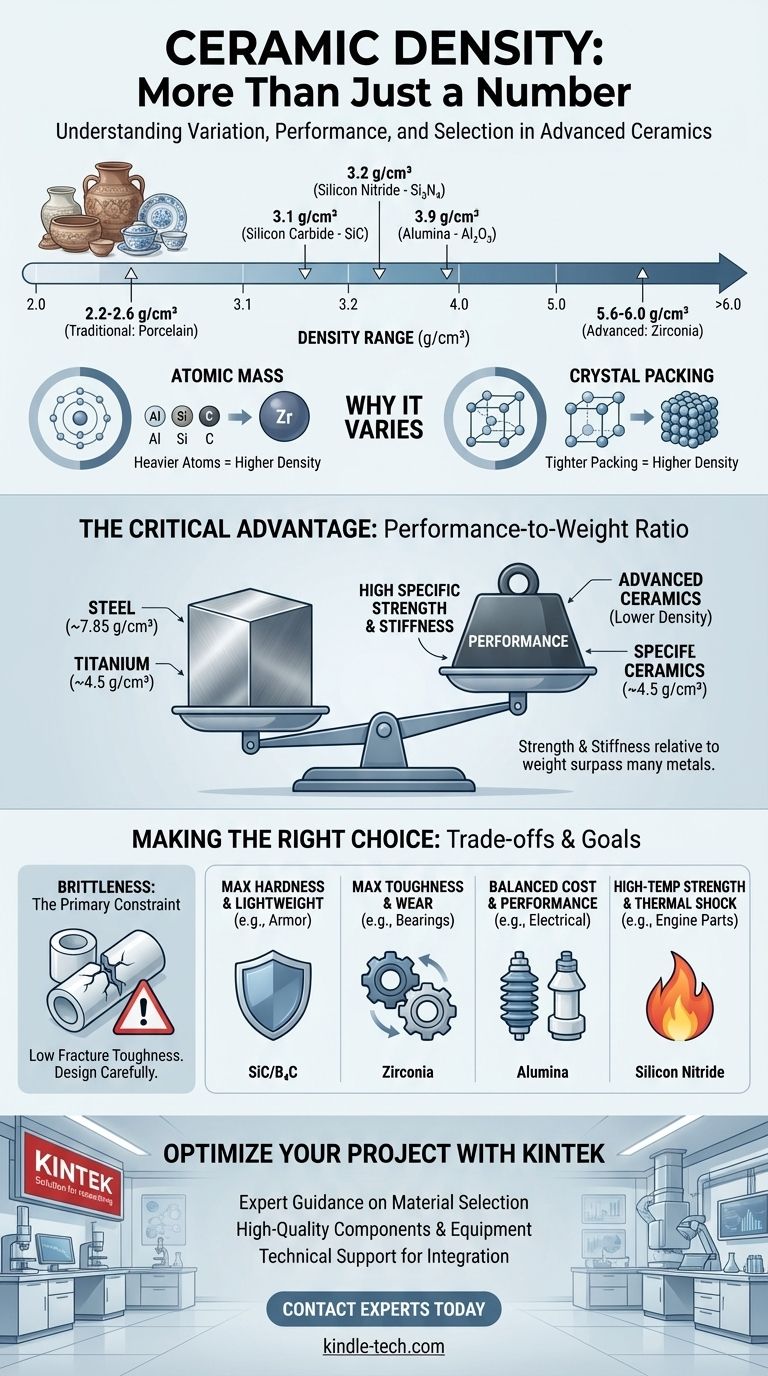

كثافة المادة السيراميكية ليست قيمة واحدة بل تمتد عبر نطاق واسع، يتراوح عادةً من حوالي 2.0 جم/سم³ إلى أكثر من 6.0 جم/cm³. يعتمد هذا التباين كليًا على التركيب الكيميائي والبنية البلورية المحددة للسيراميك. في حين أن السيراميك التقليدي مثل الخزف يقع في الطرف الأدنى من هذا النطاق، يمكن أن يكون السيراميك التقني المتقدم مثل الزركونيا كثيفًا بشكل مدهش، ويقترب تقريبًا من كثافة بعض المعادن.

الخلاصة الأساسية هي أن "السيراميك" مصطلح واسع جدًا لقيمة كثافة واحدة. تكمن القيمة الحقيقية للسيراميك التقني ليس فقط في كثافته، ولكن في نسبته الاستثنائية العالية بين القوة والصلابة والوزن، والتي غالبًا ما تفوق تلك الموجودة في المعادن.

لماذا تتباين كثافة السيراميك إلى هذا الحد

يشمل مصطلح "السيراميك" عائلة واسعة من المواد، بدءًا من الفخار القائم على الطين إلى المركبات الهندسية عالية الأداء المستخدمة في تطبيقات الطيران والزرعات الطبية. خصائصها، بما في ذلك الكثافة، مختلفة جوهريًا.

السيراميك التقليدي مقابل السيراميك المتقدم

السيراميك التقليدي، مثل البورسلين أو الفخار، مصنوع بشكل أساسي من مواد خام طبيعية مثل الطين والسيليكا. كثافتها منخفضة بشكل عام، وغالبًا ما تكون في نطاق 2.2 إلى 2.6 جم/سم³.

يتم تصنيع السيراميك المتقدم (المعروف أيضًا بالسيراميك التقني أو الهندسي) من مساحيق عالية النقاء لتطبيقات محددة عالية الأداء. يتم تحديد كثافتها من خلال تركيبها الكيميائي الدقيق.

أمثلة رئيسية في السيراميك المتقدم

الألومينا (أكسيد الألومنيوم، Al₂O₃) هو أحد أكثر أنواع السيراميك المتقدم شيوعًا. إنه يوفر توازنًا رائعًا في الخصائص وله كثافة تبلغ حوالي 3.9 جم/سم³.

الزركونيا (ثاني أكسيد الزركونيوم، ZrO₂) ملحوظة لكونها قوية بشكل استثنائي (للسيراميك) وكثيفة بشكل غير عادي أيضًا. تتراوح كثافتها عادةً بين 5.6 إلى 6.0 جم/سم³، مما يجعلها أكثر كثافة من العديد من سبائك الألومنيوم والتيتانيوم.

كربيد السيليكون (SiC) هو سيراميك شديد الصلابة وخفيف الوزن. بكثافة تبلغ حوالي 3.1 جم/سم³، وهو مطلوب للتطبيقات التي تتطلب صلابة عالية ومقاومة للتآكل دون زيادة كبيرة في الوزن.

نيتريد السيليكون (Si₃N₄) هو سيراميك آخر عالي الأداء ومنخفض الكثافة. تبلغ كثافته حوالي 3.2 جم/سم³، وهو معروف بمقاومته الممتازة للصدمات الحرارية وقوته العالية.

ما الذي يحدد كثافة السيراميك؟

هناك عاملان يحددان كثافة السيراميك بشكل أساسي:

- الكتلة الذرية: وزن الذرات المكونة. الزركونيا كثيف لأن ذرة الزركونيوم أثقل بكثير من ذرات الألومنيوم أو السيليكون أو الكربون الموجودة في السيراميكيات الأخرى.

- التعبئة البلورية: مدى إحكام تجميع هذه الذرات معًا في الشبكة البلورية للمادة. تتم معالجة معظم السيراميكيات التقنية لتحقيق أقصى كثافة نظرية مع الحد الأدنى من المسامية.

الميزة الحاسمة: نسبة الأداء إلى الوزن

إن النظر ببساطة إلى الكثافة مضلل. السبب الذي يجعل المهندسين يختارون السيراميك هو ما توفره تلك الكثافة من حيث الأداء.

القوة النوعية ومعامل المرونة النوعي

القوة النوعية (القوة مقسومة على الكثافة) والمعامل النوعي (الصلابة مقسومة على الكثافة) هما المقياسان الحقيقيان للكفاءة الهيكلية للمادة. هذا هو المكان الذي يتفوق فيه السيراميك المتقدم.

في حين أن الفولاذ عالي القوة قد يكون أقوى من الألومينا من حيث القيمة المطلقة، فإن الألومينا يزن أقل من النصف. بالنسبة للتطبيقات التي يكون فيها الوزن حاسمًا، مثل الطيران أو دروع المركبات، يمكن للسيراميك أن يوفر الأداء المطلوب مع توفير كبير في الوزن.

مقارنة بالمعادن

- الفولاذ: ~7.85 جم/سم³

- التيتانيوم: ~4.5 جم/سم³

- الألومنيوم: ~2.7 جم/سم³

لاحظ أن العديد من السيراميكيات المتقدمة مثل الألومينا وكربيد السيليكون لها كثافات مماثلة أو أعلى قليلاً من الألومنيوم، ولكنها توفر صلابة وصلابة واستقرارًا في درجات الحرارة العالية أكبر بكثير. الزركونيا هو الاستثناء، حيث تقترب كثافته من كثافة التيتانيوم.

فهم المفاضلات

يتطلب اختيار السيراميك بناءً على كثافته المفضلة فهمًا موضوعيًا لقيوده.

الهشاشة: القيد الأساسي

أهم مفاضلة للسيراميك هي هشاشته المتأصلة، أو انخفاض متانة الكسر. على عكس المعادن، التي تنثني وتتشوه تحت الضغط العالي، يميل السيراميك إلى التشقق فجأة. يجب أن يكون هذا السلوك هو الاعتبار المركزي في أي تصميم يستخدم مكونات سيراميكية.

التكلفة وقابلية التصنيع

إن إنتاج مساحيق سيراميكية عالية النقاء وتلبيدها في أشكال نهائية كثيفة هي عملية كثيفة الاستهلاك للطاقة ودقيقة. هذا يجعل السيراميك المتقدم أكثر تكلفة بكثير في التصنيع من معظم المعادن. قد تكون الأشكال الهندسية المعقدة صعبة ومكلفة أيضًا في التحقيق.

اتخاذ الخيار الصحيح لهدفك

يتطلب اختيار المادة موازنة خصائصها مقابل هدفك الهندسي الأساسي.

- إذا كان تركيزك الأساسي هو أقصى قدر من الصلابة والوزن المنخفض: كربيد السيليكون (SiC) وكربيد البورون (B₄C) هما المرشحان الرائدان للتطبيقات مثل الدروع والمكونات عالية التآكل.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة ومقاومة التآكل: يعتبر الزركونيا (ZrO₂) خيارًا ممتازًا، ولكن يجب عليك حساب كثافته النسبية في تصميمك.

- إذا كان تركيزك الأساسي هو توازن مرن بين التكلفة والأداء: الألومينا (Al₂O₃) هو السيراميك التقني الأكثر استخدامًا لسبب وجيه، حيث يوفر قوة وصلابة وعزلًا كهربائيًا جيدًا.

- إذا كان تركيزك الأساسي هو القوة العالية في درجات الحرارة العالية ومقاومة الصدمات الحرارية: يتفوق نيتريد السيليكون (Si₃N₄) في البيئات الحرارية الصعبة مثل مكونات المحرك.

يعد فهم كثافة السيراميك الخطوة الأولى للاستفادة من مجموعته الفريدة من الخصائص لحل المشكلات الهندسية الصعبة.

جدول ملخص:

| المادة السيراميكية | الكثافة النموذجية (جم/سم³) | الخصائص الرئيسية |

|---|---|---|

| الألومينا (Al₂O₃) | ~3.9 | توازن ممتاز بين القوة والصلابة والعزل الكهربائي |

| الزركونيا (ZrO₂) | ~5.6-6.0 | متانة عالية ومقاومة للتآكل، كثافة مماثلة للتيتانيوم |

| كربيد السيليكون (SiC) | ~3.1 | صلابة قصوى، خفيف الوزن، موصلية حرارية ممتازة |

| نيتريد السيليكون (Si₃N₄) | ~3.2 | مقاومة فائقة للصدمات الحرارية، قوة عالية في درجات الحرارة العالية |

| البورسلين التقليدي | ~2.2-2.6 | كثافة أقل، شائع في الفخار والعوازل الأساسية |

حسّن مشروعك باستخدام مادة السيراميك المناسبة

هل تواجه صعوبة في اختيار السيراميك المثالي لتطبيقك المحدد؟ يمكن أن تحدد كثافة وخصائص أداء السيراميكيات المتقدمة نجاح مشروعك أو فشله. في KINTEK، نحن متخصصون في مساعدة المختبرات والفرق الهندسية في اختيار معدات المختبر وقطع الغيار السيراميكية الاستهلاكية المثالية لاحتياجاتهم الفريدة.

نحن نقدم:

- إرشادات الخبراء بشأن اختيار المواد بناءً على متطلباتك المحددة (القوة، الوزن، الخصائص الحرارية)

- مكونات سيراميكية عالية الجودة ومعدات مختبرية مصممة خصيصًا لتطبيقك

- دعم فني لدمج السيراميك المتقدم في تصميماتك

لا تدع عدم اليقين بشأن اختيار المواد يبطئ ابتكارك. اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا السيراميكية أن تعزز أداء وكفاءة مشروعك.

دليل مرئي

المنتجات ذات الصلة

- لوح سيراميك كربيد السيليكون (SIC) مقاوم للتآكل هندسة سيراميك متقدم دقيق

- قضيب ألومينا متقدم دقيق معزول للسيراميك Al2O3 للتطبيقات الصناعية

- حشية عازلة من السيراميك الزركونيا هندسة سيراميك دقيق متقدم

- كرة سيراميك زركونيا مصنعة بدقة للسيراميك المتقدم الدقيق الهندسي

- مركب السيراميك من نيتريد البورون الموصل للتطبيقات المتقدمة

يسأل الناس أيضًا

- ما هي خصائص كربيد السيليكون؟ إطلاق العنان للأداء العالي الحرارة، والصلب، والخامل كيميائياً

- ما هي خصائص وتطبيقات سيراميك كربيد السيليكون؟ حل تحديات الهندسة القصوى

- ما هي مقاومة كربيد السيليكون؟ إنها خاصية قابلة للتعديل تتراوح من أقل من 0.1 أوم-سم إلى عالية المقاومة.

- ما هي مقاومة كربيد السيليكون لدرجات الحرارة؟ يتحمل الحرارة القصوى حتى 1500 درجة مئوية

- أيهما أصلب، كربيد السيليكون أم كربيد التنغستن؟ اكتشف المفتاح لاختيار المادة