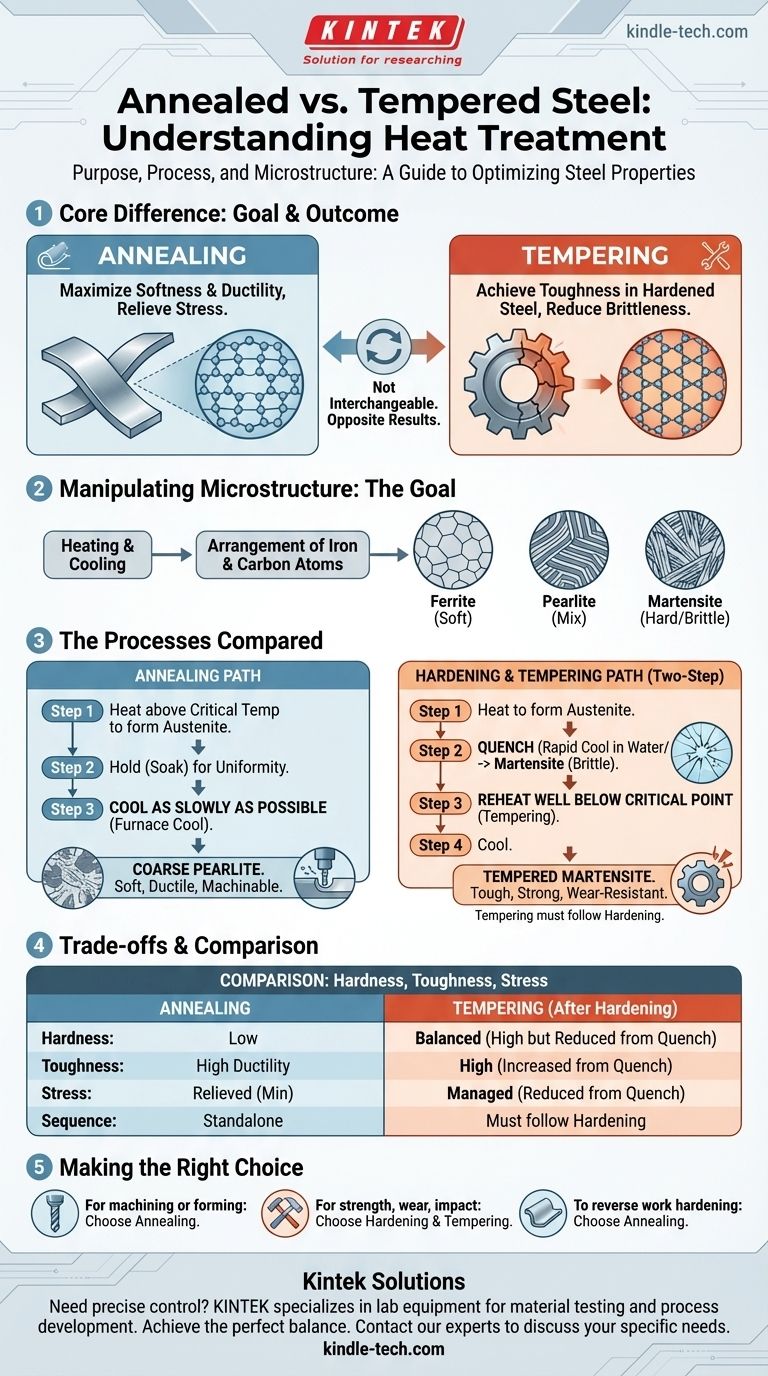

في جوهرها، يكمن الاختلاف في الغرض والنتيجة. التلدين هو عملية معالجة حرارية تستخدم لجعل الفولاذ ناعمًا ومطيلًا وقابلًا للتشغيل قدر الإمكان عن طريق تخفيف الإجهادات الداخلية. في المقابل، التقسية هي عملية تتم بعد تصلب الفولاذ لتقليل هشاشته وزيادة متانته، مما يحقق توازنًا وظيفيًا بين الصلابة والمتانة. إنهما ليسا قابلين للتبادل؛ في الواقع، ينتجان نتائج شبه معاكسة.

يكمن التمييز الأساسي في أهدافهما: يهدف التلدين إلى أقصى قدر من النعومة وتخفيف الإجهاد، مما يجعل الفولاذ سهل التشغيل. تهدف التقسية إلى خلق المتانة في قطعة فولاذية صلبة بالفعل - وبالتالي هشة - مما يجعلها متينة للخدمة.

هدف المعالجة الحرارية: التلاعب بالبنية المجهرية

لفهم هذه العمليات، يجب عليك أولاً أن تفهم أن المعالجة الحرارية هي فن التحكم في البنية البلورية الداخلية، أو البنية المجهرية، للفولاذ. تنتج الهياكل المختلفة خصائص ميكانيكية مختلفة تمامًا.

اللبنات البلورية للفولاذ

تُحدد خصائص الفولاذ من خلال ترتيب ذرات الحديد والكربون. يؤدي تسخين وتبريد جزء إلى تغيير هذا الترتيب. الهياكل الرئيسية هي الفريت (ناعم ومطيل)، والبرليت (مزيج من الفريت وكربيد الحديد الصلب)، والمارتنسيت (بنية شديدة الإجهاد، صلبة جدًا، وهشة).

الغرض من الدورة الحرارية

تتبع كل عملية معالجة حرارية دورة حرارية: التسخين إلى درجة حرارة معينة، والاحتفاظ بها لفترة (النقع)، والتبريد بمعدل متحكم فيه. يعد معدل التبريد هو العامل الأكثر أهمية في تحديد البنية المجهرية النهائية، وبالتالي خصائص الفولاذ.

التلدين: الطريق إلى أقصى قدر من النعومة

التلدين هو عملية مصممة لوضع الفولاذ في حالته الأكثر استقرارًا وخالية من الإجهاد. يتم ذلك غالبًا لإعداد المادة لخطوات التصنيع اللاحقة.

شرح عملية التلدين

يتم تسخين الفولاذ فوق درجة حرارة التحول الحرجة، حيث تتغير بنيته المجهرية إلى حالة موحدة تسمى الأوستينيت. بعد الاحتفاظ به عند درجة الحرارة هذه لضمان التوحيد، يتم تبريده بأبطأ ما يمكن، غالبًا عن طريق تركه داخل الفرن ليبرد على مدار ساعات عديدة أو حتى أيام.

البنية المجهرية الناتجة: برليت خشن

يسمح هذا التبريد البطيء للغاية بإعادة ترتيب البنية الذرية إلى حالتها الأقل طاقة، وعادة ما تكون برليت خشن. تتميز هذه البنية بإجهاد داخلي وصلابة منخفضين جدًا، مما ينتج عنه فولاذ ناعم، عالي المطيلية، وسهل التشغيل أو التشكيل.

متى يتم استخدام التلدين

يستخدم التلدين لتخفيف الإجهادات الناتجة عن العمل السابق (مثل الدرفلة على البارد أو الحدادة)، وتحسين قابلية التشغيل قبل عمليات القطع، أو تليين جزء للسماح بتشوه بلاستيكي واسع النطاق، مثل السحب العميق.

التصلب والتقسية: المسار المكون من خطوتين للمتانة

لا يمكن فهم التقسية بمعزل عن غيرها. إنها الخطوة الثانية الإلزامية في عملية من جزأين مصممة لإنشاء جزء نهائي صلب ومتين.

الخطوة 1: التبريد السريع لأقصى صلابة

أولاً، يتم تسخين الفولاذ فوق درجة حرارته الحرجة لتشكيل الأوستينيت، تمامًا كما في التلدين. ومع ذلك، يتم تبريده بعد ذلك بأسرع ما يمكن عن طريق تبريده بسرعة في وسط مثل الماء أو الزيت أو الهواء.

البنية المجهرية الناتجة: المارتنسيت

يحبس هذا التبريد السريع ذرات الكربون في بنية بلورية مشوهة ومجهدة للغاية تُعرف باسم المارتنسيت. المارتنسيت صلب للغاية ومقاوم للتآكل ولكنه أيضًا هش بشكل لا يصدق، مثل الزجاج. غالبًا ما يكون الجزء الذي تم تصلبه فقط هشًا جدًا لأي تطبيق عملي.

الخطوة 2: التقسية لتقليل الهشاشة

لتصحيح هذه الهشاشة، يتم إعادة تسخين الجزء المتصلب إلى درجة حرارة أقل بكثير، أقل بكثير من نقطته الحرجة. يتم الاحتفاظ به عند درجة الحرارة هذه لفترة محددة ثم يتم تبريده. درجة الحرارة الدقيقة حاسمة، لأنها تحدد التوازن النهائي للخصائص.

البنية المجهرية الناتجة: مارتنسيت مقسى

تسمح إعادة التسخين هذه لبعض ذرات الكربون بالترسب، مما يخفف الإجهادات الداخلية الشديدة للمارتنسيت. والنتيجة هي مارتنسيت مقسى، وهي بنية مجهرية محسنة تضحي بكمية صغيرة من الصلابة مقابل مكسب كبير في المتانة - القدرة على امتصاص الصدمات ومقاومة الكسر.

فهم المفاضلات: مقارنة مباشرة

يتطلب الاختيار بين هذه العمليات فهمًا واضحًا لآثارها المتعارضة.

الصلابة مقابل المتانة

يعمل التلدين على زيادة النعومة والمطيلية إلى أقصى حد على حساب الصلابة والقوة. إنه يخلق مادة سهلة التشكيل.

تحقق التقسية المتانة في مادة صلبة سابقًا. كلما ارتفعت درجة حرارة التقسية، زادت الصلابة التي يتم التضحية بها لزيادة المتانة.

الإجهاد الداخلي

التلدين هو عملية لتخفيف الإجهاد. هدفها الأساسي هو إزالة أكبر قدر ممكن من الإجهاد الداخلي.

يؤدي التصلب (التبريد السريع) إلى إجهاد داخلي هائل. وظيفة التقسية هي إدارة وتقليل هذا الإجهاد إلى مستوى وظيفي، مما يمنع الفشل الكارثي.

تسلسل العملية

التلدين عملية قائمة بذاتها. يمكن تلدين جزء واعتباره منتهيًا لغرضه (على سبيل المثال، جاهز للتشغيل).

التقسية ليست عملية قائمة بذاتها أبدًا. إنها مرتبطة بشكل أساسي بدورة تصلب (تبريد سريع) ويجب أن تتبعها. لا يمكنك تقسي قطعة فولاذية ناعمة غير متصلبة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يتوافق اختيارك للمعالجة الحرارية بشكل مباشر مع متطلبات الأداء النهائية للمكون.

- إذا كان تركيزك الأساسي هو إعداد الفولاذ للتشغيل أو التشكيل البارد المكثف: التلدين هو العملية الصحيحة لزيادة النعومة وتخفيف الإجهاد الداخلي.

- إذا كان تركيزك الأساسي هو إنشاء جزء نهائي قوي، ومقاوم للتآكل، ويمكنه تحمل الصدمات: التصلب متبوعًا بالتقسية هو التسلسل المطلوب المكون من خطوتين لتحقيق المتانة اللازمة.

- إذا كان تركيزك الأساسي هو عكس آثار تصلب العمل من عملية مثل الثني أو الختم: التلدين هو ما تحتاجه لاستعادة المطيلية لمزيد من العمل أو لمنع التصدع.

في النهاية، يمكّنك فهم الغرض المميز لكل معالجة حرارية من تحديد الأداء النهائي لمكون الفولاذ بدقة.

جدول الملخص:

| العملية | الهدف | الإجراء الرئيسي | الخاصية الناتجة |

|---|---|---|---|

| التلدين | زيادة النعومة والمطيلية إلى أقصى حد | التسخين والتبريد ببطء شديد | فولاذ ناعم، قابل للتشغيل، خالي من الإجهاد |

| التصلب والتقسية | تحقيق المتانة والصلابة | التصلب (التبريد السريع) ثم التقسية (إعادة التسخين) | فولاذ متين، قوي، مقاوم للتآكل |

هل تحتاج إلى تحكم دقيق في خصائص الفولاذ الخاص بك؟ المعالجة الحرارية الصحيحة أمر بالغ الأهمية للأداء. تتخصص KINTEK في معدات المختبرات والمواد الاستهلاكية اللازمة لاختبار المواد وتطوير العمليات. سواء كنت تبحث عن سبائك جديدة أو تضمن مراقبة الجودة، فإن حلولنا تساعدك على تحقيق التوازن المثالي بين الصلابة والقوة والمتانة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم الاحتياجات المحددة لمختبرك.

دليل مرئي

المنتجات ذات الصلة

- فرن بوتقة 1800 درجة مئوية للمختبر

- فرن بوتقة 1700 درجة مئوية للمختبر

- فرن الفرن الصهري للمختبر ذو الرفع السفلي

- فرن الفرن الكتم 1400 درجة مئوية للمختبر

- فرن أنبوبي معملي عمودي

يسأل الناس أيضًا

- ما هو النطاق الحراري لفرن الكتم؟ من 1100 درجة مئوية إلى 1800 درجة مئوية بناءً على عناصر التسخين

- ما هو انتقال الحرارة في الفرن الصندوقي (Muffle Furnace)؟ فهم التسخين غير المباشر من أجل النقاء

- ما هي استخدامات أفران الكيبل (Muffle Furnaces)؟ تحقيق معالجة نقية وعالية الحرارة

- ما هي مزايا فرن الكوة؟ تحقيق النقاء والدقة في المعالجة ذات درجات الحرارة العالية

- ما هو الجزء الداخلي لفرن الكتم؟ اكتشف المكونات الرئيسية للمعالجة الدقيقة في درجات الحرارة العالية