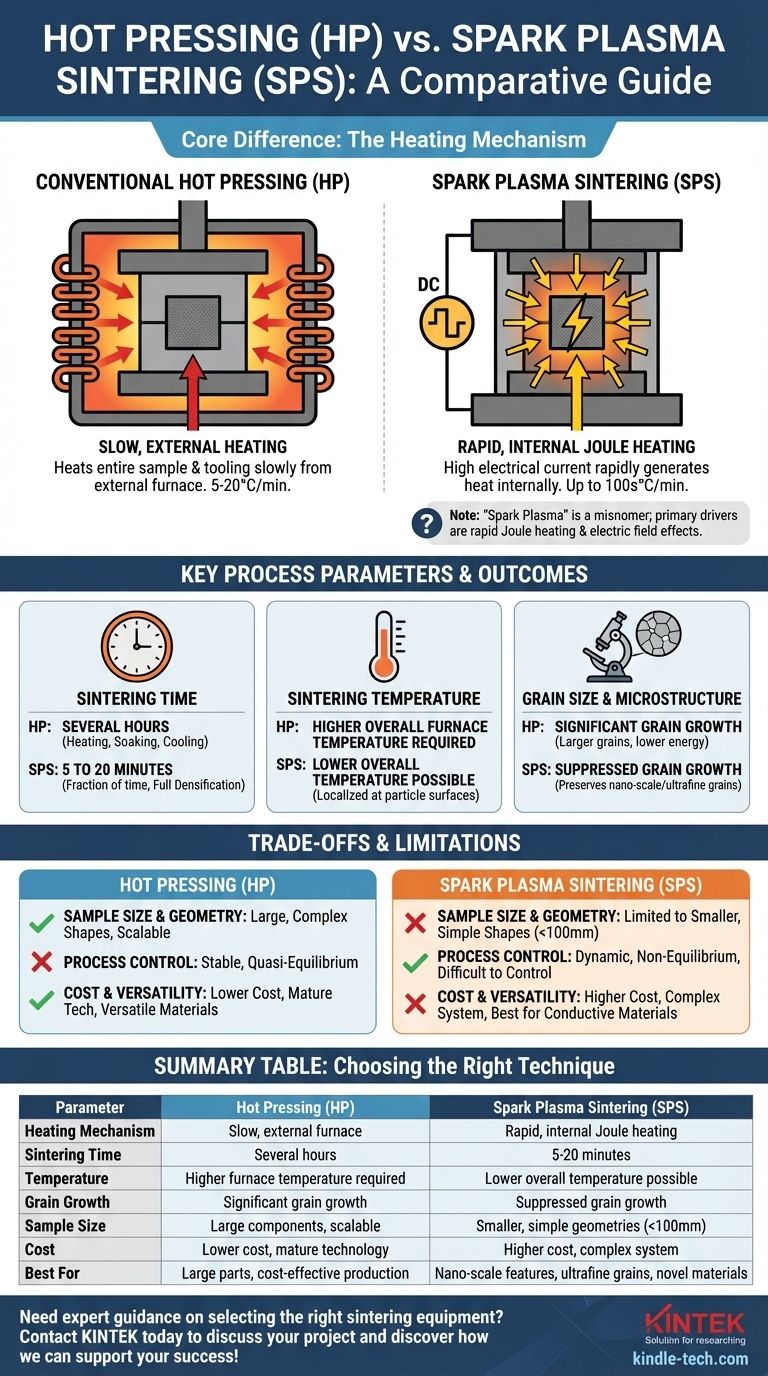

في جوهره، يكمن الاختلاف بين الضغط الساخن التقليدي (HP) والتلبيد بالبلازما الشرارية (SPS) في آلية التسخين. يقوم الضغط الساخن بتسخين العينة بأكملها وأدواتها ببطء من فرن خارجي، بينما يستخدم SPS تيارًا كهربائيًا عاليًا لتوليد الحرارة بسرعة داخليًا داخل الأدوات، وفي كثير من الحالات، داخل العينة نفسها. هذا الاختلاف الأساسي في توصيل الحرارة يدفع جميع الفروق الأخرى في السرعة ودرجة الحرارة وخصائص المواد النهائية.

بينما كلاهما تقنيتان في تعدين المساحيق تستخدمان ضغطًا أحادي المحور وحرارة لإنشاء مواد صلبة كثيفة، يستفيد SPS من التسخين الجولي السريع والداخلي لتحقيق التكثيف في دقائق، مع الحفاظ على البنى المجهرية الدقيقة. الضغط الساخن التقليدي هو عملية تسخين جماعية أبطأ وأكثر ملاءمة للمكونات الأكبر حيث يكون التحكم في البنية المجهرية أقل أهمية.

الآلية الأساسية: كيف يتم توصيل الحرارة

فهم كيفية إدخال الطاقة إلى النظام هو المفتاح لتمييز هاتين العمليتين.

الضغط الساخن التقليدي (HP): تسخين بطيء وخارجي

يعمل الضغط الساخن إلى حد كبير مثل فرن متطور مدمج مع مكبس هيدروليكي. يتم وضع مجموعة القالب المليئة بالمسحوق داخل فرن.

تقوم عناصر التسخين (المقاومة أو الحثية) الموجودة خارج مجموعة القالب بتسخين الغرفة تدريجيًا. تنتقل هذه الحرارة بعد ذلك ببطء عبر الإشعاع والتوصيل إلى القالب، والمكابس، وأخيرًا، إلى كتلة المسحوق المضغوطة. هذه العملية بأكملها بطيئة، حيث تتراوح معدلات التسخين عادةً بين 5-20 درجة مئوية في الدقيقة.

التلبيد بالبلازما الشرارية (SPS): تسخين داخلي سريع

يستخدم SPS، المعروف أيضًا باسم تقنية التلبيد بمساعدة المجال (FAST)، نهجًا مختلفًا جذريًا. فهو يستخدم الأدوات نفسها كعنصر تسخين.

يتم تمرير تيار مستمر نبضي عالي الطاقة مباشرة عبر القالب الموصل (عادةً الجرافيت) والمكابس. يؤدي هذا إلى توليد تسخين جولي مكثف وسريع بسبب المقاومة الكهربائية. إذا كانت عينة المسحوق موصلة، فسيمر التيار عبرها أيضًا، مما يخلق تسخينًا فائقًا موضعيًا عند نقاط التلامس بين الجسيمات.

يؤدي هذا التسخين الداخلي إلى معدلات تسخين سريعة بشكل لا يصدق، وغالبًا ما تتجاوز عدة مئات من درجات مئوية في الدقيقة. مصطلح "البلازما الشرارية" هو تسمية خاطئة تجارية؛ بينما قد تتشكل بلازما موضعية بين الجسيمات، فإن المحركات الأساسية للتلبيد المعزز هي التسخين السريع وتأثيرات المجال الكهربائي.

مقارنة معلمات العملية الرئيسية

تؤدي طرق التسخين المختلفة إلى اختلافات كبيرة في العملية نفسها.

وقت التلبيد

هذا هو الفرق العملي الأكثر أهمية. يمكن أن تستغرق دورة الضغط الساخن النموذجية، بما في ذلك التسخين، والنقع عند درجة الحرارة، والتبريد، عدة ساعات.

تحقق دورة SPS تكثيفًا كاملاً في جزء صغير من ذلك الوقت، حيث تستغرق أوقات العملية الإجمالية غالبًا ما بين 5 إلى 20 دقيقة فقط.

درجة حرارة التلبيد

نظرًا لأن تسخين SPS فعال وموضعي للغاية عند أسطح الجسيمات حيث يحدث التلبيد، فإنه يمكن أن يحقق غالبًا كثافة كاملة عند درجة حرارة فرن إجمالية أقل مقارنة بالضغط الساخن. يتم توصيل الطاقة بدقة حيث تكون هناك حاجة ماسة إليها.

يتطلب الضغط الساخن درجة حرارة فرن أعلى لفترة أطول لضمان وصول العينة بأكملها إلى درجة حرارة التلبيد اللازمة.

حجم الحبيبات والبنية المجهرية

تؤدي المدة الطويلة عند درجات الحرارة العالية أثناء الضغط الساخن حتمًا إلى نمو كبير للحبيبات. هذه عملية طبيعية حيث تستهلك الحبيبات الأصغر من قبل الحبيبات الأكبر لتقليل إجمالي طاقة حدود الحبيبات.

السرعة القصوى لدورة SPS هي أكبر ميزة لها في علم المواد. من خلال تقليل الوقت الذي تقضيه المادة عند درجة حرارة عالية، يقوم SPS بفعالية بكبح نمو الحبيبات، مما يجعل من الممكن إنتاج مواد كثيفة بالكامل ذات بنى مجهرية نانوية أو فائقة الدقة.

فهم المفاضلات والقيود

SPS هي تقنية قوية، لكنها ليست بديلاً عالميًا للضغط الساخن. لكل منهما مزايا وعيوب مميزة.

حجم العينة والهندسة

الضغط الساخن قابل للتطوير بدرجة كبيرة. يستخدم بشكل روتيني لإنتاج مكونات كبيرة (عدة بوصات أو حتى أقدام في القطر) ويمكن تكييفه للأشكال المعقدة نسبيًا.

يقتصر SPS عمومًا على إنتاج أشكال هندسية أصغر وبسيطة، مثل الأقراص أو المربعات، وعادة ما تكون أقل من 100 مم في القطر. يصبح ضمان كثافة التيار الموحدة وتوزيع درجة الحرارة صعبًا للغاية في الأجزاء الأكبر أو الأكثر تعقيدًا.

التكلفة والتنوع

تعتبر مكابس الضغط الساخن التقليدية تقنية ناضجة وقوية. إنها أقل تكلفة للشراء والتشغيل والصيانة من نظيراتها من SPS. كما أنها متعددة الاستخدامات ويمكن استخدامها لمجموعة واسعة من المواد، بما في ذلك البوليمرات والمعادن والسيراميك.

تعتبر أنظمة SPS أكثر تكلفة وتعقيدًا بكثير. تعمل بشكل أفضل مع أدوات الجرافيت الموصلة وتؤدي بشكل مثالي عند تلبيد المواد الموصلة أو شبه الموصلة. بينما يمكن تلبيد العوازل، إلا أنها تتطلب تقنيات خاصة تلغي بعض فوائد التسخين المباشر.

التحكم في العملية

الضغط الساخن هو عملية مستقرة وشبه متوازنة يسهل التحكم فيها نسبيًا.

SPS هي عملية ديناميكية وغير متوازنة. يمكن أن تكون معدلات التسخين الشديدة وتدرجات الحرارة صعبة القياس والتحكم بدقة، مما يؤدي أحيانًا إلى "نقاط ساخنة" أو هروب حراري، خاصة مع المواد التفاعلية.

اتخاذ القرار الصحيح لهدفك

يتطلب اختيار التقنية الصحيحة فهمًا واضحًا لهدفك الأساسي، سواء كان حداثة البحث، أو حجم الإنتاج، أو أداء المواد.

- إذا كان تركيزك الأساسي هو الحفاظ على الميزات النانوية أو إنشاء مواد ذات حبيبات فائقة الدقة: SPS هو الخيار الأفضل نظرًا لقدرته على دمج المساحيق بسرعة مع كبح نمو الحبيبات.

- إذا كان تركيزك الأساسي هو إنتاج مكونات كبيرة أو تصنيع فعال من حيث التكلفة: الضغط الساخن التقليدي هو الحل الأكثر عملية وقابلية للتطوير.

- إذا كان تركيزك الأساسي هو البحث عن أطوار مواد جديدة، غير متوازنة، أو شبه مستقرة: SPS هي أداة اكتشاف قوية، حيث يمكن لدورتها السريعة "حبس" بنى مجهرية فريدة لن تصمد أمام عملية حرارية بطيئة.

- إذا كان تركيزك الأساسي هو الإنتاج الثابت بمجموعة واسعة من المواد، بما في ذلك العوازل: يوفر الضغط الساخن تنوعًا أكبر وقاعدة تقنية أكثر رسوخًا وأقل تكلفة.

في النهاية، اختيارك هو اختيار استراتيجي، يوازن بين أولويات دقة البنية المجهرية والسرعة مقابل أولويات قابلية التوسع والتكلفة.

جدول الملخص:

| المعلمة | الضغط الساخن (HP) | التلبيد بالبلازما الشرارية (SPS) |

|---|---|---|

| آلية التسخين | تسخين بطيء من فرن خارجي | تسخين جولي داخلي سريع عبر تيار مستمر نبضي |

| وقت التلبيد | عدة ساعات | 5 إلى 20 دقيقة |

| درجة الحرارة | يتطلب درجة حرارة فرن أعلى | يمكن تحقيق درجة حرارة إجمالية أقل |

| نمو الحبيبات | نمو كبير للحبيبات | كبح نمو الحبيبات |

| حجم العينة | مكونات كبيرة، قابلة للتطوير | أشكال هندسية أصغر وبسيطة (عادة أقل من 100 مم) |

| التكلفة | تكلفة أقل، تقنية ناضجة | تكلفة أعلى، نظام معقد |

| الأفضل لـ | الأجزاء الكبيرة، الإنتاج الفعال من حيث التكلفة، المواد المتنوعة | الميزات النانوية، الحبيبات فائقة الدقة، المواد الجديدة |

هل تحتاج إلى إرشادات الخبراء حول اختيار معدات التلبيد المناسبة لأهدافك البحثية أو الإنتاجية؟ في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية المصممة خصيصًا لتلبية احتياجات مختبرك الفريدة. سواء كنت تستكشف مواد جديدة باستخدام SPS أو تزيد من حجم الإنتاج باستخدام الضغط الساخن، يمكن لفريقنا مساعدتك في اختيار الحل الأمثل لتحقيق خصائص مواد فائقة وكفاءة. اتصل بنا اليوم لمناقشة مشروعك واكتشاف كيف يمكن لـ KINTEK دعم نجاحك!

دليل مرئي

المنتجات ذات الصلة

- فرن التلبيد بالبلازما الشرارية فرن SPS

- فرن الضغط الساخن بالحث الفراغي 600 طن للمعالجة الحرارية والتلبيد

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- نظام معدات ترسيب البخار الكيميائي متعدد الاستخدامات ذو الأنبوب الحراري المصنوع حسب الطلب للعملاء

يسأل الناس أيضًا

- ما هي مزايا SPS؟ تحقيق كثافة وأداء فائقين للمواد

- ما هي عملية التلبيد بالبلازما الشرارية (SPS)؟ دليل للتكثيف السريع والمنخفض الحرارة

- ما هي خطوات التلبيد بالبلازما الشرارية؟ تحقيق تكثيف سريع ومنخفض الحرارة

- ما هي تقنية التلبيد بالبلازما؟ تحقيق تصنيع مواد سريعة وعالية الكثافة

- هل يمكن تكليس الألومنيوم؟ التغلب على حاجز الأكسيد للأجزاء المعقدة وخفيفة الوزن