يكمن الاختلاف الجوهري بين تقنية الأغشية السميكة وتقنية الأغشية الرقيقة في عملية التصنيع المستخدمة لترسيب المواد على ركيزة. تستخدم تقنية الأغشية السميكة طريقة الطباعة بالشاشة لتطبيق عجينة، مما ينتج عنه طبقات يتراوح سمكها عادةً 10 ميكرومتر (µm) أو أكثر. في المقابل، تستخدم تقنية الأغشية الرقيقة تقنيات الترسيب الفراغي أو الرش لإنشاء طبقات أدق بكثير، عادةً ما تكون في نطاق النانومتر (nm) إلى بضعة ميكرومترات.

الاختيار هو مقايضة هندسية كلاسيكية: توفر الأغشية السميكة حلاً قويًا وفعالاً من حيث التكلفة للتطبيقات عالية الطاقة والأغراض العامة، بينما توفر الأغشية الرقيقة دقة وأداءً فائقين للدوائر عالية التردد وعالية الكثافة حيث تكون التصغير أمرًا بالغ الأهمية.

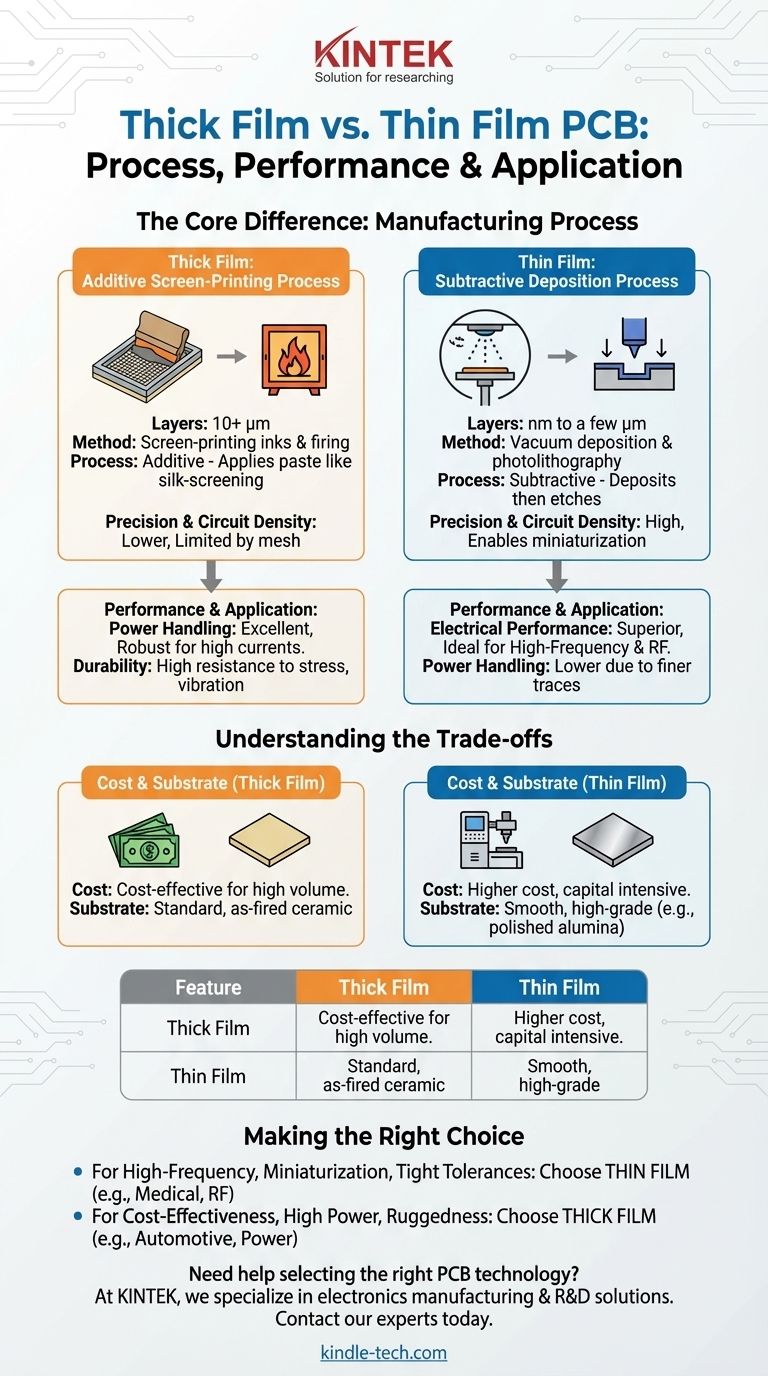

الفرق الأساسي: عملية التصنيع

طريقة التصنيع هي مصدر جميع الاختلافات اللاحقة في الأداء والتكلفة والتطبيق.

الأغشية السميكة: عملية طباعة إضافية بالشاشة

يتم إنشاء دوائر الأغشية السميكة عن طريق طباعة معاجين خاصة، تُعرف باسم "الأحبار"، على ركيزة خزفية مثل الألومينا. هذه العملية تشبه طباعة الشاشة الحريرية لقميص.

تُستخدم شاشة شبكية ذات نمط دائرة مطبوع لضغط العجينة على الركيزة. ثم تُحرق الركيزة في فرن عالي الحرارة لدمج العجينة، مما يؤدي إلى إنشاء طبقات موصلة أو مقاومة أو عازلة متينة.

الأغشية الرقيقة: عملية ترسيب طرحية

تصنيع الأغشية الرقيقة هو عملية متعددة الخطوات وأكثر دقة تُجرى في فراغ. تُرسّب طبقة من المادة أولاً بالتساوي عبر الركيزة بأكملها باستخدام طرق مثل الرش أو الترسيب البخاري.

بعد ذلك، تُستخدم عملية الطباعة الضوئية لإزالة المواد بشكل انتقائي، حيث يتم حفر الأجزاء غير المرغوب فيها لترك نمط الدائرة المطلوب. هذه طريقة طرحية تسمح بخطوط دقيقة للغاية وتفاوتات ضيقة.

كيف تملي العملية الأداء والتطبيق

يؤثر التباين في التصنيع بشكل مباشر على قدرات الدائرة النهائية.

الدقة وكثافة الدائرة

الأغشية الرقيقة هي الفائز الواضح في الدقة. تتيح عملية الحفر بالطباعة الضوئية إنشاء خطوط ومسافات أدق بكثير، مما يسمح بكثافة مكونات أعلى وتصغير الدائرة بشكل عام.

عملية الطباعة بالشاشة للأغشية السميكة أقل دقة بطبيعتها. تحد شبكة الشاشة ولزوجة العجينة من الحد الأدنى لحجم الميزة، مما يجعلها غير مناسبة للتصاميم المدمجة للغاية.

الأداء الكهربائي والتردد

بالنسبة للتطبيقات عالية التردد (RF، الميكروويف)، تتفوق الأغشية الرقيقة. تؤدي طبقاتها الموصلة الموحدة والنقية والمحددة بدقة إلى سلامة إشارة ممتازة، وضوضاء منخفضة، وأداء يمكن التنبؤ به.

موصلات ومقاومات الأغشية السميكة أقل انتظامًا، مما قد يؤدي إلى سعة ومحاثة طفيلية. وهذا يجعلها أقل مثالية للإشارات التي تتطلب تحكمًا دقيقًا في المعاوقة.

التعامل مع الطاقة والمتانة

تتفوق الأغشية السميكة في تطبيقات الطاقة. يمكن للمساحة المقطعية السميكة لموصلاتها المطبوعة التعامل مع تيارات أعلى بكثير وتبديد المزيد من الحرارة مقارنة بمسارات الأغشية الرقيقة.

تخلق الطبيعة المحروقة لمعاجين الأغشية السميكة أيضًا دائرة متينة بشكل استثنائي ومقاومة للغاية للإجهاد الميكانيكي والاهتزاز والصدمات الحرارية.

فهم المقايضات: التكلفة مقابل الدقة

سيتضمن اختيارك دائمًا الموازنة بين الميزانية ومتطلبات الأداء.

معادلة التكلفة

تعتبر الأغشية السميكة عمومًا أكثر فعالية من حيث التكلفة، خاصة للإنتاج بكميات كبيرة. معدات ومواد الطباعة بالشاشة أقل تكلفة، والعملية أسرع مع إنتاجية أعلى.

يتطلب تصنيع الأغشية الرقيقة استثمارًا رأسماليًا كبيرًا في غرف التفريغ ومرافق الغرف النظيفة. العملية أكثر تعقيدًا وتستغرق وقتًا أطول، مما يؤدي إلى تكلفة أعلى لكل وحدة، خاصة للأدوات والإعداد.

متطلبات الركيزة والمواد

تتطلب عمليات الأغشية الرقيقة ركائز ناعمة جدًا، مثل الألومينا المصقولة أو الكوارتز، لضمان توحيد الطبقات المترسبة. تضيف هذه المواد عالية الجودة إلى التكلفة الإجمالية.

تعتبر الأغشية السميكة أكثر تسامحًا وتعمل جيدًا على الركائز الخزفية القياسية المحروقة، والتي تكون أقل تكلفة وأكثر توفرًا.

اتخاذ القرار الصحيح لتطبيقك

استخدم هدفك الأساسي لتوجيه قرارك بين هاتين التقنيتين القويتين.

- إذا كان تركيزك الأساسي على الأداء عالي التردد، أو التصغير، أو التفاوتات الضيقة: اختر الأغشية الرقيقة لدقتها الفائقة، وهي مثالية للزرعات الطبية، ومكونات الشبكات البصرية، ووحدات التردد اللاسلكي/الميكروويف.

- إذا كان تركيزك الأساسي على الفعالية من حيث التكلفة، أو التعامل مع الطاقة العالية، أو المتانة: اختر الأغشية السميكة لطبيعتها القوية وتكلفة التصنيع المنخفضة، مما يجعلها مثالية لأجهزة استشعار السيارات، والتحكم الصناعي، وإلكترونيات الطاقة.

من خلال فهم كيفية تأثير عملية التصنيع على الأداء، يمكنك بثقة اختيار التقنية التي تتوافق تمامًا مع الأهداف التقنية والميزانية لمشروعك.

جدول الملخص:

| الميزة | لوحة الدوائر المطبوعة ذات الأغشية السميكة | لوحة الدوائر المطبوعة ذات الأغشية الرقيقة |

|---|---|---|

| سمك الطبقة | 10+ ميكرومتر (µm) | نانومتر (nm) إلى بضعة ميكرومترات |

| عملية التصنيع | الطباعة بالشاشة والحرق | الترسيب الفراغي والطباعة الضوئية |

| الدقة والكثافة | أقل، محدودة بشبكة الشاشة | عالية، تتيح التصغير |

| الأداء الكهربائي | جيد للطاقة، أقل مثالية للترددات العالية | متفوق للترددات العالية والتردد اللاسلكي |

| التعامل مع الطاقة | ممتاز، قوي للتيارات العالية | أقل بسبب المسارات الدقيقة |

| التكلفة | فعالة من حيث التكلفة، مثالية للإنتاج بكميات كبيرة | تكلفة أعلى، معدات متخصصة |

| التطبيقات المثالية | أجهزة استشعار السيارات، إلكترونيات الطاقة، التحكم الصناعي | الزرعات الطبية، وحدات التردد اللاسلكي/الميكروويف، الشبكات البصرية |

هل تحتاج إلى مساعدة في اختيار تقنية لوحات الدوائر المطبوعة المناسبة لمشروعك؟

في KINTEK، نحن متخصصون في توفير معدات ومواد استهلاكية عالية الجودة للمختبرات لتصنيع الإلكترونيات والبحث والتطوير. سواء كنت تقوم بتطوير دوائر أغشية سميكة للتطبيقات القوية أو مكونات أغشية رقيقة تتطلب الدقة، فإن خبرتنا ومنتجاتنا يمكن أن تدعم نجاحك.

تواصل مع خبرائنا اليوم لمناقشة متطلباتك المحددة واكتشاف كيف يمكن لـ KINTEK تعزيز قدرات مختبرك.

دليل مرئي

المنتجات ذات الصلة

- بوتقة وقارب تبخير بالنحاس الخالي من الأكسجين لطلاء التبخير بالحزمة الإلكترونية

- معدات ترسيب البخار الكيميائي المعزز بالبلازما الدوارة المائلة فرن أنبوبي آلة

- MgF2 فلوريد المغنيسيوم كريستال ركيزة نافذة للتطبيقات البصرية

- لوح زجاجي بصري رقيق من الكوارتز JGS1 JGS2 JGS3

- ركيزة زجاجية لنافذة بصرية رقاقة CaF2 نافذة عدسة

يسأل الناس أيضًا

- ما هي فوائد عملية التلبيد؟ افتح الدقة ونقاء المواد والإنتاج الضخم الفعال من حيث التكلفة

- ما هي عملية التشكيل الحراري الفراغي؟ دليل لتشكيل البلاستيك البسيط والفعال من حيث التكلفة

- ما هو استخدام زيت الانحلال الحراري؟ وقود متعدد الاستخدامات ومادة وسيطة كيميائية

- ما هي خطوات عملية التلبيد؟ دليل من المسحوق إلى الجزء الصلب

- ما هو مصدر الزيت الحيوي؟ أطلق العنان للطاقة المتجددة من الكتلة الحيوية

- ما هي معلمات الرش المغناطيسي؟ إتقان المتغيرات الأربعة الرئيسية للأغشية الرقيقة المثالية

- ما هي عيوب التصليد؟ المفاضلات الحرجة لزيادة الهشاشة والإجهاد

- هل يمكنك تقديم مثال نموذجي لعملية التكليس؟ اكتشف تحول الحجر الجيري إلى الجير