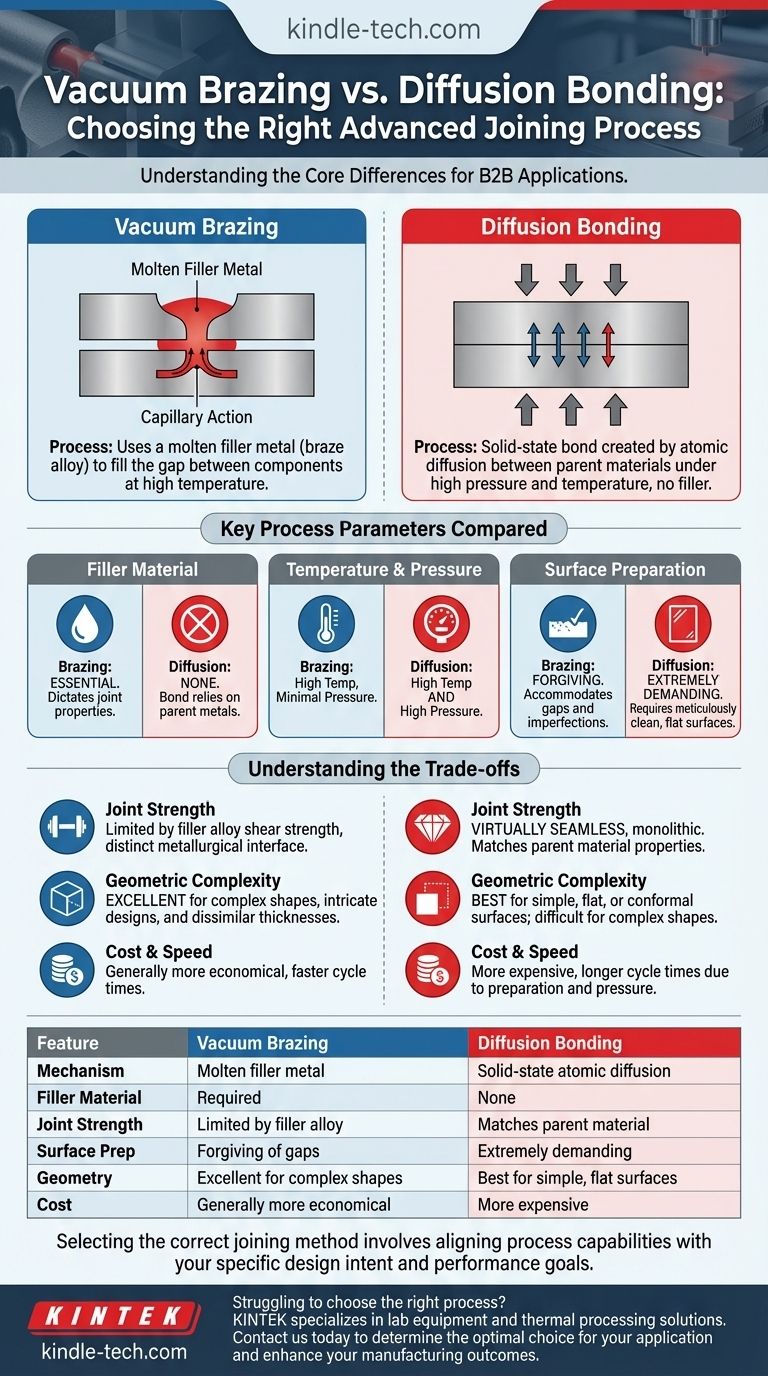

يكمن الفرق الجوهري بين اللحام بالنحاس في الفراغ والربط بالانتشار في كيفية إنشاء الوصلة. يستخدم اللحام بالنحاس في الفراغ معدن حشو مصهور لربط مكونين، بينما يخلق الربط بالانتشار رابطة مباشرة في الحالة الصلبة بين المواد الأصلية على المستوى الذري دون أي حشو.

إن الاختيار بين هاتين التقنيتين المتقدمتين للربط هو اختيار بين التطبيق العملي للعملية والأداء النهائي. يوفر اللحام بالنحاس مرونة للأشكال الهندسية المعقدة عن طريق ملء الفجوة، بينما يحقق الربط بالانتشار رابطة سلسة بقوة المادة الأصلية عن طريق إزالة تلك الفجوة تمامًا.

فهم الآليات الأساسية

لاختيار العملية الصحيحة، يجب عليك أولاً فهم كيفية عمل كل واحدة بشكل أساسي. بينما تحدث كلتا العمليتين تحت درجة حرارة عالية وفراغ لضمان النقاء، فإن طرقهما في إنشاء رابطة مميزة تمامًا.

كيف يعمل اللحام بالنحاس في الفراغ: معدن الحشو

اللحام بالنحاس في الفراغ هو عملية يتم فيها استخدام معدن حشو (أو سبيكة لحام بالنحاس) بنقطة انصهار أقل من المواد الأساسية.

يتم تجميع المكونات مع وضع معدن الحشو داخل المفصل أو بالقرب منه. داخل فرن تفريغ، يتم تسخين التجميع إلى درجة حرارة أعلى من نقطة انصهار الحشو ولكن أقل من نقطة انصهار المواد الأساسية.

ثم يتدفق الحشو المصهور إلى الفجوة بين المكونات عن طريق الخاصية الشعرية، مما يخلق رابطة معدنية قوية ودائمة عند التبريد.

كيف يعمل الربط بالانتشار: الرابطة في الحالة الصلبة

الربط بالانتشار هو عملية ربط في الحالة الصلبة لا تستخدم أي مادة حشو على الإطلاق. إنها رابطة مباشرة بين القطعتين.

يتم تلامس المكونات، التي يجب أن تكون أسطحها نظيفة ومستوية بشكل استثنائي، تحت ضغط ودرارة عالية داخل فراغ.

تسمح هذه البيئة للذرات من كل مكون بالانتقال عبر الحدود، مما يخلق قطعة واحدة مستمرة من المادة مع وصلة غالبًا ما تكون غير قابلة للتمييز عن المعادن الأصلية.

مقارنة معلمات العملية الرئيسية

للاختلافات التشغيلية بين الطريقتين آثار كبيرة على التصميم والتصنيع وأداء المكون النهائي.

دور مادة الحشو

استخدام الحشو هو الفرق الأكثر تحديدًا. في اللحام بالنحاس، يكون الحشو ضروريًا للعملية وتحدد خصائصه قوة وخصائص الوصلة.

في الربط بالانتشار، لا يوجد حشو. تتحدد خصائص الرابطة بالكامل بواسطة المواد الأصلية نفسها.

متطلبات درجة الحرارة والضغط

يعتمد اللحام بالنحاس في الفراغ بشكل أساسي على درجة الحرارة العالية لإذابة سبيكة الحشو، ولا يتطلب سوى الحد الأدنى من الضغط لتثبيت الأجزاء في مكانها.

يعتمد الربط بالانتشار، على النقيض من ذلك، على مزيج من درجة الحرارة العالية والضغط العالي. الضغط حاسم لفرض السطحين على اتصال وثيق على المستوى الذري اللازم لحدوث الانتشار.

تحضير السطح والتفاوتات

اللحام بالنحاس في الفراغ متسامح نسبيًا مع عيوب السطح ويمكنه استيعاب فجوات أكبر وأقل دقة بين الأجزاء، حيث تم تصميم معدن الحشو لملء هذه الفراغات.

الربط بالانتشار يتطلب للغاية. فهو يتطلب أسطحًا يتم تنظيفها بدقة، وتشغيلها بدقة، وغالبًا ما يتم صقلها لتكون مستوية وناعمة بشكل استثنائي. أي عيب يمكن أن يخلق فراغًا ويمنع رابطة ناجحة.

فهم المفاضلات

يتضمن اختيار العملية موازنة الأداء المطلوب مع تعقيد التصنيع والتكلفة. لا توجد طريقة متفوقة عالميًا؛ فهما مناسبتان لتطبيقات مختلفة.

خصائص الوصلة والأداء

الرابطة بالانتشار سلسة ومتجانسة تقريبًا. عند تنفيذها بشكل صحيح، يمكن أن تظهر الوصلة نفس القوة الميكانيكية والخصائص الفيزيائية للمادة الأصلية، مما يجعلها مثالية للتطبيقات عالية الأداء.

تقتصر قوة الوصلة الملحومة بالنحاس على قوة القص لسبيكة الحشو، والتي تكون دائمًا أقل من قوة المواد الأصلية. تمثل الوصلة واجهة معدنية مميزة يمكن أن تكون نقطة فشل.

التعقيد الهندسي

يتفوق اللحام بالنحاس في ربط الأشكال المعقدة والتجمعات التي يصعب ضغطها بشكل موحد. قدرته على ملء الفجوات تجعله خيارًا أكثر تنوعًا وعملية للتصاميم المعقدة أو السماكات غير المتشابهة.

الربط بالانتشار هو الأنسب للأجزاء ذات أسطح الربط البسيطة، المسطحة، أو المطابقة حيث يمكن تطبيق الضغط الموحد بسهولة.

توافق المواد والتكلفة

كلتا العمليتين ممتازتان لربط المواد غير المتشابهة. ومع ذلك، يمكن للربط بالانتشار أحيانًا ربط مجموعات تكون صعبة للحام بالنحاس بسبب تفاعلات معدن الحشو غير المتوافقة.

بشكل عام، فإن التحضير الشامل للسطح وأوقات الدورة الأطول تجعل الربط بالانتشار عملية أكثر تكلفة من اللحام بالنحاس في الفراغ، خاصة للمكونات التي لا تحتوي بالفعل على أسطح ذات تفاوتات دقيقة.

اتخاذ القرار الصحيح لتطبيقك

يجب أن يكون قرارك النهائي مدفوعًا بالمتطلبات الهندسية المحددة لمكونك.

- إذا كان تركيزك الأساسي هو أقصى قدر من سلامة الوصلة وواجهة سلسة: الربط بالانتشار هو الخيار الأفضل، لأنه يخلق رابطة بخصائص المعدن الأصلي.

- إذا كان تركيزك الأساسي هو ربط الأشكال الهندسية المعقدة أو سد الفجوات الأكبر: يوفر اللحام بالنحاس في الفراغ المرونة اللازمة وهو أكثر تسامحًا مع تفاوتات التصنيع.

- إذا كان تركيزك الأساسي هو الموازنة بين الأداء القوي وتكلفة التصنيع: غالبًا ما يكون اللحام بالنحاس في الفراغ هو الخيار الأكثر عملية واقتصادية لمجموعة واسعة من التطبيقات.

في النهاية، يتعلق اختيار طريقة الربط الصحيحة بمواءمة قدرات العملية مع نية التصميم المحددة وأهداف الأداء.

جدول الملخص:

| الميزة | اللحام بالنحاس في الفراغ | الربط بالانتشار |

|---|---|---|

| الآلية | يستخدم معدن حشو مصهور | انتشار ذري في الحالة الصلبة |

| مادة الحشو | مطلوبة | لا يوجد |

| قوة الوصلة | محدودة بسبيكة الحشو | تطابق المادة الأصلية |

| تحضير السطح | متسامح مع الفجوات | يتطلب للغاية |

| الشكل الهندسي | ممتاز للأشكال المعقدة | الأفضل للأسطح البسيطة والمسطحة |

| التكلفة | أكثر اقتصادية بشكل عام | أكثر تكلفة |

هل تواجه صعوبة في اختيار عملية الربط المناسبة لمكوناتك عالية الأداء؟ تتخصص KINTEK في معدات ومستهلكات المختبرات، وتخدم احتياجات المختبرات بحلول المعالجة الحرارية المتقدمة. يمكن لخبرائنا مساعدتك في تحديد ما إذا كان اللحام بالنحاس في الفراغ أو الربط بالانتشار هو الخيار الأمثل لموادك وتصميمك وأهداف الأداء المحددة. اتصل بنا اليوم عبر [#ContactForm] لمناقشة مشروعك واكتشاف كيف يمكن لمعداتنا الدقيقة أن تعزز نتائج التصنيع لديك.

دليل مرئي

المنتجات ذات الصلة

- فرن الضغط الساخن بالفراغ آلة الضغط الساخن بالفراغ فرن الأنبوب

- فرن أنبوبي عالي الضغط للمختبرات

- فرن التلدين بالتفريغ الهوائي

- فرن معالجة حرارية بالفراغ من الموليبدينوم

- فرن معالجة حرارية بالفراغ مع بطانة من ألياف السيراميك

يسأل الناس أيضًا

- ما هي عملية اللحام بالنحاس في الفرن؟ اربط المعادن بدقة وعلى نطاق واسع

- ما هي عيوب المعالجة الحرارية؟ إدارة مخاطر التشوه والتكلفة

- ما هو دور الفرن الصناعي عالي الحرارة في معالجة الفولاذ بنسبة 11% كروم؟ ضمان تجانس البنية

- ما هي المزايا التقنية الرئيسية لاستخدام فرن لحام الانتشار بالفراغ؟ لحام صفائح التيتانيوم الفائق

- كيف يؤثر التلبيد على حجم الحبيبات؟ التحكم في البنية المجهرية للحصول على مواد أقوى

- كيف يحدث التبريد في الفرن أثناء عملية المعالجة الحرارية؟ دليل للتبريد البطيء المتحكم فيه

- ما هي المعادن التي تخضع للتلدين؟ أطلق العنان للمطيلية للفولاذ والنحاس والنحاس الأصفر والألومنيوم

- ما هي الأنواع الخمسة لعملية اللحام بالنحاس؟ اختر طريقة التسخين المناسبة لمشروعك