في جوهرها، كل من الصهر القوسي الفراغي (VAR) والصهر بالخبث الكهربائي (ESR) هما عمليتان صهر ثانويتان مصممتان لتنقية الفولاذ، ولكنهما تحققان ذلك من خلال آليات مختلفة جذريًا. يستخدم VAR فراغًا عاليًا لسحب الغازات المذابة والشوائب المتطايرة، بينما يستخدم ESR حمام خبث مصهور لإزالة الشوائب غير المعدنية من الفولاذ كيميائيًا. والنتيجة هي نوعان متميزان من الفولاذ عالي النقاء، كل منهما مُحسَّن لتطبيقات حرجة مختلفة.

الخيار بين VAR و ESR لا يتعلق بأي عملية هي الأفضل عالميًا، بل أي عملية تخفف بشكل أفضل من وضع الفشل الأكثر احتمالًا لمكونك. يتفوق VAR في إزالة الغازات لتحسين عمر التعب، في حين أن ESR لا مثيل له في إزالة الشوائب لتعزيز المتانة والنظافة.

الأساس: لماذا نعيد صهر الفولاذ؟

تبدأ جميع الفولاذات عالية الأداء بعملية صهر أولية، غالبًا في فرن القوس الكهربائي (EAF). ومع ذلك، فإن هذه السبيكة الأولية تحتوي على عيوب غير مقبولة للتطبيقات الحرجة.

حدود الصهر الأولي

يترك الصهر الأولي وراءه عناصر غير مرغوب فيها. وتشمل هذه الغازات المذابة مثل الهيدروجين والنيتروجين، والتي يمكن أن تسبب فراغات، والشوائب غير المعدنية مثل الأكاسيد والكبريتيدات، التي تعمل كمصادر للتوتر ونقاط بدء للشقوق.

هدف التنقية الثانوية

تأخذ عمليات إعادة الصهر الثانوية مثل VAR و ESR قطب الفولاذ الصلب من الصهر الأولي وتعيد صهره في بيئة خاضعة للرقابة. والهدف هو تنقية وتجانس الفولاذ، وإنشاء سبيكة نهائية ذات بنية مكررة وعدد أقل بكثير من العيوب.

تفكيك عملية VAR

الصهر القوسي الفراغي هو في الأساس عملية تنقية تستفيد من فيزياء الفراغ.

كيف يعمل VAR

في عملية VAR، يتم تعليق قطب فولاذي صلب ("القطب المستهلك") في بوتقة نحاسية مبردة بالماء تحت فراغ عالٍ. يتم إحداث قوس كهربائي بين القطب وقاعدة البوتقة، مما يؤدي إلى ذوبان طرف القطب وتقطيره للأسفل، ويتصلب تدريجيًا من الأسفل إلى الأعلى.

قوة الفراغ

بيئة الفراغ العالية هي مفتاح فعالية VAR. إنها تسحب بقوة الغازات المذابة - وأبرزها الهيدروجين والنيتروجين والأكسجين - من المعدن المنصهر قبل أن يتصلب. كما أنها تبخر وتزيل العناصر النزرة ذات ضغوط البخار العالية، مثل الرصاص والأنتيمون والبزموت.

خصائص المواد الناتجة

ينتج VAR فولاذًا ذا محتوى غاز منخفض للغاية. وهذا يحسن بشكل كبير الخصائص الحساسة للفراغات الداخلية والمسامية الدقيقة، مما يؤدي إلى قوة تعب استثنائية وقابلية تشوه. وهذا يجعله معيارًا للأجزاء الدوارة في الطيران وتوليد الطاقة.

تفكيك عملية ESR

الصهر بالخبث الكهربائي هو عملية تنقية كيميائية تستخدم خبثًا خاصًا كمرشح تفاعلي.

كيف يعمل ESR

في ESR، يتم إنزال القطب المستهلك إلى بركة من الخبث المنصهر عالي الهندسة. يمر تيار كهربائي عبر القطب، إلى الخبث، وإلى قاعدة القالب المبرد بالماء. تولد المقاومة الكهربائية للخبث حرارة شديدة، مما يؤدي إلى صهر طرف القطب.

دور الخبث التفاعلي

عندما تنفصل قطرات الفولاذ المنصهر عن القطب، يجب أن تمر عبر حمام الخبث فائق السخونة. تم تصميم هذا الخبث خصيصًا ليعمل كإسفنجة كيميائية، حيث يمتص الشوائب غير المعدنية مثل الأكاسيد والكبريتيدات من قطرات الفولاذ.

خصائص المواد الناتجة

ينتج ESR فولاذًا نظيفًا بشكل استثنائي مع حجم منخفض جدًا من الشوائب. هذه النظافة تحسن بشكل كبير متانة المادة وقوة تأثيرها وخصائصها العرضية (الخصائص المقاسة عموديًا على تدفق الحبيبات). كما أنها تؤدي عادةً إلى سبيكة ذات تشطيب سطحي أفضل، مما يزيد من مردود المادة.

فهم المفاضلات

يتطلب الاختيار بين VAR و ESR الإقرار بأن مصطلح "الفولاذ النظيف" يمكن أن يكون غامضًا وأن كلا العمليتين لهما نقاط قوة وقيود محددة.

إزالة الغاز مقابل إزالة الشوائب

هذه هي المفاضلة المركزية.

- VAR متفوق في إزالة الغازات المذابة. الفراغ ببساطة أكثر فعالية في هذا من غطاء الخبث في ESR.

- ESR متفوق في إزالة الشوائب غير المعدنية. يوفر الخبث التفاعلي ترشيحًا كيميائيًا لا يمكن للفراغ في VAR محاكاته.

هيكل السبيكة والمردود

ينتج ESR عمومًا سبيكة ذات تشطيب سطحي أفضل، مما يتطلب تشغيلًا آليًا أقل ويؤدي إلى مردود نهائي أعلى. يمكن أن يكون التصلب في فرن VAR أقل اتساقًا في بعض الأحيان، مما يؤدي إلى سطح سبيكة أكثر خشونة.

التكلفة وتحديد التطبيق

كل من VAR و ESR هما عمليتان متميزتان تضيفان تكلفة كبيرة مقارنة بالفولاذ المصهور بالهواء التقليدي. إن قرار استخدام أحدهما هو خيار هندسي للاستثمار في خصائص المواد التي تمنع بشكل مباشر وضع فشل معروف، مثل التعب في محرك طائرة أو الكسر في قالب صناعي كبير.

اتخاذ الخيار الصحيح لتطبيقك

يجب أن يسترشد تحديد المواد الخاصة بك بمتطلبات بيئة خدمة المكون.

- إذا كان تركيزك الأساسي هو أقصى عمر للتعب وأداء تحت التحميل الدوري (على سبيل المثال، محامل الطيران، أقراص التوربينات، أذرع التوصيل): VAR هو الخيار الأفضل لأن إزالة الغازات المذابة تمنع تكوين المسامية الدقيقة التي تبدأ شقوق التعب.

- إذا كان تركيزك الأساسي هو أقصى قدر من المتانة وقوة التأثير وقابلية التلميع (على سبيل المثال، قوالب الحدادة الكبيرة، قوالب حقن البلاستيك عالية الأداء): ESR هي العملية المفضلة نظرًا لقدرتها التي لا مثيل لها على إزالة الشوائب غير المعدنية التي تبدأ الكسور.

- إذا كنت تتطلب أعلى مستوى مطلق من النقاء للتطبيقات الأكثر تطلبًا: يمكن استخدام عملية "الصهر الثلاثي" (غالبًا VIM -> ESR -> VAR) للاستفادة من مزايا كليهما، باستخدام ESR أولاً لإزالة الشوائب ثم VAR لإزالة الغازات.

من خلال فهم آليات التنقية المميزة لـ VAR و ESR، يمكنك تحديد مادة مصممة بدقة لمقاومة وضع الفشل الأكثر احتمالًا.

جدول الملخص:

| العملية | الآلية الأساسية | الفائدة الرئيسية | مثالي لـ |

|---|---|---|---|

| VAR (الصهر القوسي الفراغي) | فراغ عالٍ | يزيل الغازات المذابة (H₂, N₂, O₂) | قوة تعب فائقة (مثل محامل الطيران، أقراص التوربينات) |

| ESR (الصهر بالخبث الكهربائي) | حمام الخبث المنصهر | يزيل الشوائب غير المعدنية (الأكاسيد، الكبريتيدات) | متانة وقوة تأثير فائقة (مثل قوالب الحدادة، القوالب) |

هل تحتاج إلى فولاذ عالي النقاء لتطبيقك الحرج؟

الخيار بين VAR و ESR حاسم للأداء وطول العمر. في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والمواد الاستهلاكية اللازمة لدعم تطوير ومراقبة جودة هذه المواد عالية الأداء. تساعد حلولنا علماء المعادن والمهندسين على ضمان تلبية الفولاذ الخاص بهم للمعايير الأكثر صرامة للنقاء والموثوقية.

دع KINTEK تكون شريكك في الدقة. يمكننا مساعدتك في اختيار الأدوات المناسبة لاحتياجاتك المحددة. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا دعم مهمة مختبرك.

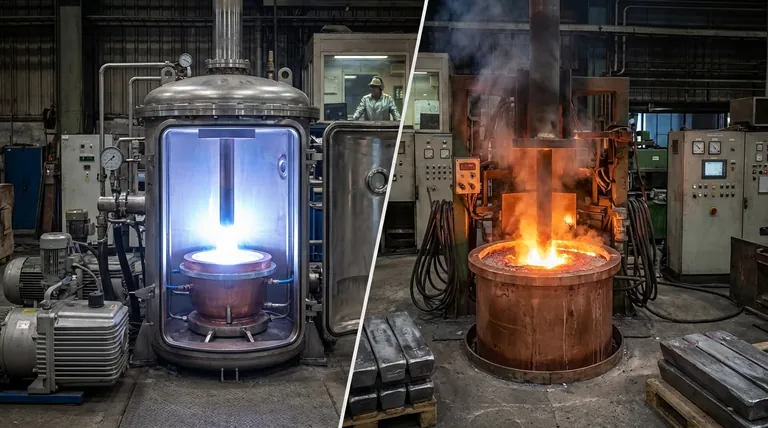

دليل مرئي

المنتجات ذات الصلة

- فرن صهر بالحث القوسي الفراغي

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- فرن تفحيم الخزف السني بالشفط

- فرن صغير لمعالجة الحرارة بالتفريغ وتلبيد أسلاك التنغستن

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

يسأل الناس أيضًا

- ما هي عملية إعادة الصهر بالقوس الكهربائي في الفراغ؟ تحقيق النقاء المطلق للسبائك عالية الأداء

- ما هي عملية إعادة الصهر بالقوس الكهربائي في الفراغ؟ إنتاج سبائك معدنية فائقة النقاء وعالية الأداء

- ما هي نظرة عامة على إعادة الصهر بالقوس الكهربائي الفراغي؟ تحقيق سبائك فائقة النقاء وعالية الأداء

- كيف يعمل الصهر القوسي الفراغي؟ تحقيق سبائك معدنية فائقة النقاء وعالية الأداء

- ما هو VAR في المعادن؟ دليل لإعادة الصهر بالقوس الكهربائي الفراغي (VAR) لسبائك فائقة الجودة