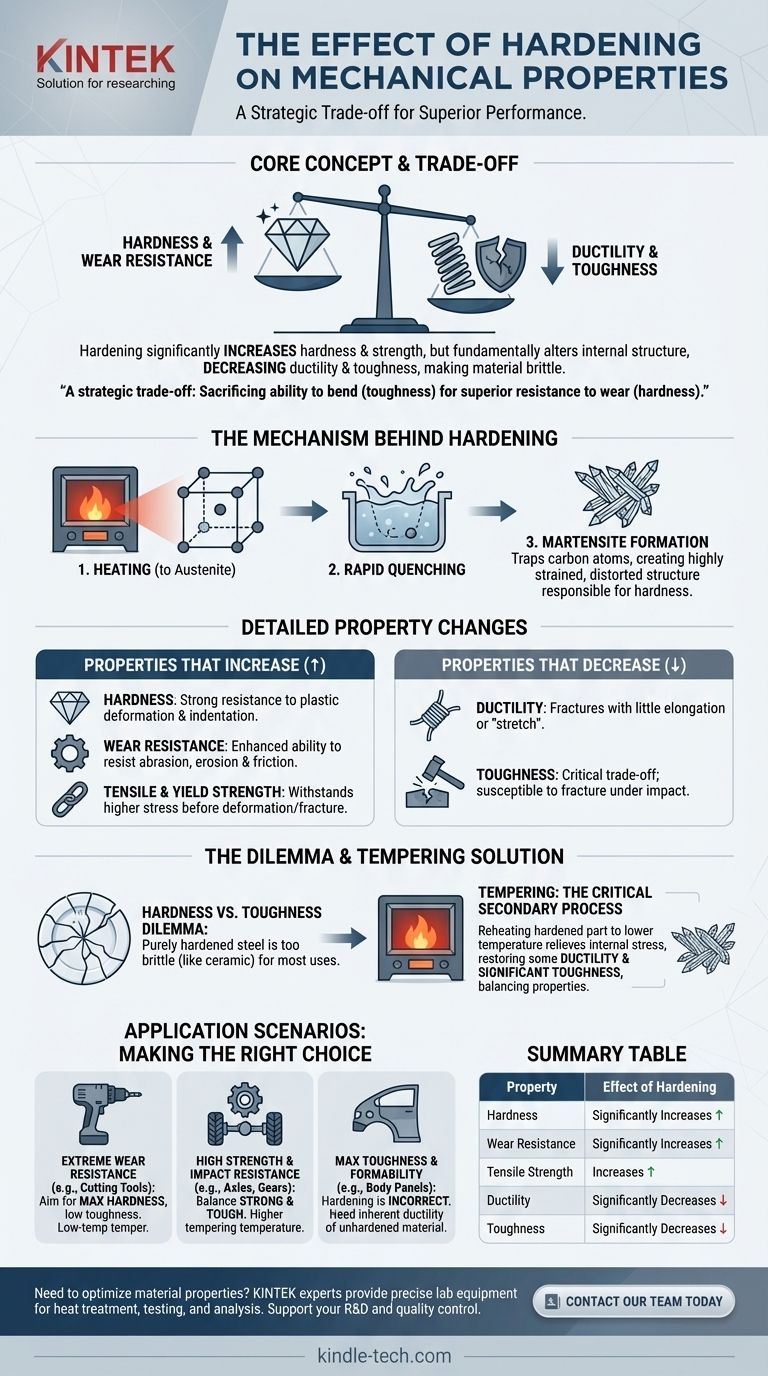

في جوهره، يزيد تصليد المعدن بشكل كبير من صلابته ومقاومته للتآكل وقوة الشد. ومع ذلك، فإن هذه العملية تغير هيكله الداخلي بشكل أساسي، مما يقلل أيضًا بشكل كبير من مطيليته ومتانته، مما يجعل المادة أكثر هشاشة وعرضة للكسر.

قرار تصليد مادة ما هو دائمًا مفاضلة استراتيجية. أنت تضحي عمدًا بقدرة المادة على الانثناء وامتصاص الصدمات (المتانة) في مقابل قدرة فائقة على مقاومة الخدش والانبعاج والتآكل (الصلابة).

الآلية وراء التصليد

التصليد ليس إجراءً واحدًا ولكنه عملية محكومة، تُطبق عادةً على الفولاذ متوسط وعالي الكربون. الهدف هو إنشاء بنية بلورية محددة تمنح المادة خصائصها المرغوبة.

دور الحرارة والتبريد السريع

تتضمن العملية تسخين الفولاذ إلى درجة حرارة حرجة حيث تتغير بنيته البلورية الداخلية إلى طور يسمى الأوستينيت. في هذه الحالة، يذوب الكربون بشكل موحد داخل الحديد.

الخطوة الرئيسية هي التبريد السريع - تبريد سريع في وسط مثل الماء أو الزيت أو الهواء. هذا الانخفاض المفاجئ في درجة الحرارة يحبس ذرات الكربون، مما يمنعها من الانتقال إلى مواقعها الطبيعية والمسترخية.

إنشاء بنية المارتينزيت

تؤدي حالة الكربون المحبوس هذه إلى بنية بلورية جديدة، مشدودة ومشوهة للغاية، تُعرف باسم المارتينزيت. إن تكوين المارتينزيت هو المسؤول المباشر عن الزيادة الهائلة في صلابة المادة وقوتها.

نظرة مفصلة على التغيرات في الخصائص

لتكوين المارتينزيت تأثير مباشر ويمكن التنبؤ به على الخصائص الميكانيكية الرئيسية للمادة.

الخصائص التي تزيد

- الصلابة: هذا هو التغيير الأكثر أهمية. تقاوم بنية المارتينزيت بشدة التشوه اللدن والانبعاج السطحي. لهذا السبب تُستخدم المواد المصلدة لأدوات القطع وأسطح التآكل.

- مقاومة التآكل: كنتيجة مباشرة لزيادة الصلابة، تتعزز قدرة المادة على مقاومة التآكل والاحتكاك بشكل كبير.

- قوة الشد والخضوع: يمكن للمادة أن تتحمل مستوى أعلى بكثير من الإجهاد قبل أن تبدأ في التشوه الدائم (الخضوع) أو الكسر (الشد). تقاوم الإجهادات الداخلية للمارتينزيت الانزلاق على المستوى الذري الذي يشكل التشوه.

الخصائص التي تقل

- المطيلية: هذه هي قدرة المادة على التشوه تحت إجهاد الشد، مثل سحبها إلى سلك. المادة المصلدة ستنكسر مع استطالة أو "تمدد" قليل جدًا.

- المتانة: هذه هي المفاضلة الأكثر أهمية. المتانة هي القدرة على امتصاص الطاقة والتشوه دون كسر. نظرًا لأن البنية المصلدة صلبة جدًا، يمكن أن تنتشر الشقوق من خلالها بسهولة بالغة مع القليل من مدخلات الطاقة، خاصة تحت تأثير حاد.

فهم المفاضلات

قطعة الفولاذ المصلدة بالكامل وغير الملدنة غالبًا ما تكون هشة جدًا بالنسبة لمعظم التطبيقات العملية. لديها قوة هائلة ولكن يمكن أن تتحطم مثل الزجاج إذا سقطت أو تعرضت لضربة. لهذا السبب، فإن فهم التنازلات المتأصلة أمر بالغ الأهمية لأي تصميم هندسي.

معضلة الصلابة مقابل المتانة

فكر في الفرق بين طبق السيراميك وصفيحة النحاس. السيراميك صلب للغاية ومقاوم للخدش ولكنه يتحطم بضربة حادة واحدة. النحاس ناعم وسهل الخدش ولكنه يمكن أن ينثني ويتعرض للانبعاج والتشوه بشكل كبير قبل أن يفشل.

يدفع التصليد المادة بعيدًا نحو نهاية السيراميك من هذا الطيف. غالبًا ما يكون الهدف من المعالجة الحرارية هو إيجاد التوازن الأمثل بين هاتين الخاصيتين المتعارضتين لتطبيق معين.

الدور الحاسم للتخمير

لتحقيق هذا التوازن، يتم إجراء عملية ثانوية تسمى التخمير دائمًا تقريبًا بعد التصليد. يتضمن التخمير إعادة تسخين الجزء المصلد إلى درجة حرارة أقل والاحتفاظ به لفترة زمنية محددة.

تخفف هذه العملية بعض الإجهادات الداخلية الناتجة عن التبريد السريع وتسمح للمارتينزيت بالتحول قليلاً، واستعادة قدر ضئيل من المطيلية وكمية كبيرة من المتانة. كلما ارتفعت درجة حرارة التخمير، زادت المتانة المستعادة، ولكن على حساب تقليل بعض الصلابة والقوة القصوى.

الإجهاد الداخلي والتشوه

يؤدي التبريد السريع وغير المتساوي غالبًا أثناء التبريد السريع إلى إجهادات داخلية كبيرة في المادة. يمكن أن يتسبب ذلك في التواء الأجزاء أو تشوهها أو حتى تشققها أثناء عملية التصليد نفسها، وهي مخاطرة يجب إدارتها من خلال التحكم في العملية.

اتخاذ القرار الصحيح لهدفك

التصليد ليس تحسينًا شاملاً؛ إنه أداة متخصصة تستخدم لتحقيق نتيجة أداء محددة. يعتمد قرار استخدامه، وكيفية تخميره بعد ذلك، كليًا على الوظيفة المقصودة للمكون.

- إذا كان تركيزك الأساسي هو مقاومة التآكل الشديدة (مثل أدوات القطع، المحامل): ستسعى لتحقيق أقصى صلابة وتقبل المتانة المنخفضة الناتجة، باستخدام التخمير بدرجة حرارة منخفضة فقط لتخفيف الإجهاد.

- إذا كان تركيزك الأساسي هو القوة العالية مع مقاومة الصدمات (مثل المحاور، البراغي الهيكلية، التروس): ستستخدم درجة حرارة تخمير أعلى بعد التصليد لتطوير جزء نهائي قوي ومتين يمكنه تحمل أحمال التشغيل والصدمات.

- إذا كان تركيزك الأساسي هو أقصى متانة وقابلية للتشكيل (مثل ألواح هياكل السيارات، الأقواس البسيطة): التصليد هو العملية غير الصحيحة، حيث تحتاج إلى المطيلية المتأصلة لمادة أكثر ليونة وغير مصلدة.

في النهاية، لا يتعلق التصليد بجعل المادة "أفضل" بكل الطرق؛ بل يتعلق بتكييف خصائصها بدقة للبقاء والأداء ضمن بيئة هندسية محددة.

جدول الملخص:

| الخاصية | تأثير التصليد |

|---|---|

| الصلابة | تزداد بشكل كبير |

| مقاومة التآكل | تزداد بشكل كبير |

| قوة الشد | تزداد |

| المطيلية | تنخفض بشكل كبير |

| المتانة | تنخفض بشكل كبير |

هل تحتاج إلى تحسين خصائص مادتك لتطبيق معين؟ يمكن لخبراء KINTEK مساعدتك. نحن متخصصون في توفير معدات المختبرات والمواد الاستهلاكية الدقيقة اللازمة لعمليات المعالجة الحرارية واختبار المواد وتحليلها. سواء كنت تقوم بتطوير أدوات قطع تتطلب أقصى صلابة أو مكونات هيكلية تحتاج إلى توازن بين القوة والمتانة، فلدينا الحلول لدعم البحث والتطوير ومراقبة الجودة لديك.

اتصل بفريقنا اليوم لمناقشة كيف يمكننا تلبية احتياجات مختبرك الفريدة.

دليل مرئي

المنتجات ذات الصلة

- آلة الضغط الهيدروليكي المسخنة 24T 30T 60T مع ألواح مسخنة للضغط الساخن المخبري

- مكبس كهربائي معملي هيدروليكي مقسم لتشكيل الأقراص

- آلة الضغط الهيدروليكي الأوتوماتيكية ذات درجة الحرارة العالية مع ألواح مسخنة للمختبر

- آلة الضغط الهيدروليكي المسخنة بألواح مسخنة، مكبس مختبري يدوي ساخن

- آلة الضغط الهيدروليكي الأوتوماتيكية الساخنة مع ألواح ساخنة للضغط الساخن المختبري

يسأل الناس أيضًا

- ما هي الظروف التقنية التي توفرها المكابس الهيدروليكية المسخنة لبطاريات PEO؟ تحسين الواجهات الصلبة

- ما هو الدور الذي تلعبه مكبس التسخين الهيدروليكي المخبري في ألواح المواد المركبة القائمة على قشور الأرز؟ تحقيق الكثافة الهيكلية

- كم تبلغ القوة التي يمكن لمكبس هيدروليكي أن يبذلها؟ فهم قوته الهائلة وحدود تصميمه.

- ما هي الوظيفة الأساسية للمكبس الهيدروليكي المسخن في المختبر في عملية التلبيد البارد؟ إحداث ثورة في تلبيد السيراميك في درجات الحرارة المنخفضة

- ما هو الغرض من استخدام مكبس هيدروليكي معملي للمواد النانوية المركبة؟ ضمان توصيف دقيق للمواد