في السياق الصناعي، PVD تعني الترسيب الفيزيائي للبخار (Physical Vapor Deposition). إنها عائلة من عمليات الطلاء القائمة على الفراغ تُستخدم لتطبيق أغشية رقيقة جدًا وعالية الأداء على ركيزة. تعمل هذه الطلاءات على تعزيز خصائص سطح المكون بشكل أساسي، مما يحسن من متانته أو وظيفته أو مظهره دون تغيير المادة الأساسية.

الترسيب الفيزيائي للبخار ليس تقنية واحدة ولكنه فئة من العمليات التي تحول مادة صلبة إلى بخار، والذي يتكثف بعد ذلك على جسم مستهدف كفيلم رقيق ومتين. تُستخدم هذه الطريقة لهندسة خصائص سطحية محددة، من الصلابة القصوى إلى الخصائص البصرية أو الكهربائية الفريدة.

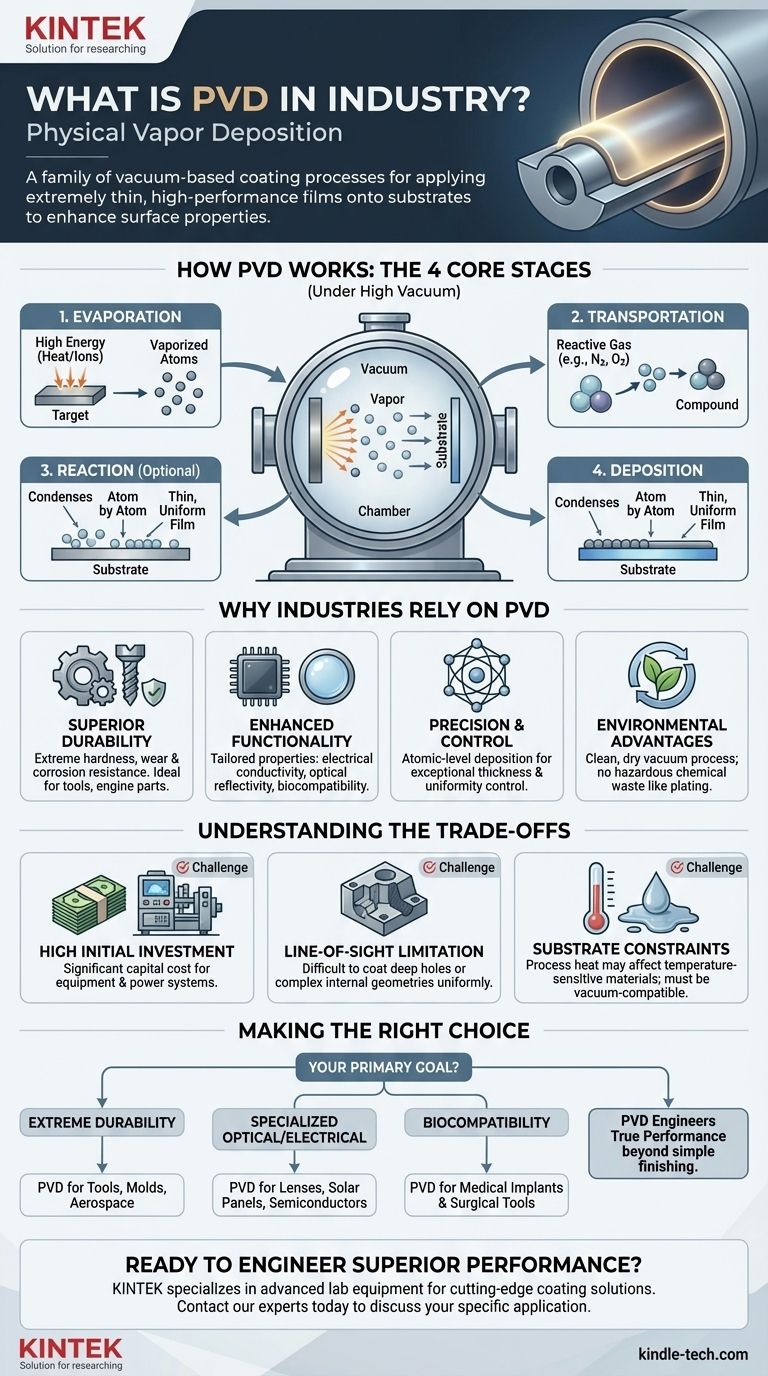

كيف يعمل الترسيب الفيزيائي للبخار؟

PVD هو نقل للمواد على المستوى الذري يتم التحكم فيه بشكل كبير. بينما توجد طرق PVD مختلفة، إلا أنها تشترك جميعًا في إطار إجرائي مشترك يحدث داخل غرفة تفريغ.

الدور الحاسم للفراغ

تحدث عملية PVD بأكملها تحت فراغ عالٍ. هذا ضروري لإزالة الهواء وجزيئات الغاز الأخرى التي يمكن أن تتفاعل مع مادة الطلاء أو تلوثها، مما يضمن نقاء وسلامة الفيلم النهائي.

المراحل الأساسية الأربع

يمكن تقسيم العملية إلى أربع خطوات مميزة.

-

التبخير: تبدأ العملية بمادة مصدر صلبة، غالبًا ما تسمى "الهدف". تُطبق طاقة عالية على هذا الهدف - إما من خلال الحرارة الشديدة أو القصف بالأيونات - مما يتسبب في تحوله مباشرة إلى حالة بخارية.

-

النقل: تنتقل الذرات أو الجزيئات المتبخرة من مادة المصدر عبر غرفة التفريغ باتجاه الركائز، وهي الأجزاء التي يتم طلاؤها.

-

التفاعل: لتطبيقات معينة، يتم إدخال غاز تفاعلي (مثل النيتروجين أو الأكسجين أو الأسيتيلين) إلى الغرفة. يتفاعل هذا الغاز مع بخار المعدن لتشكيل طلاء مركب محدد (على سبيل المثال، بخار التيتانيوم يتفاعل مع النيتروجين لتشكيل نيتريد التيتانيوم).

-

الترسيب: عندما تصل المادة المتبخرة إلى السطح الأكثر برودة للركائز، فإنها تتكثف، وتشكل فيلمًا رقيقًا وكثيفًا وعالي الالتصاق. يتراكم هذا الفيلم ذرة بذرة، مما يخلق طبقة موحدة بشكل استثنائي.

لماذا تعتمد الصناعات على PVD

PVD ليس مجرد بديل للطلاء أو الطلاء الكهربائي؛ إنه أداة هندسة سطحية عالية الأداء تستخدم لتحقيق نتائج لا تستطيع الطرق الأخرى تحقيقها.

متانة فائقة ومقاومة للتآكل

غالبًا ما تكون طلاءات PVD صلبة للغاية ولها معامل احتكاك منخفض. وهذا يجعلها مثالية لأدوات القطع ومكونات المحركات والأسلحة النارية، حيث تكون مقاومة التآكل والتآكل والتآكل أمرًا بالغ الأهمية.

خصائص وظيفية معززة

تسمح العملية بترسيب مجموعة واسعة من المواد، بما في ذلك المعادن والسبائك والسيراميك. تُستخدم هذه المرونة لإنشاء طلاءات ذات وظائف محددة، مثل التوصيل الكهربائي لأشباه الموصلات، أو التوافق الحيوي للزرعات الطبية، أو الخصائص العاكسة للعدسات البصرية.

الدقة والتحكم

نظرًا لأن الفيلم يتم بناؤه ذرة بذرة، فإن PVD يسمح بتحكم استثنائي في السماكة والتوحيد والتركيب. هذه الدقة ضرورية للتطبيقات عالية التقنية مثل الرقائق الدقيقة والألواح الشمسية.

المزايا البيئية

مقارنة بالعمليات الكيميائية الرطبة التقليدية مثل طلاء الكروم، فإن PVD هي تقنية نظيفة بيئيًا. إنها عملية جافة قائمة على الفراغ ولا تنتج النفايات الكيميائية الخطرة المرتبطة بالطلاء الكهربائي.

فهم المفاضلات

على الرغم من قوتها، فإن PVD ليست الحل لكل تطبيق طلاء. تأتي مزاياها مع قيود محددة من المهم فهمها.

استثمار أولي مرتفع

تمثل معدات PVD، بما في ذلك غرف التفريغ، ومصادر الطاقة عالية الطاقة، وأنظمة التحكم، استثمارًا رأسماليًا كبيرًا. غالبًا ما تجعل هذه التكلفة مناسبة بشكل أفضل للمكونات عالية القيمة أو عالية الأداء.

قيود خط الرؤية

في معظم عمليات PVD، تنتقل مادة الطلاء في خط مستقيم من المصدر إلى الركيزة. وهذا يجعل من الصعب تحقيق طلاء موحد على الأجزاء ذات الأشكال الهندسية الداخلية المعقدة أو الثقوب العميقة والضيقة.

درجة حرارة الركيزة والمواد

يمكن أن تولد عملية PVD حرارة كبيرة، والتي قد لا تكون مناسبة للركائز الحساسة للحرارة مثل بعض البلاستيك. يجب أن تكون مادة الركيزة متوافقة أيضًا مع بيئة التفريغ العالي.

اتخاذ الخيار الصحيح لهدفك

يعتمد اختيار عملية الطلاء بالكامل على متطلبات أداء مشروعك والقيود الاقتصادية.

- إذا كان تركيزك الأساسي هو المتانة القصوى ومقاومة التآكل: PVD هو خيار ممتاز للأسطح شديدة التحمل على الأدوات والقوالب الصناعية ومكونات الطيران.

- إذا كان تركيزك الأساسي هو الخصائص البصرية أو الكهربائية المتخصصة: PVD هو المعيار الصناعي لطلاء العدسات والألواح الشمسية ورقائق أشباه الموصلات بأغشية دقيقة وعملية.

- إذا كان تركيزك الأساسي هو التوافق الحيوي للأجهزة الطبية: PVD أمر بالغ الأهمية لتطبيق طلاءات خاملة وآمنة على الزرعات الطبية والأدوات الجراحية.

- إذا كان تركيزك الأساسي هو التشطيب منخفض التكلفة وعالي الحجم: يجب عليك مقارنة الأداء المتفوق لـ PVD بالتكلفة الأعلى وأوقات الدورات الأبطأ مقارنة بالبدائل مثل الطلاء بالمسحوق أو الطلاء الكهربائي.

في النهاية، يتيح لك فهم PVD تجاوز التشطيب السطحي البسيط والبدء في هندسة الأداء الحقيقي في منتجاتك.

جدول الملخص:

| الجانب الرئيسي | التفاصيل |

|---|---|

| الشكل الكامل | الترسيب الفيزيائي للبخار (Physical Vapor Deposition) |

| الوظيفة الأساسية | تطبيق أغشية رقيقة وعالية الأداء على ركيزة |

| المزايا الرئيسية | مقاومة فائقة للتآكل، تحكم دقيق، فوائد بيئية |

| التطبيقات الشائعة | أدوات القطع، الزرعات الطبية، أشباه الموصلات، العدسات البصرية |

| القيود الرئيسية | عملية خط الرؤية، استثمار أولي مرتفع |

هل أنت مستعد لهندسة أداء فائق في منتجاتك؟

يمكن لتقنية طلاء PVD أن توفر السطح المتين وعالي الأداء الذي تحتاجه مكوناتك للتفوق. تتخصص KINTEK في المعدات والمواد الاستهلاكية المختبرية المتقدمة، وتلبي الاحتياجات الدقيقة للمختبرات والصناعات التي تعتمد على حلول الطلاء المتطورة.

اتصل بخبرائنا اليوم لمناقشة كيف يمكن لحلولنا أن تساعدك في تحقيق متانة ووظائف ودقة لا مثيل لها لتطبيقك المحدد.

دليل مرئي

المنتجات ذات الصلة

- نظام ترسيب بخار كيميائي معزز بالبلازما بترددات الراديو RF PECVD

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- معدات ترسيب البخار الكيميائي CVD نظام غرفة انزلاق فرن أنبوبي PECVD مع جهاز تسييل الغاز السائل آلة PECVD

- فرن أنبوبي ترسيب بخار كيميائي ذو حجرة مقسمة مع نظام محطة تفريغ معدات آلة ترسيب بخار كيميائي

- معدات التعقيم بالـ VHP بيروكسيد الهيدروجين معقم مساحات H2O2

يسأل الناس أيضًا

- لماذا يستخدم PECVD عادةً مدخل طاقة التردد اللاسلكي (RF)؟ لترسيب الأغشية الرقيقة الدقيق في درجات الحرارة المنخفضة

- ما هي طريقة الترسيب الكيميائي بالبخار المنشط بالبلازما؟ حل منخفض الحرارة للطلاءات المتقدمة

- ما هي مزايا ترسيب البخار الكيميائي المعزز بالبلازما (PECVD)؟ تمكين ترسيب الأغشية الرقيقة عالية الجودة في درجات حرارة منخفضة

- ما هو مثال على الترسيب الكيميائي للبخار المعزز بالبلازما (PECVD)؟ الترسيب الكيميائي للبخار المعزز بالترددات الراديوية (RF-PECVD) لترسيب الأغشية الرقيقة عالية الجودة

- ما الفرق بين PECVD و CVD؟ دليل لاختيار عملية ترسيب الأغشية الرقيقة المناسبة