في جوهرها، عملية الكبس الحراري للبوليمرات هي طريقة تصنيع تستخدم درجة حرارة عالية وضغطًا كبيرًا في وقت واحد لتشكيل جزء نهائي. على عكس الطرق الأخرى التي قد تحقن مادة منصهرة، تعمل الكبس الحراري على دمج المساحيق أو الألياف المشبعة مسبقًا أو الصفائح الطبقية في شكل صلب وعالي الكثافة مع عيوب داخلية منخفضة بشكل استثنائي.

الغرض الأساسي من الكبس الحراري ليس السرعة أو الحجم، بل سلامة المادة القصوى. إنها العملية المفضلة عندما تكون كثافة الجزء النهائي وقوته وجودته الداخلية أكثر أهمية من تكلفة الإنتاج أو وقت الدورة.

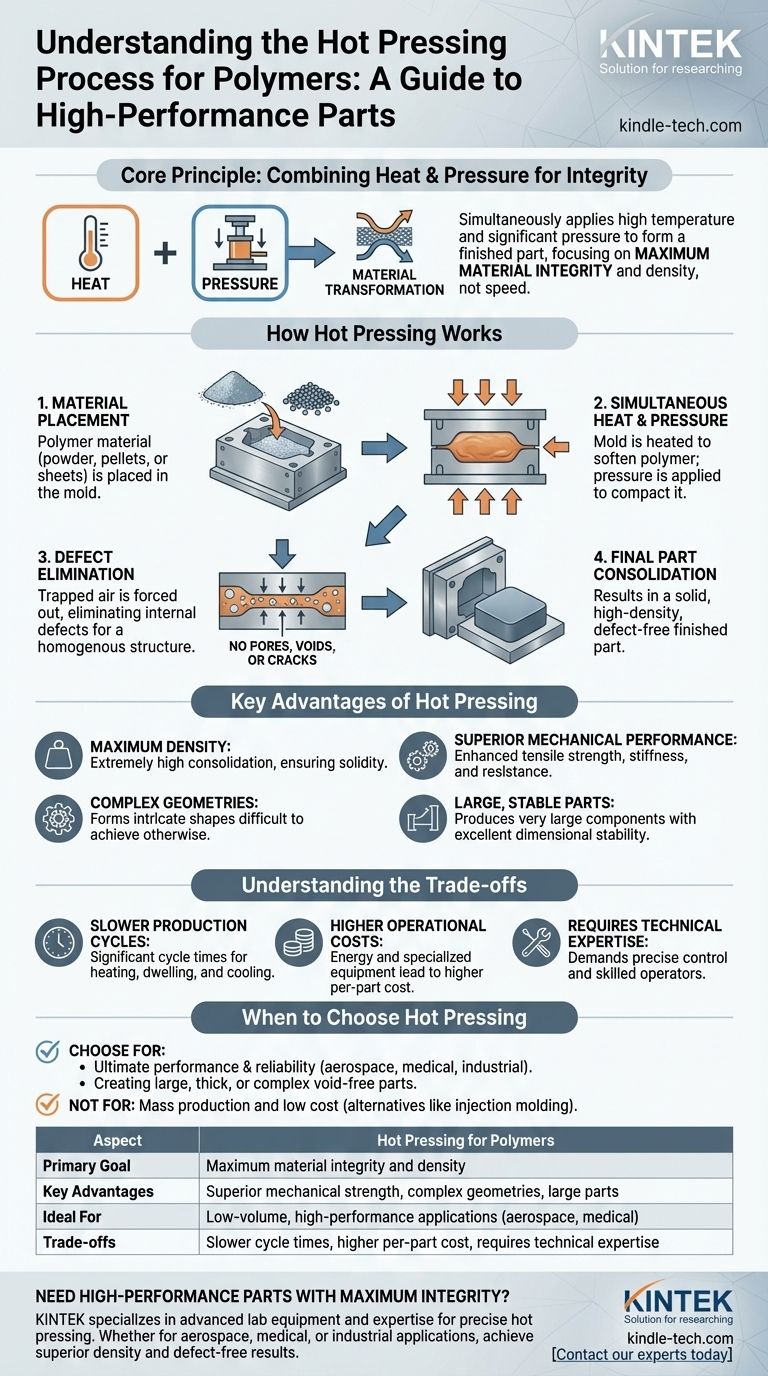

المبدأ الأساسي: الجمع بين الحرارة والضغط

الكبس الحراري هو عملية بسيطة من حيث المفهوم ولكنها قوية. من خلال تطبيق الحرارة والقوة الميكانيكية في نفس الوقت، فإنه يحول المادة الأساسية بشكل أساسي إلى منتج نهائي متفوق.

كيف تعمل

تتضمن العملية وضع المادة البوليمرية - غالبًا في شكل مسحوق أو حبيبات أو صفائح - في قالب. ثم يتم تسخين القالب إلى درجة حرارة محددة تليّن البوليمر، مما يجعله مرنًا. في الوقت نفسه، يتم تطبيق الضغط، مما يضغط المادة، ويطرد الهواء المحبوس، ويضمن أنها تتوافق تمامًا مع شكل القالب.

الهدف: القضاء على العيوب

يعد الجمع بين الحرارة والضغط أمرًا أساسيًا للقضاء على العيوب الداخلية مثل المسام والفراغات والشقوق. يتم عصر هذه الشوائب، التي يمكن أن تضعف قوة الجزء وتؤدي إلى فشل مبكر، أثناء الدمج. والنتيجة هي بنية مادية كثيفة ومتجانسة ذات خصائص أداء محسّنة.

المزايا الرئيسية للكبس الحراري

يوفر اختيار هذه الطريقة العديد من المزايا الفريدة، مما يجعلها مثالية للتطبيقات عالية الأداء حيث لا يكون فشل المادة خيارًا.

تحقيق أقصى كثافة

الميزة الأساسية هي إنتاج أجزاء ذات كثافة عالية للغاية. من خلال إزالة الفراغات الداخلية، تضمن العملية أن المكون النهائي صلب ومدمج قدر الإمكان. وهذا يساهم بشكل مباشر في قوته ومتانته الإجمالية.

أداء ميكانيكي فائق

نتيجة مباشرة للكثافة العالية وغياب العيوب هو تحسن كبير في الخصائص الميكانيكية. تُظهر الأجزاء البوليمرية المكبوسة حراريًا قوة شد وصلابة ومقاومة للتآكل والإجهاد البيئي أكبر.

تشكيل هندسات معقدة

نظرًا لأن المادة تصبح لينة ثم يتم ضغطها، يمكن إجبارها على أشكال معقدة وصعبة قد يكون من الصعب تحقيقها باستخدام تقنيات التصنيع الأخرى.

إنشاء أجزاء كبيرة ومستقرة الأبعاد

تسمح العملية بضغوط كبس منخفضة نسبيًا مقارنة ببعض طرق التشكيل البارد. وهذا يجعل من الممكن إنتاج مكونات كبيرة جدًا ذات استقرار أبعاد ممتاز وأقل قدر من الإجهاد الداخلي أو التشوه.

فهم المفاضلات

على الرغم من قوته، فإن الكبس الحراري هو تقنية متخصصة ذات قيود واضحة. يعد تقييم هذه القيود بموضوعية مقابل الفوائد أمرًا بالغ الأهمية لاتخاذ قرار مستنير.

دورات إنتاج أبطأ

الكبس الحراري ليس عملية سريعة. الوقت المطلوب لتسخين القالب وتطبيق الضغط لمدة كافية (وقت "الاحتفاظ") ثم تبريد الجزء يجعل وقت الدورة أطول بكثير من طرق مثل التشكيل بالحقن.

تكاليف تشغيل أعلى

الطاقة المطلوبة للحفاظ على درجات حرارة عالية والمعدات المتخصصة تؤدي إلى تكاليف أعلى لكل جزء. وهذا يجعل العملية أقل ملاءمة للسلع الاستهلاكية عالية الحجم ومنخفضة التكلفة. من الأفضل حصرها في دفعات إنتاج فردية أو منخفضة الحجم حيث تبرر الأداء التكلفة.

يتطلب خبرة فنية

يتطلب تحقيق نتائج متسقة وعالية الجودة تحكمًا دقيقًا في درجة الحرارة والضغط والتوقيت. هذا يعني أن العملية تتطلب مشغلين مهرة وإشرافًا فنيًا عالي المستوى، مما يضيف إلى التعقيد التشغيلي.

متى تختار الكبس الحراري

يجب أن يسترشد قرارك النهائي بالمتطلبات غير القابلة للتفاوض لمشروعك.

- إذا كان تركيزك الأساسي هو الأداء والموثوقية المطلقة: اختر الكبس الحراري للمكونات الحرجة في تطبيقات الطيران أو الطبية أو الصناعية حيث يمكن أن تكون العواقب وخيمة في حالة الفشل.

- إذا كان تركيزك الأساسي هو إنشاء أجزاء كبيرة أو سميكة أو معقدة بدون عيوب داخلية: هذه العملية مناسبة بشكل فريد لإنتاج مكونات قوية وخالية من الفراغات يصعب على الطرق الأخرى التعامل معها.

- إذا كان تركيزك الأساسي هو الإنتاج الضخم والتكلفة المنخفضة: يجب أن تبحث عن عمليات بديلة مثل التشكيل بالحقن أو البثق، والتي تم تحسينها للسرعة والحجم.

في نهاية المطاف، يعد اختيار عملية التصنيع المناسبة هو الخطوة الأولى لإطلاق العنان لإمكانات الأداء الكاملة للمادة التي اخترتها.

جدول ملخص:

| الجانب | الكبس الحراري للبوليمرات |

|---|---|

| الهدف الأساسي | سلامة المادة وكثافتها القصوى |

| المزايا الرئيسية | قوة ميكانيكية فائقة، هندسات معقدة، أجزاء كبيرة |

| مثالي لـ | تطبيقات منخفضة الحجم وعالية الأداء (مثل الطيران، الطب) |

| المفاضلات | أوقات دورة أبطأ، تكلفة أعلى لكل جزء، يتطلب خبرة فنية |

هل تحتاج إلى إنتاج أجزاء بوليمرية عالية الأداء بأقصى قدر من السلامة؟

في KINTEK، نحن متخصصون في توفير معدات المختبرات المتقدمة والخبرة الفنية اللازمة لعمليات الكبس الحراري الدقيقة. سواء كنت تقوم بتطوير مكونات حرجة لتطبيقات الطيران أو الأجهزة الطبية أو الصناعية، فإن حلولنا تساعدك على تحقيق الكثافة الفائقة والنتائج الخالية من العيوب التي يشتهر بها الكبس الحراري.

دعنا نناقش متطلبات مشروعك وكيف يمكن لمعداتنا المتخصصة تلبية احتياجاتك. اتصل بخبرائنا اليوم للبدء.

دليل مرئي

المنتجات ذات الصلة

- مكبس حراري أوتوماتيكي بالشفط بشاشة تعمل باللمس

- آلة فرن الضغط الساخن الفراغي للتصفيح والتسخين

- آلة الضغط الهيدروليكي اليدوية ذات درجة الحرارة العالية مع ألواح تسخين للمختبر

- آلة الضغط الهيدروليكي الأوتوماتيكية المسخنة بألواح مسخنة للمختبر الصحافة الساخنة 25 طن 30 طن 50 طن

- قالب تسخين مزدوج الألواح للمختبر

يسأل الناس أيضًا

- كيف تعمل بيئة الضغط العالي ودرجة الحرارة العالية التي توفرها معدات مكبس التسخين الفراغي على تحسين الترابط البيني بين ألياف الموليبدينوم ومصفوفة TiAl؟

- ما هي وظيفة فرن الضغط الساخن بالتفريغ؟ تحقيق التكثيف العالي في تخليق Al-Ti-Zr

- لماذا يعد التحكم الدقيق في درجة الحرارة في فرن الضغط الساخن بالفراغ ضروريًا للطبقات الرقائقية Ti2AlNb/TA15؟

- ما هي وظيفة الحاوية المصنوعة من الفولاذ المقاوم للصدأ والمغلقة بالتفريغ والمسخنة؟ ضمان السلامة في اختبارات تآكل LBE

- ما هي المزايا التي يوفرها مكبس التسخين بالفراغ للزجاج ZIF-62؟ تحقيق نتائج كبيرة وخالية من الفقاعات وعالية الكثافة