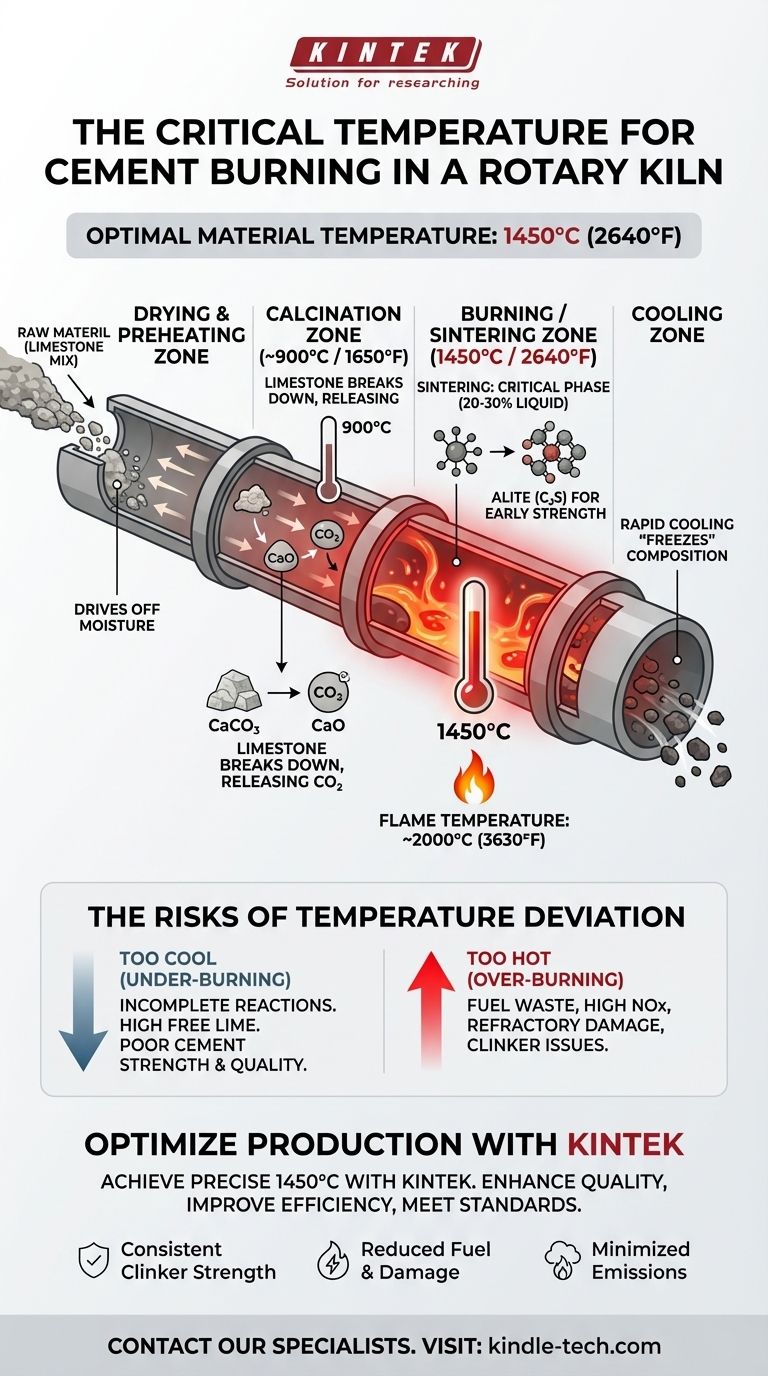

في صناعة الأسمنت، درجة الحرارة الأنسب لعملية الحرق هي درجة حرارة المادة التي تبلغ حوالي 1450 درجة مئوية (2640 درجة فهرنهايت) داخل منطقة التلبيد في الفرن الدوار. هذه الدرجة المحددة ليست عشوائية؛ إنها النقطة الحرجة المطلوبة لتحويل الخليط الخام إلى كلنكر أسمنت عالي الجودة من خلال عملية تسمى التلبيد (Sintering)، حيث يصبح المادة سائلة جزئيًا لتسهيل التفاعلات الكيميائية اللازمة.

الهدف ليس مجرد تسخين المادة، بل تحقيق ملف حراري دقيق. تضمن درجة حرارة المادة الحرجة البالغة 1450 درجة مئوية في منطقة الحرق تكوين المركبات الأساسية التي تمنح القوة، في حين أن درجات الحرارة المرتفعة جدًا أو المنخفضة جدًا ستؤثر سلبًا على جودة المنتج النهائي والاستقرار التشغيلي للفرن.

الرحلة عبر الفرن: عملية تحول

الفرن الدوار ليس فرنًا بسيطًا بدرجة حرارة واحدة. إنه أسطوانة دوارة طويلة ذات تدرج حراري يتم التحكم فيه بعناية يوجه المادة الخام عبر العديد من التحولات الكيميائية المتميزة.

منطقة التجفيف والتسخين المسبق

عندما يدخل الخليط الخام إلى الطرف العلوي للفرن، فإنه يواجه أولاً درجات حرارة تدفع أي ماء حر إلى التبخر. في الأنظمة الحديثة المزودة بمُسخنات مسبقة، تحدث هذه المرحلة قبل أن تدخل المادة الفرن من الأساس، مما يحسن الكفاءة بشكل كبير.

منطقة التكليس (حوالي 900 درجة مئوية)

هذا هو الحدث الكيميائي الرئيسي الأول. عند حوالي 900 درجة مئوية (1650 درجة فهرنهايت)، تخضع كربونات الكالسيوم (الحجر الجيري، CaCO₃) الموجودة في الخليط الخام لعملية التكليس (Calcination)، حيث تتحلل إلى أكسيد الكالسيوم (CaO)، المعروف أيضًا بالجير الحر، وتطلق كميات كبيرة من ثاني أكسيد الكربون (CO₂).

منطقة الحرق (التلبيد) (حوالي 1450 درجة مئوية)

هذا هو قلب العملية وأكثر أجزاء الفرن سخونة. يجب أن تصل درجة حرارة المادة إلى حوالي 1450 درجة مئوية. عند هذه النقطة، لا تذوب المادة بالكامل ولكنها تدخل في حالة التلبيد، حيث يصبح حوالي 20-30٪ منها طورًا سائلاً. يعمل هذا السائل كمذيب، مما يسهل التفاعل بين أكسيد الكالسيوم (CaO) والمكونات الأخرى (السيليكا والألومينا وأكسيد الحديد) لتكوين معادن الكلنكر الأساسية.

منطقة التبريد

بعد الخروج من منطقة الحرق، يتم تبريد الكلنكر المتكون حديثًا بسرعة. هذا التبريد السريع ضروري "لتجميد" التركيب المعدني للكلنكر، وخاصة الحفاظ على الشكل عالي التفاعل لمركبه الأساسي المانح للقوة.

لماذا تعتبر 1450 درجة مئوية هي الهدف الحاسم

تحقيق درجة الحرارة المحددة هذه هو مسألة كيمياء أساسية وهندسة عمليات. إنه يؤثر بشكل مباشر على جودة المنتج وتكلفة التشغيل وطول عمر المعدات.

تحقيق الكيمياء الصحيحة: تكوين الأليت (C₃S)

الهدف الأساسي لمنطقة الحرق هو تكوين الأليت (سيليكات ثلاثي الكالسيوم، C₃S). هذا المعدن هو المحرك الرئيسي لتطور القوة المبكرة للأسمنت. يتطلب تكوينه الطاقة العالية التي توفرها درجات الحرارة حول 1450 درجة مئوية.

دور الطور السائل

بدون الطور السائل الجزئي الذي يتكون عند درجات الحرارة العالية هذه، ستكون التفاعلات الكيميائية بطيئة بشكل غير عملي. يسمح السائل للأيونات بالتحرك بحرية والاندماج بكفاءة في معادن الكلنكر المرغوبة.

درجة حرارة اللهب مقابل درجة حرارة المادة

من المهم التمييز بين درجة حرارة المادة (1450 درجة مئوية) ودرجة حرارة اللهب. لنقل طاقة كافية لتسخين المادة إلى 1450 درجة مئوية، يجب أن يكون لهب الغاز من الموقد عند طرف تفريغ الفرن أكثر سخونة بشكل ملحوظ، وغالبًا ما يصل إلى 2000 درجة مئوية (3630 درجة فهرنهايت).

فهم المفاضلات: مخاطر الانحراف الحراري

يعد الحفاظ على درجة حرارة مستقرة في منطقة الحرق أمرًا بالغ الأهمية. الانحرافات في أي من الاتجاهين لها عواقب وخيمة.

مشكلة الحرق البارد جدًا (نقص الحرق)

إذا فشلت درجة حرارة المادة في الوصول باستمرار إلى 1450 درجة مئوية، فستكون التفاعلات الكيميائية غير مكتملة. يؤدي هذا إلى مستويات عالية من الجير الحر غير المتفاعل في الكلنكر، مما ينتج عنه أسمنت منخفض الجودة بقوة ضعيفة وعدم استقرار محتمل على المدى الطويل (عدم الاتزان).

مخاطر الحرق الساخن جدًا (الإفراط في الحرق)

تجاوز درجة الحرارة المستهدفة يمثل مشكلة مماثلة. إنه يهدر كمية كبيرة من الوقود، ويزيد من إنتاج انبعاثات أكاسيد النيتروجين الضارة (NOx)، ويمكن أن يسبب ضررًا بالغًا للبطانة الحرارية الواقية للفرن، مما يؤدي إلى توقف مكلف وإصلاحات. يمكن أن يؤدي الإفراط في الحرق أيضًا إلى تكوين بلورات كلنكر كبيرة وأقل تفاعلية ومشاكل تشغيلية مثل تكوين الحلقات داخل الفرن.

اتخاذ الخيار الصحيح لهدفك

درجة الحرارة "المناسبة" هي في النهاية دالة للموازنة بين الجودة والتكلفة والاستقرار. يراقب مشغلو الأفران باستمرار المتغيرات للحفاظ على هذا التوازن.

- إذا كان تركيزك الأساسي هو جودة المنتج وقوته: تأكد من أن ملف درجة حرارة المادة مستقر ويصل باستمرار إلى 1450 درجة مئوية لتقليل الجير الحر وزيادة تكوين الأليت إلى أقصى حد.

- إذا كان تركيزك الأساسي هو كفاءة التشغيل وخفض التكاليف: تجنب الإفراط في الحرق لتوفير الوقود وحماية البطانة الحرارية. قم بتنفيذ ضوابط عمليات متقدمة لتحقيق استقرار تشغيل الفرن ومنع تقلبات درجة الحرارة.

- إذا كان تركيزك الأساسي هو الامتثال البيئي: راقب درجة حرارة اللهب القصوى بإحكام وتأكد من احتراق مستقر وفعال لتقليل تكوين أكاسيد النيتروجين الحرارية.

في نهاية المطاف، إتقان فرن الأسمنت يدور حول الحفاظ على درجة حرارة المادة الحرجة البالغة 1450 درجة مئوية بثبات لا يتزعزع.

جدول ملخص:

| منطقة الفرن | درجة الحرارة الرئيسية | العملية الأساسية | النتيجة الرئيسية |

|---|---|---|---|

| منطقة التكليس | ~900 درجة مئوية (1650 درجة فهرنهايت) | تحلل الحجر الجيري (CaCO₃) | إطلاق ثاني أكسيد الكربون؛ تكوين الجير الحر (CaO) |

| منطقة الحرق/التلبيد | 1450 درجة مئوية (2640 درجة فهرنهايت) | التلبيد (طور سائل 20-30٪) | تكوين الأليت (C₃S) ومعادن الكلنكر الأخرى |

| درجة حرارة اللهب | ~2000 درجة مئوية (3630 درجة فهرنهايت) | نقل الحرارة إلى المادة | تمكين المادة من الوصول إلى 1450 درجة مئوية |

حسّن إنتاج الأسمنت الخاص بك مع KINTEK

يعد تحقيق درجة الحرارة الدقيقة البالغة 1450 درجة مئوية والحفاظ عليها أمرًا بالغ الأهمية للحصول على كلنكر عالي الجودة، ولكنه يتطلب معدات موثوقة ودعمًا متخصصًا. تتخصص KINTEK في معدات المختبرات عالية الأداء والمواد الاستهلاكية لصناعة الأسمنت، مما يساعدك على مراقبة عملياتك الحرارية والتحكم فيها وإتقانها.

- عزز جودة المنتج: ضمان قوة كلنكر متسقة من خلال المراقبة الدقيقة لدرجات حرارة الفرن.

- تحسين الكفاءة التشغيلية: تقليل تكاليف الوقود ومنع تلف البطانة الحرارية من خلال الإدارة الحرارية الدقيقة.

- الوفاء بالمعايير البيئية: تقليل الانبعاثات من خلال التحكم المستقر والفعال في الاحتراق.

دع خبرتنا تدعم احتياجات مختبرك وإنتاجك. اتصل بخبرائنا اليوم لمناقشة كيف يمكننا مساعدتك في تحقيق الأداء الأمثل للفرن وجودة أسمنت فائقة.

دليل مرئي

المنتجات ذات الصلة

- آلة مصنع فرن الانحلال الحراري بالفرن الدوار الكهربائي، فرن التكليس، فرن دوار صغير، فرن دوار

- فرن دوار كهربائي يعمل بشكل مستمر مصنع تحلل صغير فرن دوار تسخين

- فرن دوار كهربائي صغير لإعادة تنشيط الكربون المنشط

- فرن أنبوب دوار مستمر محكم الغلق بالشفط فرن أنبوب دوار

- خلاط قرص دوار معملي لخلط العينات وتجانسها بكفاءة

يسأل الناس أيضًا

- ما هي التطبيقات الصناعية للانحلال الحراري؟ تحويل النفايات إلى طاقة ومنتجات قيمة

- ما هو مبدأ الفرن الدوار؟ إتقان المعالجة الحرارية المستمرة

- ما هي نواتج التحلل الحراري للخشب؟ دليل لإنتاج الفحم الحيوي والزيت الحيوي والغاز التخليقي

- ما هو الفرق بين التحميص والتكليس؟ دليل المعالجة في درجات الحرارة العالية

- ما هي المعدات المستخدمة في التحلل الحراري؟ اختيار المفاعل المناسب للمواد الأولية والمنتجات الخاصة بك